Em sua essência, fabricar um diamante com o método de Deposição Química de Vapor (CVD) é um processo de construção atômica. Uma pequena e plana "semente" de um diamante previamente cultivado é colocada dentro de uma câmara de vácuo. A câmara é aquecida a temperaturas extremas e preenchida com um gás rico em carbono, que é então energizado em um plasma, fazendo com que os átomos de carbono chovam e se fixem na semente, crescendo um novo diamante camada por camada ao longo de várias semanas.

O desafio fundamental na criação de um diamante não é apenas a obtenção de carbono, mas forçar esses átomos de carbono a se organizarem na estrutura cristalina específica e transparente de um diamante, em vez da estrutura opaca e em camadas do grafite. O processo CVD consegue isso criando um ambiente altamente controlado onde a estrutura do diamante é a mais estável que pode se formar.

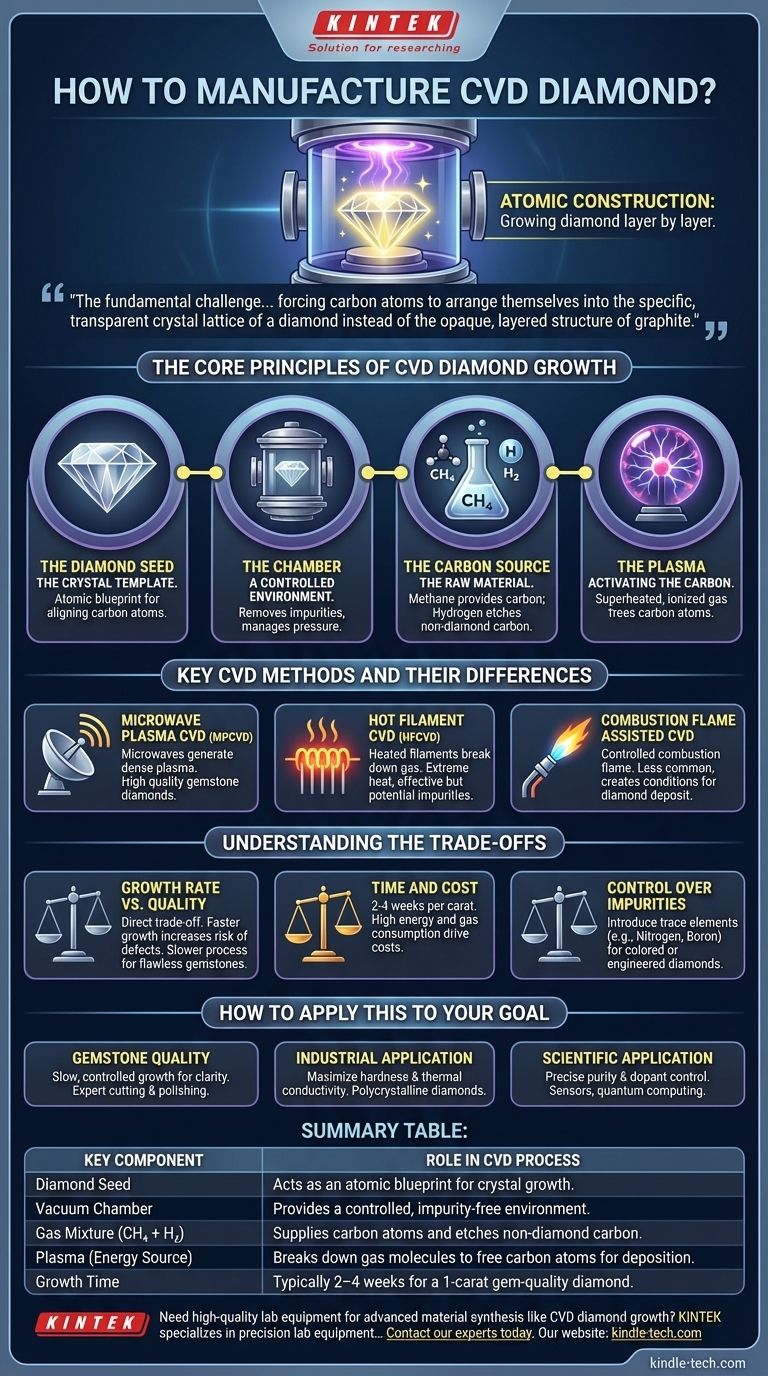

Os Princípios Fundamentais do Crescimento de Diamantes CVD

Para entender como um diamante CVD é feito, é melhor dividir o processo em seus quatro componentes críticos: a semente, a câmara, o gás e a fonte de energia.

A Semente de Diamante: O Modelo Cristalino

Uma fatia fina de um diamante existente de alta qualidade, frequentemente produzido por uma corrida CVD anterior, serve como base, ou semente. Esta não é meramente uma superfície para crescer; é a planta atômica. Os átomos de carbono que se depositam da fase gasosa se alinham com a rede cristalina da semente, garantindo que o novo material cresça com a mesma estrutura exata do diamante.

A Câmara: Um Ambiente Controlado

Todo o processo ocorre dentro de uma câmara de vácuo selada. Isso serve a dois propósitos. Primeiro, permite a remoção de todos os outros gases atmosféricos, como nitrogênio e oxigênio, que introduziriam defeitos e impurezas no diamante. Segundo, permite um controle preciso sobre a pressão, que é mantida em níveis subatmosféricos para gerenciar as reações químicas.

A Fonte de Carbono: A Matéria-Prima

Uma mistura de gases cuidadosamente preparada é introduzida na câmara. O ingrediente principal é um gás rico em carbono, tipicamente metano (CH₄), que fornece os átomos de carbono para o diamante. Isso é quase sempre misturado com uma grande quantidade de gás hidrogênio. O hidrogênio desempenha um papel crucial ao corroer seletivamente qualquer carbono não-diamante (como grafite) que possa se formar, garantindo a pureza e a qualidade do cristal final.

O Plasma: Ativando o Carbono

A mistura de gases é energizada, tipicamente com micro-ondas ou filamentos quentes, para criar um plasma. Este é um estado superaquecido e ionizado da matéria onde as moléculas de gás são quebradas. Este passo é o que libera átomos de carbono individuais das moléculas estáveis de metano, permitindo que se depositem na semente de diamante abaixo.

Métodos CVD Chave e Suas Diferenças

Embora o princípio permaneça o mesmo, diferentes técnicas podem ser usadas para gerar a energia e o plasma necessários.

CVD de Plasma por Micro-ondas (MPCVD)

Este é o método mais avançado e amplamente utilizado para produzir diamantes de gema de alta qualidade. Ele usa micro-ondas para gerar uma bola de plasma densa e estável que fica diretamente acima das sementes de diamante. Aumentar a potência das micro-ondas pode aumentar a densidade do plasma, o que, por sua vez, acelera a taxa de crescimento do diamante.

CVD de Filamento Quente (HFCVD)

Neste método, uma série de filamentos aquecidos feitos de um material como tungstênio ou tântalo são colocados acima do substrato. O calor extremo desses filamentos (acima de 2000°C) fornece a energia necessária para quebrar as moléculas de gás carbono. Este método é eficaz, mas às vezes pode introduzir impurezas do próprio material do filamento.

CVD Assistido por Chama de Combustão

Esta técnica menos comum usa uma chama de combustão controlada, como um maçarico de oxiacetileno, em um ambiente de baixa pressão. A química dentro da própria chama cria as espécies atômicas e as condições de temperatura certas para que o diamante se deposite em um substrato resfriado.

Compreendendo as Compensações

O processo CVD é um sofisticado ato de equilíbrio entre várias variáveis chave. Compreender essas compensações é crucial para apreciar as capacidades e limitações da tecnologia.

Taxa de Crescimento vs. Qualidade

Existe uma compensação direta entre a velocidade de crescimento e a qualidade final do diamante. Embora o aumento da potência e da concentração de gás possa fazer um diamante crescer mais rápido, também aumenta o risco de inclusões ou defeitos estruturais. Criar uma gema impecável de primeira linha requer um processo mais lento e meticulosamente controlado.

Tempo e Custo

Cultivar um único diamante de qualidade de gema de um quilate pode levar duas a quatro semanas de operação contínua dentro de um reator. O equipamento é altamente especializado, e o processo consome quantidades significativas de energia e gases purificados, que são os principais impulsionadores do custo final.

Controle sobre Impurezas

Uma grande vantagem do método CVD é a capacidade de controlar finamente o ambiente químico. Ao introduzir intencionalmente elementos traço como nitrogênio ou boro na mistura de gases, os fabricantes podem criar diamantes coloridos (amarelos ou azuis, respectivamente) ou projetar diamantes com propriedades eletrônicas específicas para aplicações industriais e científicas avançadas.

Como Aplicar Isso ao Seu Objetivo

A escolha certa depende inteiramente da aplicação pretendida, pois a definição de um "bom" diamante CVD muda com o objetivo.

- Se o seu foco principal é a qualidade de gema para joias: A chave é um processo de crescimento lento e controlado que prioriza a clareza e evita inclusões, seguido por corte e polimento especializados.

- Se o seu foco principal é uma aplicação industrial (por exemplo, ferramentas de corte ou dissipadores de calor): O objetivo é maximizar a dureza e a condutividade térmica, onde diamantes policristalinos cultivados em uma grande área são frequentemente mais econômicos.

- Se o seu foco principal é uma aplicação científica (por exemplo, sensores ou computação quântica): O fator crítico é o controle preciso sobre a pureza e a capacidade de incorporar impurezas específicas em nível atômico (dopantes), o que é uma força única do processo CVD.

Em última análise, o processo CVD transforma um gás simples em um dos materiais mais duros e valiosos da Terra por meio de uma notável proeza de engenharia em escala atômica.

Tabela Resumo:

| Componente Chave | Função no Processo CVD |

|---|---|

| Semente de Diamante | Atua como um modelo atômico para o crescimento do cristal. |

| Câmara de Vácuo | Fornece um ambiente controlado e livre de impurezas. |

| Mistura de Gás (CH₄ + H₂) | Fornece átomos de carbono e corrói o carbono não-diamante. |

| Plasma (Fonte de Energia) | Quebra as moléculas de gás para liberar átomos de carbono para deposição. |

| Tempo de Crescimento | Tipicamente 2 a 4 semanas para um diamante de qualidade de gema de 1 quilate. |

Precisa de equipamento de laboratório de alta qualidade para síntese avançada de materiais como o crescimento de diamante CVD? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, atendendo a laboratórios de pesquisa e industriais. Quer você esteja desenvolvendo diamantes de qualidade de gema, ferramentas industriais ou materiais quânticos, nossos reatores e sistemas de suporte garantem resultados controlados e confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de fabricação de diamante CVD!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a forma completa do reator CVD? Desvende o Poder da Deposição Química de Vapor

- O que é o processo de filme fino em semicondutores? Construindo Microchips Camada Atômica por Camada Atômica

- Para que serve a Deposição Química em Fase de Vapor a Temperatura Média (MTCVD)? Aumentar a Vida Útil e o Desempenho das Ferramentas

- O que é o processo de deposição a vapor? Um guia para os métodos de revestimento de filme fino PVD e CVD

- Quais são as características da Deposição Física de Vapor? Um Guia para Revestimentos de Película Fina de Precisão

- Por que o aquecimento preciso do substrato é essencial para filmes finos de bicamada TiO2/Al-Zr? Controle Térmico Mestre AA-MOCVD

- Para que é usado o CVD? Alimentação de Semicondutores, Revestimentos Duráveis e Implantes Médicos

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente