Em resumo, os revestimentos por evaporação térmica são extremamente finos. Este processo de deposição física de vapor (PVD) é projetado para precisão, criando tipicamente filmes que variam de alguns nanômetros (nm) a alguns micrômetros (µm) de espessura. A força da técnica reside na sua capacidade de produzir camadas altamente uniformes e puras, e não na construção de uma espessura substancial.

O princípio fundamental a ser compreendido é que a evaporação térmica é uma técnica otimizada fundamentalmente para criar filmes finos delicados, de alta pureza e com controle preciso. Não é um método para produzir revestimentos espessos, volumosos ou estruturais.

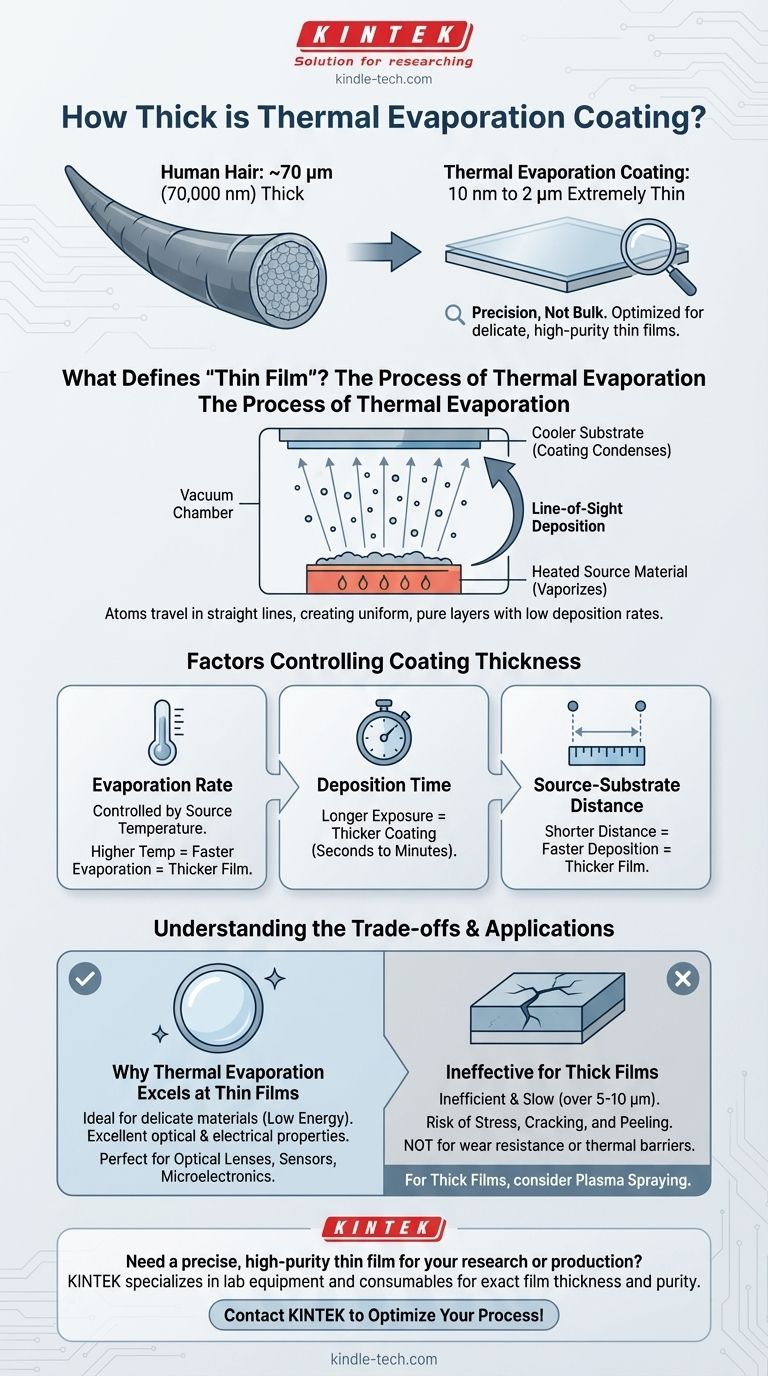

O Que Define "Filme Fino" na Evaporação Térmica?

A evaporação térmica opera aquecendo um material fonte no vácuo até que ele vaporize. Este vapor então viaja e condensa em um substrato mais frio, formando o revestimento. A natureza deste processo dita as características do filme resultante.

A Faixa de Espessura Típica

A grande maioria das aplicações para evaporação térmica envolve revestimentos entre 10 nanômetros e 2 micrômetros. Para colocar isso em perspectiva, um cabelo humano tem cerca de 70 micrômetros de espessura. Este processo opera em uma escala milhares de vezes menor.

O Princípio da Deposição em Linha de Visada

No alto vácuo da câmara, os átomos evaporados viajam em linha reta da fonte para o substrato. Este trajeto em linha de visada permite a criação de camadas muito uniformes, mas também significa que a taxa de deposição é relativamente baixa e suave.

Precisão e Controle

A principal vantagem deste método é o controle. Gerenciando cuidadosamente a temperatura da fonte e o tempo de deposição, os engenheiros podem obter filmes altamente repetíveis com espessuras específicas, o que é crítico para aplicações como lentes ópticas e componentes eletrônicos.

Fatores Que Controlam a Espessura do Revestimento

Alcançar uma espessura específica não é arbitrário; é um resultado direto de vários parâmetros chave do processo que podem ser manipulados com precisão.

Taxa de Evaporação

A temperatura do material fonte controla diretamente a rapidez com que ele evapora. Uma temperatura mais alta leva a uma taxa de evaporação mais alta, que deposita um filme mais espesso no mesmo período de tempo.

Tempo de Deposição

Este é o fator de controle mais direto. Quanto mais tempo o substrato for exposto ao vapor do material, mais espesso será o revestimento resultante. Para filmes muito finos, esse tempo pode ser uma questão de segundos.

Distância Fonte-Substrato

A geometria da câmara de deposição é crítica. À medida que o vapor se expande da fonte, sua densidade diminui. Colocar o substrato mais perto da fonte resultará em uma taxa de deposição mais rápida e um filme mais espesso.

Compreendendo as Compensações

A escolha da evaporação térmica é uma decisão baseada em requisitos técnicos específicos. Suas forças na produção de filmes finos são também suas limitações para outras aplicações.

Por Que a Evaporação Térmica Se Destaca em Filmes Finos

Este processo é ideal para aplicações delicadas porque confere muito pouca energia ao substrato. É um método de revestimento "suave", perfeito para materiais sensíveis a danos de processos mais energéticos como a pulverização catódica. Isso resulta em filmes muito puros com excelentes propriedades ópticas ou elétricas.

A Limitação para Filmes Espessos

Tentar construir revestimentos espessos (por exemplo, acima de 5-10 micrômetros) com evaporação térmica é ineficiente e muitas vezes ineficaz. O processo é muito lento em comparação com outros métodos, e tensões internas podem se acumular no filme, fazendo com que ele rache ou se descole do substrato.

Quando um Método Diferente é Necessário

Para aplicações que exigem filmes espessos para resistência ao desgaste ou barreiras térmicas, outras técnicas são necessárias. Por exemplo, um processo PVD relacionado chamado pulverização a plasma introduz material como pó em uma chama de plasma quente, permitindo a criação rápida de filmes muito espessos.

Fazendo a Escolha Certa para Sua Aplicação

A adequação da evaporação térmica depende inteiramente do seu objetivo final. A questão central não é quão espesso o revestimento pode ser, mas quais propriedades a superfície final precisa ter.

- Se o seu foco principal são revestimentos ópticos, sensores ou microeletrônica: A evaporação térmica é a escolha ideal pela sua precisão e capacidade de criar filmes de alta pureza na faixa de nanômetros a micrômetros.

- Se o seu foco principal é resistência ao desgaste, proteção contra corrosão ou barreiras térmicas: Você precisa de um processo robusto de filme espesso, como pulverização a plasma ou outras tecnologias de pulverização térmica.

Em última análise, o poder da evaporação térmica não reside na sua capacidade de construir volume, mas na sua precisão para construir superfícies funcionais camada por camada.

Tabela Resumo:

| Parâmetro | Faixa/Característica Típica | Impacto Chave na Espessura |

|---|---|---|

| Faixa de Espessura | 10 nanômetros (nm) a 2 micrômetros (µm) | Define o escopo de aplicação primário do processo. |

| Taxa de Evaporação | Controlada pela temperatura da fonte | Taxa mais alta = filme mais espesso para um dado tempo. |

| Tempo de Deposição | Segundos a minutos | Tempo mais longo = revestimento mais espesso. |

| Distância Fonte-Substrato | Varia com a geometria da câmara | Distância mais curta = deposição mais rápida = filme mais espesso. |

Precisa de um filme fino preciso e de alta pureza para sua pesquisa ou produção?

A evaporação térmica é ideal para criar revestimentos delicados para lentes ópticas, componentes eletrônicos e sensores. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis certos para alcançar a espessura e pureza exatas do filme que sua aplicação exige.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de deposição. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura