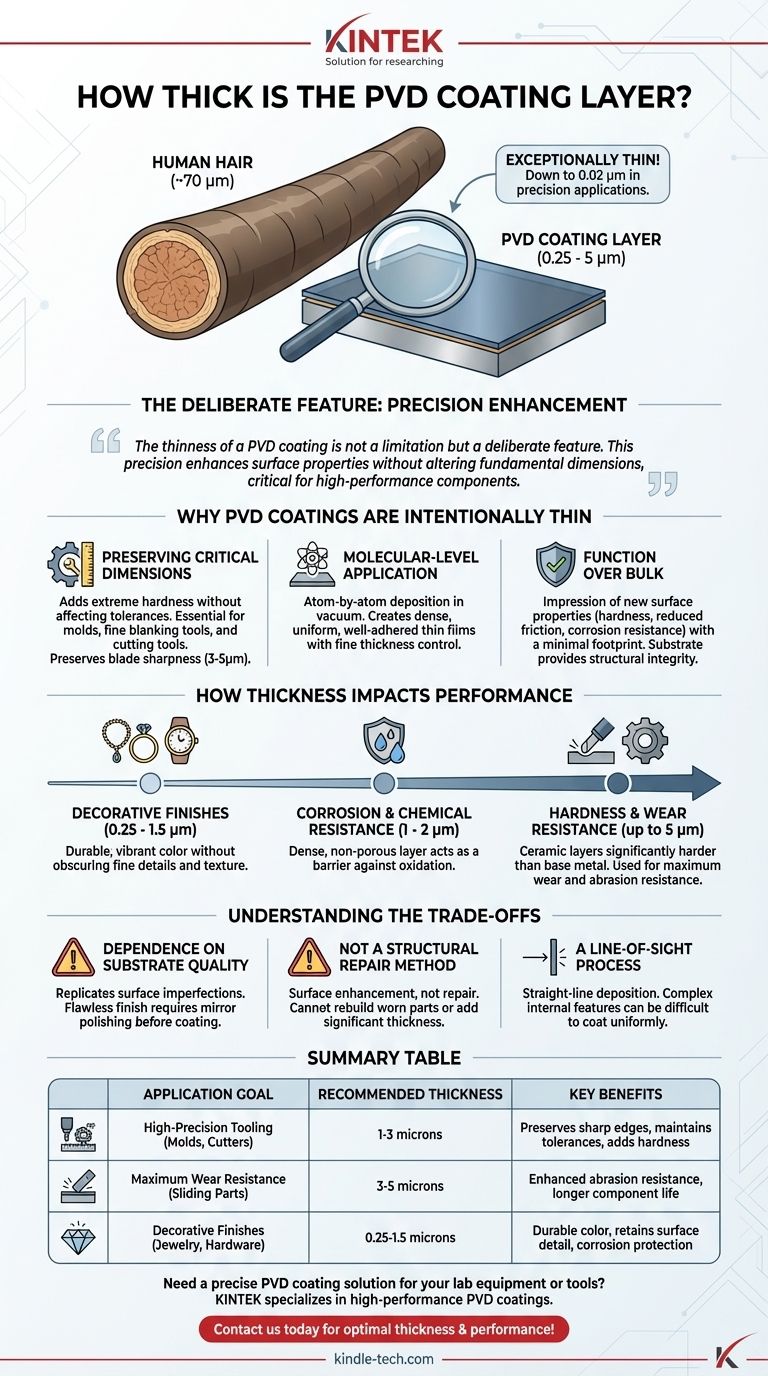

Em suma, um revestimento PVD é excecionalmente fino. A espessura típica de um revestimento de Deposição Física de Vapor (PVD) varia de 0,25 a 5 mícrons (micrómetros). Para contextualizar, um cabelo humano tem cerca de 70 mícrons de espessura. Em certas aplicações de precisão, como revestimentos ópticos, a camada pode ser tão fina quanto 0,02 mícrons.

A principal conclusão é que a finura de um revestimento PVD não é uma limitação, mas uma característica deliberada. Esta precisão permite o aprimoramento das propriedades da superfície de uma peça — como dureza e resistência à corrosão — sem alterar as suas dimensões fundamentais, o que é crítico para componentes de alto desempenho.

Por que os Revestimentos PVD São Intencionalmente Finos

O valor do PVD reside na sua capacidade de adicionar benefícios significativos de desempenho com uma pegada física mínima. Isso é um resultado direto do processo de aplicação e dos objetivos que ele se destina a alcançar.

Preservando Dimensões e Geometria Críticas

Para muitos componentes, mesmo uma pequena alteração na dimensão pode levar à falha. A natureza ultrafina dos revestimentos PVD torna-os ideais para estas aplicações.

Um revestimento de apenas alguns mícrons adiciona extrema dureza superficial sem alterar o tamanho de uma peça o suficiente para afetar a sua tolerância. Isso é essencial para componentes como moldes de injeção de plástico, ferramentas de corte fino e ferramentas de corte HSS ou de carboneto, onde a precisão é primordial. Um revestimento mais fino (tipicamente 3-5μm) também preserva a nitidez de uma lâmina de corte, o que reduz a força de corte e a geração de calor durante o uso.

Aplicação a Nível Molecular

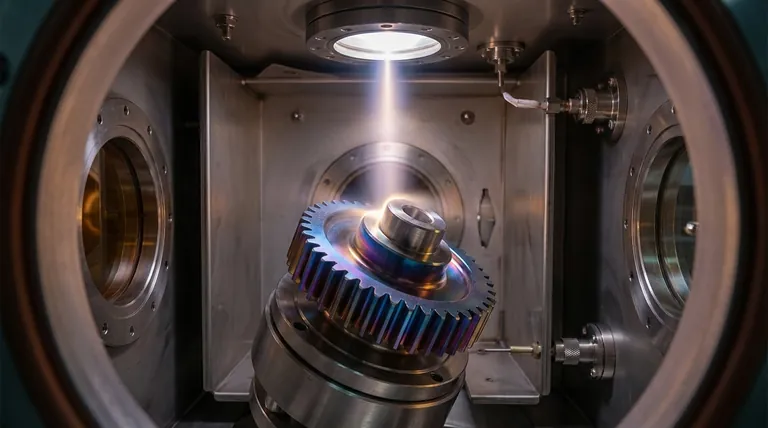

PVD é um processo de deposição a vácuo onde um material sólido é vaporizado numa câmara de vácuo e depositado, átomo por átomo, na superfície de uma peça.

Esta aplicação a nível molecular é inerentemente precisa. Permite a criação de um filme fino muito denso, bem aderido e extremamente uniforme. O processo concede aos engenheiros um controlo preciso sobre a espessura final e as propriedades do revestimento.

Função Acima do Volume

O objetivo principal de um revestimento PVD é conferir novas propriedades à superfície de um objeto, não adicionar volume.

Seja o objetivo aumentar a dureza, reduzir o atrito, prevenir a corrosão ou fornecer uma cor decorativa, essas propriedades podem ser alcançadas com uma camada muito fina. O material do substrato subjacente ainda fornece a integridade estrutural, enquanto o revestimento proporciona o desempenho aprimorado da superfície.

Como a Espessura Impacta o Desempenho

A espessura especificada de um revestimento PVD está diretamente ligada à sua função pretendida. Um revestimento mais espesso nem sempre é melhor e é escolhido com base no resultado desejado.

Dureza e Resistência ao Desgaste

Os revestimentos PVD formam camadas cerâmicas e compósitas que são significativamente mais duras do que o metal base. Por exemplo, um revestimento de Nitreto de Titânio (TiN) pode aumentar drasticamente o limite de fadiga e a resistência de uma peça de liga de titânio.

Revestimentos mais espessos (aproximando-se de 5 mícrons) são geralmente usados para aplicações que exigem máxima resistência ao desgaste e à abrasão, pois há mais material para suportar a erosão ao longo do tempo.

Resistência à Corrosão e Química

O processo PVD cria uma camada densa e não porosa que atua como uma barreira eficaz contra a oxidação e a corrosão. Mesmo uma camada fina de 1-2 mícrons pode fornecer proteção substancial para materiais como o aço inoxidável.

Acabamentos Decorativos

Para aplicações decorativas em itens como joias, relógios ou acessórios arquitetónicos, um revestimento muito fino é frequentemente tudo o que é necessário. Uma camada de 0,25 a 1,5 mícrons é tipicamente suficiente para fornecer uma cor durável e vibrante sem obscurecer a textura e os detalhes finos do material subjacente.

Compreendendo as Compensações

Embora poderoso, o processo PVD possui características inerentes que são importantes de entender.

Dependência da Qualidade do Substrato

Um revestimento PVD é tão fino que replicará perfeitamente a textura da superfície subjacente. Não esconderá nem preencherá arranhões, marcas de ferramentas ou outras imperfeições. Um acabamento PVD impecável e polido como espelho só pode ser alcançado se a peça for polida até um acabamento espelhado antes do revestimento.

Não é um Método de Reparo Estrutural

PVD é um processo de aprimoramento de superfície, não uma tecnologia de reparo. Não pode ser usado para reconstruir peças desgastadas ou adicionar espessura significativa de material. O seu propósito é melhorar o desempenho de uma peça que já está dimensionalmente correta.

Um Processo de Linha de Visão

Na maioria dos processos PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que canais internos complexos ou características profundamente recuadas podem ser difíceis ou impossíveis de revestir uniformemente sem acessórios complexos de rotação de peças.

Fazendo a Escolha Certa para a Sua Aplicação

A espessura ideal do revestimento PVD é determinada pelo seu objetivo principal.

- Se o seu foco principal é ferramentas de alta precisão (moldes, arestas de corte): Opte por um revestimento mais fino (1-3 mícrons) para preservar arestas afiadas e manter tolerâncias críticas, ao mesmo tempo que ganha dureza e lubricidade.

- Se o seu foco principal é a máxima resistência ao desgaste (para componentes deslizantes): Especifique um revestimento mais espesso na faixa de 3-5 mícrons, desde que a ligeira alteração dimensional seja aceitável para a função da peça.

- Se o seu foco principal é um acabamento decorativo (joias, ferragens arquitetónicas): Um revestimento mais fino (0,25-1,5 mícrons) fornecerá a cor e a durabilidade desejadas sem obscurecer os detalhes da superfície.

Em última análise, a espessura do revestimento PVD é uma variável precisamente controlada, projetada para fornecer aprimoramentos de desempenho específicos sem comprometer.

Tabela Resumo:

| Objetivo da Aplicação | Espessura Recomendada | Principais Benefícios |

|---|---|---|

| Ferramentas de Alta Precisão (Moldes, Cortadores) | 1-3 mícrons | Preserva arestas afiadas, mantém tolerâncias, adiciona dureza |

| Máxima Resistência ao Desgaste (Peças Deslizantes) | 3-5 mícrons | Maior resistência à abrasão, maior vida útil do componente |

| Acabamentos Decorativos (Joias, Ferragens) | 0,25-1,5 mícrons | Cor durável, mantém detalhes da superfície, proteção contra corrosão |

Precisa de uma solução de revestimento PVD precisa para o seu equipamento ou ferramentas de laboratório? A KINTEK é especializada em revestimentos PVD de alto desempenho que aumentam a dureza, a resistência à corrosão e a durabilidade sem comprometer as dimensões das peças. Quer esteja a revestir ferramentas de laboratório, moldes ou instrumentos de precisão, a nossa experiência garante a espessura e o desempenho ideais para a sua aplicação específica. Contacte-nos hoje para discutir como os nossos revestimentos PVD podem prolongar a vida útil e o desempenho do seu equipamento de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação