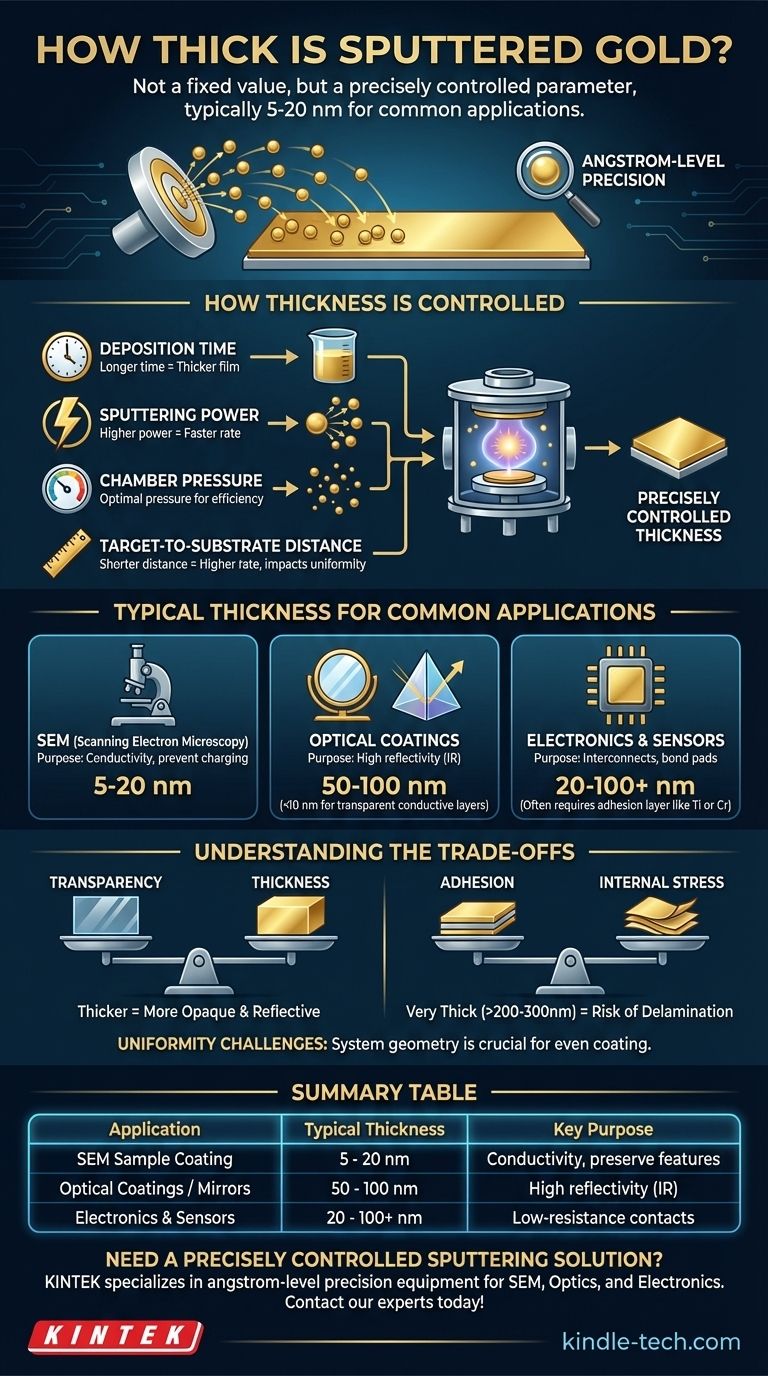

A espessura de uma camada de ouro por sputtering não é um valor fixo, mas sim um parâmetro precisamente controlado do processo de deposição. A espessura é determinada pelos requisitos específicos da aplicação. Para muitos usos comuns, como a preparação de amostras para microscopia eletrônica, essa camada geralmente tem entre 5 e 20 nanômetros (nm) de espessura.

O conceito central a ser compreendido é que você não pergunta "qual é a espessura do ouro por sputtering", mas sim "qual espessura posso alcançar com o sputtering?". O processo oferece precisão de nível Angstrom, permitindo que você crie um filme perfeitamente adaptado a uma função específica, desde camadas condutoras quase transparentes até espelhos totalmente opacos.

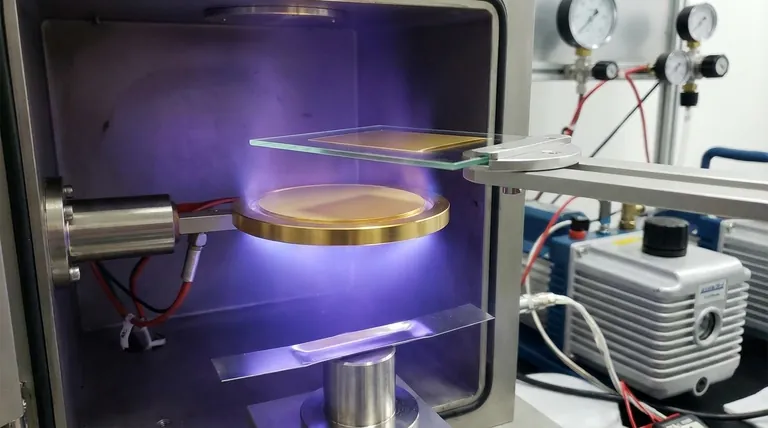

Como a Espessura do Sputtering é Controlada

A espessura final de um filme depositado por sputtering é um resultado direto de vários parâmetros chave do processo. A taxa de deposição, medida em ângstrons ou nanômetros por segundo, é gerenciada pelo técnico para atingir a espessura alvo com alta precisão.

O Papel do Tempo de Deposição

Esta é a variável de controle mais direta. Mantendo todos os outros fatores iguais, quanto mais tempo o substrato for exposto ao fluxo de átomos de ouro depositados por sputtering, mais espesso será o filme resultante. Sistemas automatizados podem interromper o processo após um tempo predefinido para atingir uma espessura específica.

O Impacto da Potência de Sputtering

A potência de sputtering, geralmente potência CC para um alvo condutor como o ouro, determina a energia dos íons que bombardeiam o alvo. Uma potência maior resulta em um bombardeio mais agressivo, ejetando mais átomos de ouro por segundo e, assim, aumentando a taxa de deposição.

A Influência da Pressão da Câmara

O sputtering ocorre em uma câmara de vácuo preenchida com uma pequena quantidade de gás inerte, geralmente argônio. A pressão desse gás afeta a eficiência do processo. Se a pressão for muito alta, os átomos de ouro depositados por sputtering colidirão com muitas moléculas de gás, espalhando-os e reduzindo a taxa de deposição no substrato.

Distância Alvo-Substrato

A distância física entre o alvo de ouro e o substrato a ser revestido é crítica. Uma distância menor geralmente leva a uma taxa de deposição maior, pois mais dos átomos ejetados pousarão no substrato. No entanto, isso pode, às vezes, custar a uniformidade do filme em toda a superfície do substrato.

Espessura Típica para Aplicações Comuns

A espessura "certa" depende inteiramente do objetivo. O que funciona para uma aplicação é completamente inadequado para outra, destacando a importância do controle do processo.

Microscopia Eletrônica de Varredura (SEM)

Para SEM, amostras não condutoras devem ser revestidas para evitar o acúmulo de carga elétrica do feixe de elétrons. Uma camada de ouro ou ouro-paládio de 5 a 20 nm é o padrão. Isso é espesso o suficiente para fornecer excelente condutividade, mas fino o suficiente para não obscurecer as características de nanoescala da superfície da amostra.

Revestimentos Ópticos

Em óptica, o ouro é valorizado por sua alta refletividade, especialmente no espectro infravermelho (IR). Uma camada de 50 a 100 nm é frequentemente usada para criar um espelho altamente refletor. Inversamente, camadas extremamente finas (<10 nm) podem ser parcialmente transparentes enquanto ainda são condutoras, uma propriedade usada em alguns filtros ópticos especializados e eletrodos transparentes.

Eletrônica e Sensores

Na microeletrônica, o ouro é usado para pads de conexão (bond pads), interconexões e camadas de contato devido à sua condutividade e resistência à oxidação. A espessura aqui pode variar de 20 nm a mais de 100 nm, dependendo dos requisitos de transporte de corrente. Uma fina camada de adesão de titânio ou cromo é quase sempre depositada primeiro para garantir que o ouro adira ao substrato (por exemplo, silício ou vidro).

Entendendo as Compensações (Trade-offs)

A escolha de uma espessura é uma decisão de engenharia que envolve o equilíbrio de propriedades concorrentes. Não existe uma única espessura "melhor", apenas a mais apropriada para uma determinada tarefa.

Espessura vs. Transparência

Esta é a compensação mais direta. À medida que um filme de ouro se torna mais espesso, ele absorve e reflete mais luz, tornando-se mais opaco. Um filme de 5 nm pode parecer um tom fraco e transparente, enquanto um filme de 50 nm será totalmente opaco e espelhado.

Adesão e Tensão Interna

A deposição de uma camada muito espessa de ouro (>200-300 nm) pode introduzir tensão interna significativa no filme. Essa tensão pode fazer com que a camada se delamine ou descasque do substrato, especialmente se a adesão inicial à superfície for ruim.

Desafios de Uniformidade

Alcançar uma espessura perfeitamente uniforme é mais difícil do que parece, especialmente em substratos grandes ou de formato complexo. A geometria do sistema de sputtering, incluindo o tamanho do alvo e a rotação do substrato, deve ser cuidadosamente projetada para garantir um revestimento uniforme de ponta a ponta.

Definindo Seu Requisito de Espessura

Para selecionar a espessura correta, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for o revestimento de amostras para SEM: Procure uma camada de 5 a 20 nm para garantir condutividade sem ocultar as características de nanoescala da superfície.

- Se seu foco principal for criar um espelho óptico: Uma espessura de 50 a 100 nm geralmente fornecerá excelente refletividade, especialmente para luz infravermelha.

- Se seu foco principal for a condutividade elétrica para eletrônica: Uma camada de 20 a 100 nm geralmente fornece baixa resistência, mas você deve considerar a necessidade de uma camada de adesão como o titânio.

Em última análise, o sputtering de ouro oferece o controle para depositar a espessura precisa que sua aplicação exige, transformando a espessura de uma simples medição em um poderoso parâmetro de engenharia.

Tabela Resumo:

| Aplicação | Faixa de Espessura Típica | Propósito Principal |

|---|---|---|

| Revestimento de Amostras SEM | 5 - 20 nm | Condutividade sem ocultar características |

| Revestimentos Ópticos / Espelhos | 50 - 100 nm | Alta refletividade, especialmente em IR |

| Eletrônica e Sensores | 20 - 100+ nm | Interconexões e contatos de baixa resistência |

Precisa de uma solução de sputtering de ouro precisamente controlada para seu laboratório? Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis que oferecem precisão de nível Angstrom para aplicações que vão desde a preparação de amostras SEM até revestimentos ópticos avançados. Nossa experiência garante que você atinja a espessura, uniformidade e adesão exatas que sua pesquisa exige. Entre em contato com nossos especialistas hoje para discutir como podemos adaptar um processo de sputtering às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

As pessoas também perguntam

- Qual é a diferença entre trabalho a quente e forjamento? Um Guia para Processos de Conformação de Metais

- A biomassa é uma opção de energia sustentável? Desvendando um Futuro Energético Verdadeiramente Sustentável

- O que é o método de sputtering de magnetron pulsado? Obtenha Deposição Livre de Arco de Filmes Isolantes

- Como o tratamento térmico afeta as propriedades do metal? Engenharia de Resistência, Dureza e Tenacidade

- Que precaução de segurança importante deve ser tomada ao usar um aparelho de ponto de fusão? Evite Queimaduras e Explosões

- Quais propriedades mecânicas são afetadas pelo tratamento térmico? Dureza Mestra, Resistência e Tenacidade

- Qual é o resíduo da pirólise? Transforme resíduos em biochar, bio-óleo e gás de síntese valiosos

- O biocombustível é economicamente viável? Desvendando a Complexa Economia da Energia Renovável