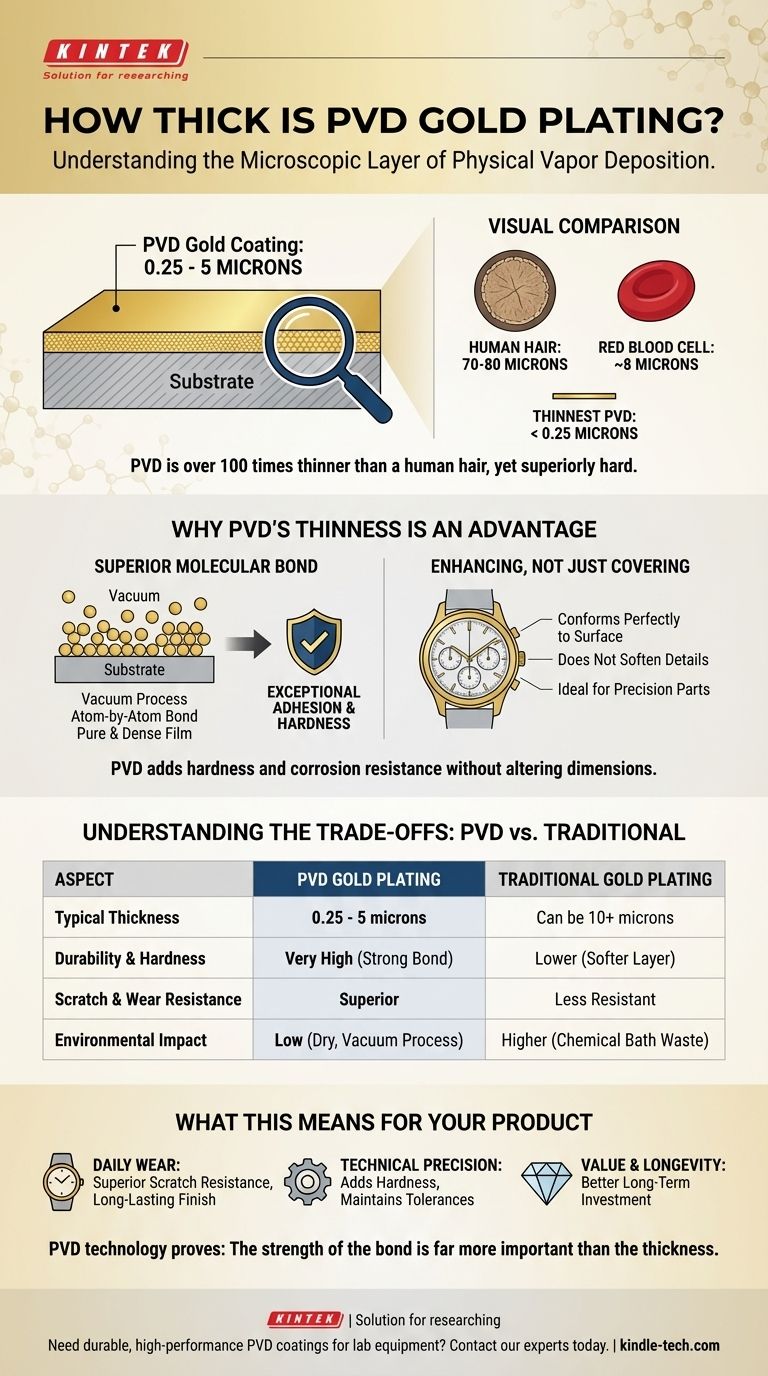

Na maioria das aplicações, o revestimento de ouro PVD (Physical Vapor Deposition) tem entre 0,25 e 5 mícrons de espessura. Esta camada microscópica é excecionalmente fina, mas o processo PVD avançado cria um revestimento que é significativamente mais duro e durável do que o revestimento de ouro tradicional.

A percepção crítica é que o valor do PVD vem da qualidade da sua ligação molecular, não da espessura da camada. Este filme fino, denso e resistente ao desgaste proporciona longevidade superior e resistência a arranhões em comparação com métodos de revestimento tradicionais mais espessos, mas mais macios.

Colocando a Espessura do PVD em Contexto

Para entender a escala dos revestimentos PVD, devemos primeiro entender a unidade de medida: o mícron (μm). Um mícron é um milionésimo de um metro.

A Gama Padrão

Os revestimentos de ouro PVD geralmente se enquadram numa faixa de 0,25 a 5 mícrons. Embora isso pareça pequeno, a espessura específica é projetada para o uso pretendido do produto.

Aplicações decorativas podem usar uma camada mais fina (cerca de 0,3 a 1,0 mícrons), enquanto componentes sujeitos a alto desgaste, como caixas de relógio, frequentemente recebem um revestimento mais espesso (2 a 5 mícrons) para máxima durabilidade.

Uma Comparação Visual

Para colocar isso em perspetiva, considere estas comparações:

- Um único cabelo humano tem cerca de 70-80 mícrons de espessura.

- Uma célula vermelha do sangue tem aproximadamente 8 mícrons de diâmetro.

- O revestimento PVD mais fino é mais de 100 vezes mais fino que um cabelo humano.

Esta extrema finura é uma característica deliberada da tecnologia.

Por que a Finura do PVD é uma Vantagem

A eficácia de um revestimento PVD não é medida na sua massa, mas na qualidade da sua aplicação. O processo em si é o que o distingue.

Uma Ligação Molecular Superior

Ao contrário da galvanoplastia, que deposita uma camada mais macia de metal numa superfície, o PVD funciona a vácuo. Ele vaporiza ouro sólido e o liga ao material base átomo por átomo.

Isso cria um filme incrivelmente puro, denso e uniforme com adesão excecional. O revestimento torna-se uma parte integrante da superfície, em vez de apenas uma camada sobreposta.

Aprimorando, Não Apenas Cobrindo

Como a camada PVD é tão fina, ela se adapta perfeitamente à superfície original sem suavizar detalhes ou alterar dimensões.

Isso o torna ideal para itens de engenharia de precisão, como peças de relógio, onde até mesmo uma pequena alteração na tolerância pode afetar o desempenho. O revestimento adiciona dureza e resistência à corrosão sem alterar as especificações da peça.

Compreendendo as Trocas: PVD vs. Revestimento Tradicional

A escolha entre PVD e revestimento tradicional envolve a compreensão da diferença fundamental entre espessura e durabilidade.

Espessura Não é Durabilidade

O revestimento de ouro tradicional pode ser muito mais espesso, às vezes 10 mícrons ou mais. No entanto, esta camada revestida é feita de ouro macio e é propensa a arranhões e desgaste.

Um revestimento de ouro PVD, apesar de ser mais fino, é significativamente mais duro e mais resistente à abrasão e ao embaçamento devido à sua estrutura densa e ligada. Ele mantém sua cor e acabamento por muito mais tempo sob uso diário.

O Fator Ambiental

O PVD é um processo seco, baseado em vácuo, que é dramaticamente mais limpo do que a galvanoplastia tradicional.

A galvanoplastia envolve um banho químico que produz resíduos perigosos. O PVD, em contraste, é uma tecnologia amiga do ambiente, um fator cada vez mais importante na manufatura moderna.

O Que Isso Significa Para o Seu Produto

O revestimento certo depende inteiramente da sua prioridade. O PVD se destaca onde durabilidade, precisão e longevidade são os objetivos primários.

- Se o seu foco principal é o desgaste diário (por exemplo, um relógio ou joia): O PVD oferece resistência superior a arranhões e solidez da cor, tornando-o a escolha ideal para itens que você deseja que pareçam novos por anos.

- Se o seu foco principal é a precisão técnica (por exemplo, um componente de alta qualidade): A capacidade do PVD de adicionar dureza sem alterar as dimensões é uma vantagem crítica que o revestimento tradicional não pode oferecer.

- Se o seu foco principal é valor e longevidade: Produtos revestidos com PVD oferecem um melhor investimento a longo prazo, pois seu acabamento superará as alternativas revestidas tradicionalmente muitas vezes.

Em última análise, a tecnologia PVD prova que a força da ligação é muito mais importante do que a espessura do revestimento.

Tabela Resumo:

| Aspeto | Revestimento de Ouro PVD | Revestimento de Ouro Tradicional |

|---|---|---|

| Espessura Típica | 0,25 - 5 mícrons | Pode ser 10+ mícrons |

| Durabilidade e Dureza | Muito Alta (devido à forte ligação molecular) | Mais Baixa (camada mais macia) |

| Resistência a Arranhões e Desgaste | Superior | Menos Resistente |

| Impacto Ambiental | Baixo (processo seco, baseado em vácuo) | Mais Alto (resíduos de banho químico) |

Precisa de um revestimento durável e de alto desempenho para o seu equipamento ou componentes de laboratório? Na KINTEK, somos especializados em soluções PVD avançadas que aumentam a longevidade e o desempenho do seu equipamento e consumíveis de laboratório. Os nossos revestimentos proporcionam dureza excecional e resistência à corrosão sem comprometer a precisão. Contacte os nossos especialistas hoje para encontrar a solução de revestimento PVD perfeita para as suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura