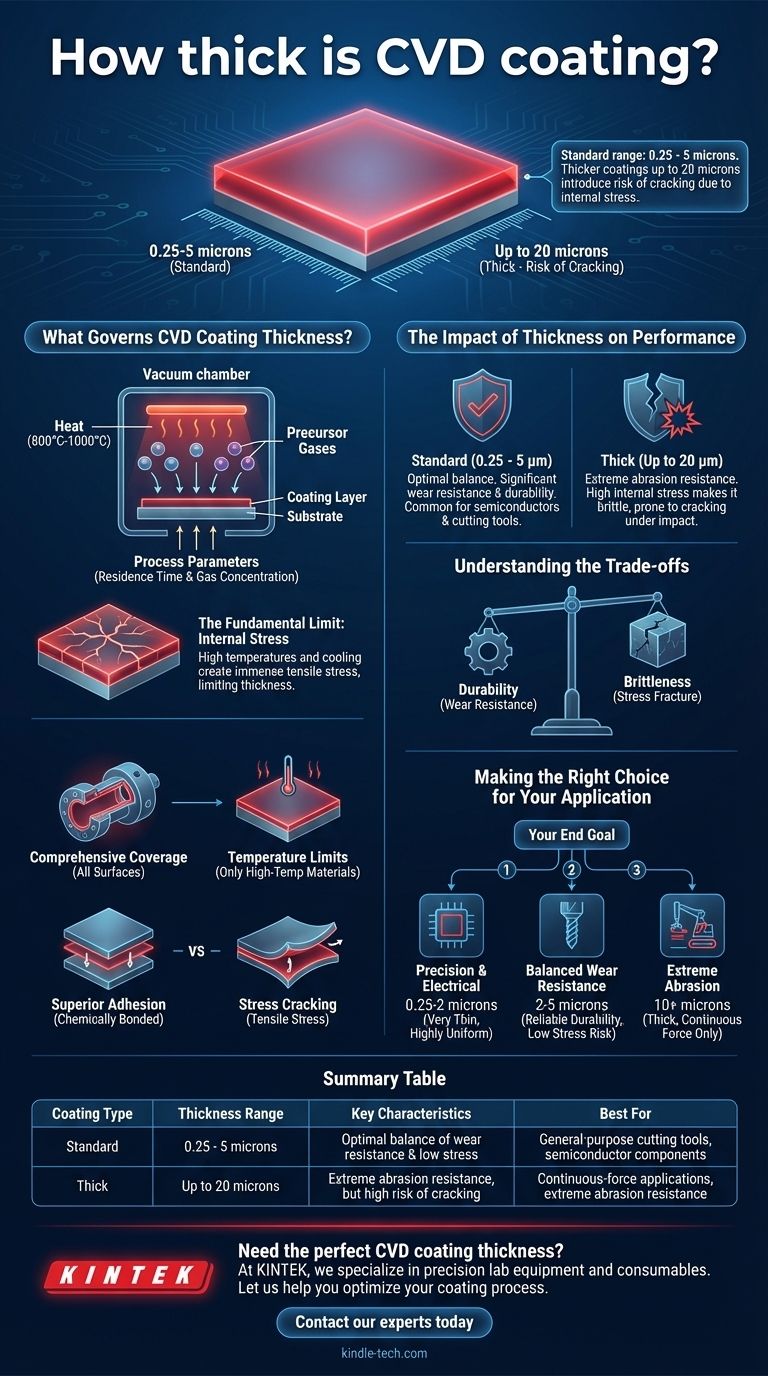

Na maioria das aplicações industriais, um revestimento de Deposição Química de Vapor (CVD) tem uma espessura entre 0,25 e 5 mícrons. Embora esta seja a faixa padrão, algumas aplicações especializadas podem usar revestimentos mais espessos de até 20 mícrons. No entanto, este aumento na espessura introduz significativas desvantagens, particularmente o risco de fissuras devido ao estresse interno.

A espessura de um revestimento CVD não é um acaso do processo, mas uma decisão de engenharia crítica. A escolha equilibra a necessidade de resistência ao desgaste com o estresse físico inerente que limita a espessura do revestimento antes que sua integridade estrutural seja comprometida.

O Que Governa a Espessura do Revestimento CVD?

Para entender as implicações da espessura, você deve primeiro entender como ela é controlada e por que é naturalmente limitada. O próprio processo de deposição contém a chave.

O Processo Central de Deposição

A Deposição Química de Vapor envolve o aquecimento de um substrato (a peça a ser revestida) em uma câmara de vácuo. Gases precursores voláteis são introduzidos, que reagem e se decompõem na superfície quente, criando uma nova camada fina de material que é quimicamente ligada à peça.

Controle da Espessura com Parâmetros do Processo

Os engenheiros têm controle preciso sobre a espessura final do filme. Não é um resultado aleatório. A espessura é determinada principalmente ajustando variáveis do processo como o tempo de residência — quanto tempo a peça é exposta aos gases precursores — e a concentração desses gases.

O Limite Fundamental: Estresse Interno

O principal fator que limita a espessura do CVD é o estresse interno. O processo ocorre em temperaturas muito altas, frequentemente entre 800°C e 1000°C. À medida que a peça e seu novo revestimento esfriam, as diferenças nas suas taxas de expansão térmica criam um imenso estresse de tração dentro da camada de revestimento. Quanto mais espesso o revestimento, maior se torna esse estresse armazenado.

O Impacto da Espessura no Desempenho

A espessura que você almeja está diretamente relacionada ao desempenho que você precisa e aos riscos que está disposto a aceitar. A escolha geralmente se enquadra em duas categorias.

Revestimentos Padrão (0,25 - 5 mícrons)

Esta faixa representa o equilíbrio ideal para a maioria das aplicações. Ela proporciona um aumento significativo na resistência ao desgaste e durabilidade sem acumular estresse interno suficiente para arriscar fissuras espontâneas. Esses revestimentos são comuns em componentes semicondutores e ferramentas de corte de uso geral.

Revestimentos Espessos (até 20 mícrons)

Um revestimento mais espesso é às vezes usado para aplicações que exigem resistência extrema à abrasão. No entanto, o alto estresse interno torna o revestimento mais quebradiço. Esses filmes espessos são propensos a desenvolver fissuras finas, que podem se espalhar sob impacto ou cargas flutuantes, fazendo com que o revestimento se descole.

Essa fragilidade torna os revestimentos CVD espessos adequados para processos com força contínua e uniforme, mas uma má escolha para operações de corte interrompido, como fresamento, onde impactos repetidos podem facilmente causar a falha do revestimento.

Entendendo as Trocas

A escolha de um revestimento CVD requer uma avaliação clara de suas vantagens e limitações. O processo não é uma solução universal, e a espessura está no cerne de sua principal troca.

Durabilidade vs. Fragilidade

O conflito central é entre resistência ao desgaste e integridade. Um revestimento mais espesso fornece mais material sacrificial para desgastar, mas o estresse interno que o acompanha o torna quebradiço e suscetível a fraturas sob impacto.

Cobertura Abrangente vs. Limites de Temperatura

Ao contrário dos processos de linha de visão (como PVD), os gases CVD podem revestir todas as superfícies de uma peça complexa, incluindo roscas internas e furos cegos. No entanto, o calor extremo necessário limita os materiais de substrato que podem ser usados. Apenas materiais com alta resistência à temperatura, como carbonetos cimentados, podem ser revestidos sem serem danificados.

Adesão Superior vs. Fissuração por Estresse

A reação química no cerne do CVD cria uma camada poderosa e quimicamente ligada com adesão superior ao substrato. Esta é uma vantagem primária do processo. No entanto, isso é diretamente oposto pelo estresse de tração que tenta separar o revestimento à medida que ele esfria.

Fazendo a Escolha Certa para Sua Aplicação

A espessura ideal do revestimento é ditada inteiramente pelo seu objetivo final e pelas limitações do seu material base.

- Se o seu foco principal é precisão e propriedades elétricas (por exemplo, semicondutores): Você precisará de um revestimento muito fino e altamente uniforme, frequentemente na faixa de 0,25 a 2 mícrons.

- Se o seu foco principal é a resistência ao desgaste equilibrada em ferramentas complexas: A faixa padrão de 2 a 5 mícrons oferece um perfil confiável de durabilidade sem risco excessivo de falha por estresse.

- Se o seu foco principal é a resistência extrema à abrasão em uma aplicação de força contínua: Revestimentos mais espessos (10+ mícrons) podem ser considerados, mas você deve garantir que seu material base possa sobreviver ao calor do processo e que a aplicação esteja livre de impactos.

Em última análise, selecionar a espessura correta do revestimento CVD requer uma compreensão clara dos limites do seu material e das demandas mecânicas específicas da sua aplicação.

Tabela Resumo:

| Tipo de Revestimento | Faixa de Espessura | Características Principais | Melhor Para |

|---|---|---|---|

| Padrão | 0,25 - 5 mícrons | Equilíbrio ideal de resistência ao desgaste e baixo estresse | Ferramentas de corte de uso geral, componentes semicondutores |

| Espesso | Até 20 mícrons | Resistência extrema à abrasão, mas alto risco de fissuras | Aplicações de força contínua, resistência extrema à abrasão |

Precisa da espessura perfeita de revestimento CVD para suas ferramentas?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para processamento avançado de materiais. Nossa expertise garante que você alcance o equilíbrio ideal entre resistência ao desgaste e integridade estrutural para sua aplicação específica — seja em componentes semicondutores ou ferramentas de corte industriais.

Deixe-nos ajudá-lo a otimizar seu processo de revestimento para máxima durabilidade e desempenho. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas