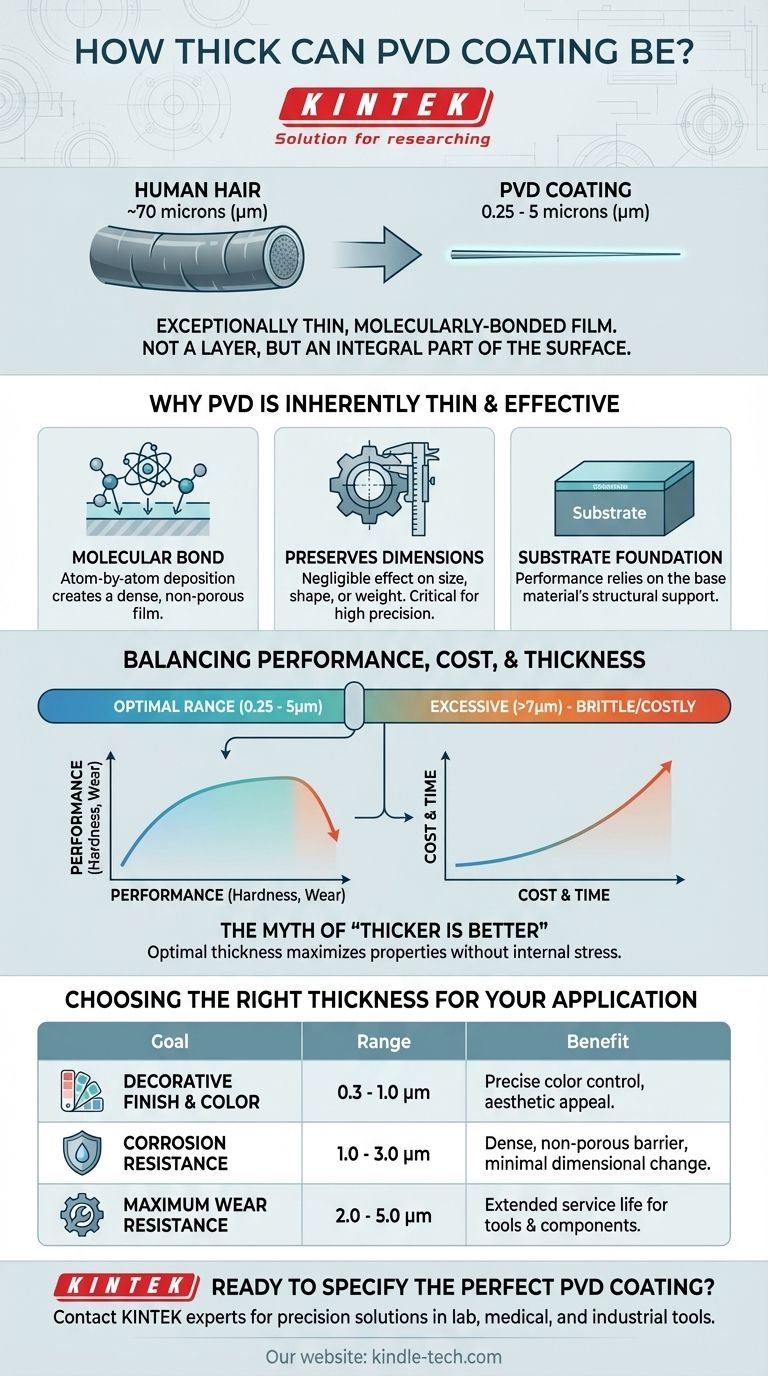

Na prática, um revestimento por Deposição Física de Vapor (PVD) é excepcionalmente fino, com uma espessura típica que varia de 0,25 a 5 mícrons (micrômetros). Para colocar isso em perspectiva, um cabelo humano tem cerca de 70 mícrons de espessura, o que significa que mesmo os revestimentos PVD padrão mais espessos são mais de dez vezes mais finos. Essa finura não é uma limitação, mas uma característica fundamental da tecnologia, projetada para aprimorar as propriedades de um material sem alterar suas dimensões físicas.

O objetivo do PVD não é adicionar uma camada protetora espessa, mas criar um filme fino e molecularmente ligado. A espessura específica é precisamente projetada para otimizar propriedades como dureza, resistência ao desgaste e cor, tornando o conceito de "mais espesso é melhor" um equívoco comum e custoso.

Por que os Revestimentos PVD São Inerentemente Finos

PVD é um processo sofisticado de deposição a vácuo, fundamentalmente diferente de métodos convencionais como pintura ou galvanoplastia. Essa distinção é fundamental para entender a natureza de sua espessura.

Uma Ligação Molecular, Não uma Camada de Tinta

As técnicas de aplicação de PVD — como pulverização catódica ou evaporação térmica — depositam material átomo por átomo na superfície de um substrato. Isso cria uma forte ligação em nível molecular.

O resultado é um filme denso e não poroso que se torna uma parte integrante da própria superfície, em vez de uma camada distinta assentada sobre ela.

Preservando a Tolerância Dimensional

Como o revestimento é medido em mícrons de um único dígito, ele tem um efeito insignificante no tamanho, forma ou peso de um componente.

Isso é crítico para aplicações de alta precisão, como ferramentas de corte, implantes médicos ou componentes aeroespaciais, onde mesmo pequenas alterações nas dimensões podem levar à falha.

O Substrato Fornece a Base

O desempenho de um revestimento PVD é uma parceria direta com o material subjacente, conhecido como substrato. O revestimento proporciona extrema dureza superficial, mas o substrato fornece o suporte estrutural.

Aplicar um revestimento PVD duro a um substrato macio é como colocar uma fina folha de vidro sobre um colchão — ele irá flexionar e rachar sob pressão. Portanto, as propriedades do material base são tão importantes quanto o próprio revestimento.

Como a Espessura Afeta o Desempenho

Embora a faixa seja estreita, variar a espessura dentro da janela de 0,25 a 5 mícrons permite que os engenheiros ajustem o revestimento para resultados específicos.

Dureza e Resistência ao Desgaste

Para aplicações que exigem alta durabilidade, como em ferramentas industriais, um revestimento mais espesso (tipicamente de 2 a 5 mícrons) pode proporcionar uma vida útil mais longa. O material adicionado oferece um amortecedor maior contra forças abrasivas.

Resistência à Corrosão

A excepcional resistência à corrosão do PVD provém da densidade e inércia química do filme, não de seu volume. Mesmo um revestimento fino de 1 a 2 mícrons pode criar uma barreira completa que impede a oxidação e o ataque químico.

Cor e Estética

Em aplicações decorativas, a espessura tem um impacto direto na cor. A cor percebida de muitos revestimentos PVD é o resultado da interferência da luz, semelhante ao brilho do arco-íris em uma bolha de sabão.

É necessário um controle preciso sobre a espessura, muitas vezes de apenas alguns nanômetros, para obter uma cor específica e consistente em um produto.

Entendendo as Compensações

Especificar a espessura correta é uma decisão de engenharia crítica que envolve o equilíbrio de fatores concorrentes. Simplesmente pedir o revestimento "mais espesso possível" é quase sempre a abordagem errada.

O Mito de "Mais Grosso é Melhor"

À medida que os revestimentos PVD ficam mais espessos, eles acumulam estresse interno. Um revestimento excessivamente espesso (por exemplo, acima de 7-10 mícrons) pode se tornar quebradiço e propenso a lascar, rachar ou delaminar da superfície.

A espessura ideal é aquela que maximiza o desempenho sem introduzir esse estresse interno, garantindo que o revestimento permaneça aderido e intacto.

Equilibrando Desempenho e Custo

PVD é um processo baseado em tempo. Um revestimento mais espesso requer um tempo de ciclo mais longo dentro da câmara de vácuo, o que aumenta diretamente o custo da operação.

O objetivo é sempre especificar a espessura mínima eficaz que atenda aos requisitos de desempenho da aplicação, otimizando assim tanto a função quanto o custo.

Escolhendo a Espessura Certa para Sua Aplicação

A especificação ideal depende inteiramente do seu objetivo principal. Use o seguinte como um guia para discutir seu projeto com um especialista em revestimentos.

- Se o seu foco principal é um acabamento decorativo e consistência de cor: Um revestimento mais fino e altamente controlado (por exemplo, 0,3-1,0 mícrons) é tipicamente especificado para alcançar os efeitos ópticos desejados.

- Se o seu foco principal é a máxima resistência ao desgaste para ferramentas ou componentes de uso intenso: Um revestimento mais espesso na faixa ideal (por exemplo, 2,0-5,0 mícrons) proporciona uma superfície de desgaste mais substancial.

- Se o seu foco principal é a resistência à corrosão com mínima alteração dimensional: Uma espessura padrão de médio alcance (por exemplo, 1,0-3,0 mícrons) oferece uma barreira robusta e não porosa ideal para a maioria dos ambientes.

Em última análise, a espessura ideal do revestimento PVD é uma especificação de engenharia, não uma simples medida de qualidade.

Tabela Resumo:

| Objetivo da Aplicação | Faixa de Espessura Típica | Benefício Chave |

|---|---|---|

| Acabamento Decorativo e Cor | 0,3 - 1,0 mícrons | Controle preciso da cor, apelo estético |

| Resistência à Corrosão | 1,0 - 3,0 mícrons | Barreira densa e não porosa, mínima alteração dimensional |

| Máxima Resistência ao Desgaste | 2,0 - 5,0 mícrons | Maior vida útil para ferramentas e componentes |

Pronto para especificar o revestimento PVD perfeito para sua aplicação?

Escolher a espessura certa é fundamental para o desempenho e a eficiência de custos. Os especialistas da KINTEK são especializados em revestimentos PVD de precisão para equipamentos de laboratório, dispositivos médicos e ferramentas industriais. Nós o ajudaremos a determinar a espessura mínima eficaz para alcançar dureza superior, resistência à corrosão e consistência de cor.

Entre em contato com a KINTEK hoje para discutir seu projeto e obter uma solução personalizada que maximize o valor de seus componentes.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura