Em sua essência, a evaporação térmica é um processo direto para criar um filme metálico fino, essencialmente "fervendo" um metal no vácuo. O metal fonte é aquecido até vaporizar, e esse vapor metálico viaja e se condensa em uma superfície mais fria, conhecida como substrato, formando um filme sólido e uniforme. Esta técnica é um tipo fundamental de Deposição Física de Vapor (PVD) amplamente utilizada na fabricação de eletrônicos.

O princípio central da evaporação térmica é usar aquecimento resistivo para converter um material fonte sólido em vapor dentro de uma câmara de alto vácuo. Esse vapor então reveste um substrato alvo, condensando-se de volta ao estado sólido para formar um filme fino precisamente controlado.

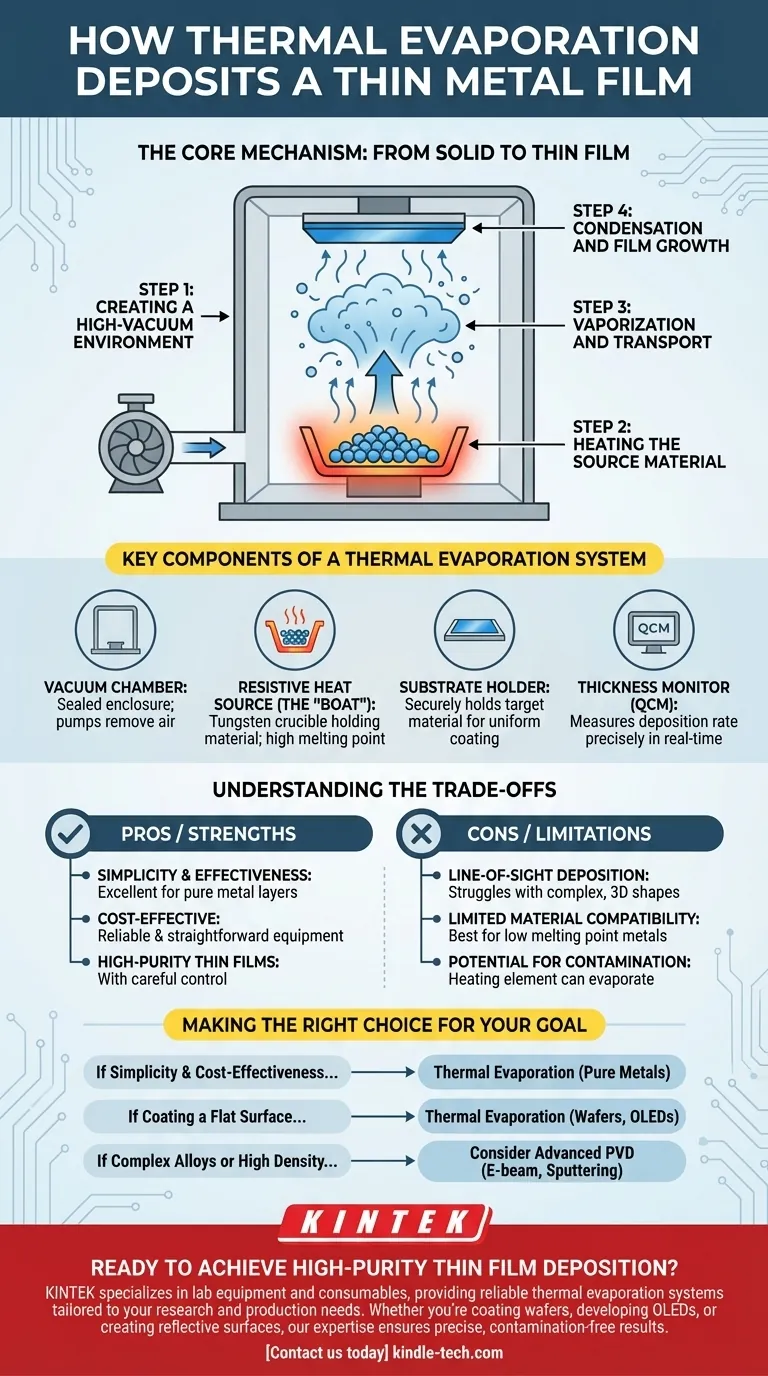

O Mecanismo Central: Do Sólido ao Filme Fino

Compreender o processo de evaporação térmica envolve dividi-lo em quatro etapas distintas e sequenciais que ocorrem dentro de um ambiente controlado.

Etapa 1: Criação de um Ambiente de Alto Vácuo

Todo o processo ocorre dentro de uma câmara selada onde a pressão é reduzida para um alto vácuo.

Este vácuo é fundamental porque remove ar e outras partículas, impedindo que o vapor metálico reaja com contaminantes e garantindo que ele possa viajar desimpedido da fonte para o substrato.

Etapa 2: Aquecimento do Material Fonte

O metal a ser depositado, muitas vezes na forma de fio, pastilhas ou granalhas, é colocado em um recipiente.

Este recipiente, tipicamente chamado de "barco" (boat) ou "cesta", é feito de um material com ponto de fusão muito alto, como o tungstênio. Uma corrente elétrica é passada através do barco, fazendo-o aquecer resistivamente, de forma semelhante ao filamento em uma lâmpada incandescente.

Etapa 3: Vaporização e Transporte

À medida que o barco aquece, ele transfere energia térmica para o metal fonte, elevando sua temperatura até que ele comece a evaporar ou sublimar, transformando-se diretamente em gás.

Isso cria uma nuvem de vapor metálico que se expande por toda a câmara de vácuo, viajando em linhas retas.

Etapa 4: Condensação e Crescimento do Filme

Um substrato mais frio (como um wafer de silício ou painel de vidro) é posicionado acima da fonte de vapor.

Quando os átomos ou moléculas do vapor metálico colidem com o substrato mais frio, eles perdem energia, condensam-se de volta ao estado sólido e começam a formar um filme fino e uniforme em sua superfície.

Componentes Chave de um Sistema de Evaporação Térmica

Um sistema funcional de evaporação térmica depende de várias peças críticas de hardware trabalhando em conjunto para alcançar uma deposição precisa e limpa.

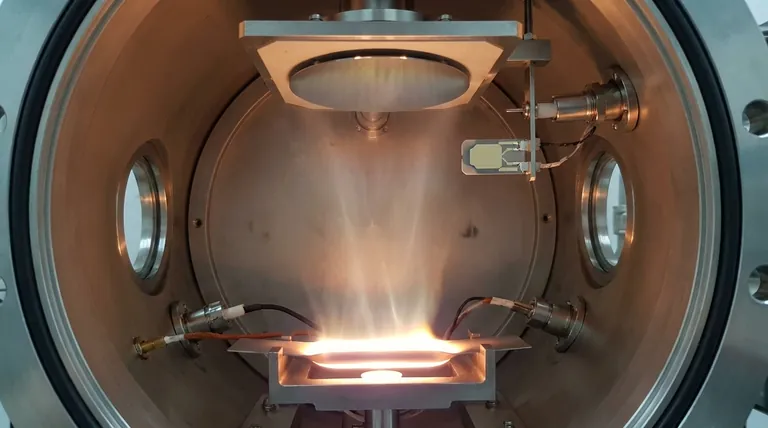

A Câmara de Vácuo

Este é o invólucro selado que contém todo o processo. Ele está conectado a uma série de bombas que removem o ar para criar as condições de alto vácuo necessárias.

A Fonte de Calor Resistiva (O "Barco")

Este é o cadinho ou filamento que contém o material fonte. Ele deve ser capaz de suportar temperaturas extremas sem derreter ou reagir com o material que está sendo evaporado.

O Suporte do Substrato

Este componente segura firmemente o material alvo — o wafer, vidro ou outro objeto a ser revestido. Ele é frequentemente posicionado para garantir um revestimento uniforme a partir da nuvem de vapor abaixo.

O Monitor de Espessura (QCM)

Para controlar a espessura final do filme com alta precisão, os sistemas usam uma Microbalança de Cristal de Quartzo (QCM). Este dispositivo mede a taxa de deposição em tempo real, detectando a mudança na frequência de ressonância do cristal à medida que a massa do vapor é adicionada à sua superfície.

Compreendendo as Compensações

Embora a evaporação térmica seja valorizada por sua simplicidade e eficácia, é essencial entender suas limitações inerentes.

Deposição por Linha de Visada

Como o vapor metálico viaja em linhas retas da fonte para o substrato, este método é considerado uma técnica de linha de visada. Isso significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com rebaixos ou superfícies ocultas.

Compatibilidade Limitada de Materiais

O processo é mais adequado para materiais com pontos de fusão e ebulição relativamente baixos, como metais puros como alumínio, ouro, prata e índio. Tentar evaporar materiais com pontos de fusão extremamente altos ou ligas complexas pode ser difícil ou impossível com aquecimento resistivo padrão.

Potencial de Contaminação

Embora o vácuo mitigue a maior parte da contaminação, o próprio elemento de aquecimento (o barco) pode, às vezes, contaminar o filme se ficar muito quente e começar a evaporar juntamente com o material fonte. Isso requer um controle cuidadoso da potência e da temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da evaporação térmica depende inteiramente dos requisitos específicos do seu material, substrato e das propriedades de filme desejadas.

- Se o seu foco principal for simplicidade e custo-benefício: A evaporação térmica é uma excelente escolha para depositar camadas metálicas puras para aplicações como contatos elétricos ou revestimentos refletivos.

- Se o seu foco principal for revestir uma superfície plana: Este método se destaca na criação de filmes uniformes em substratos como wafers, células solares e painéis de exibição OLED onde a deposição por linha de visada é suficiente.

- Se o seu foco principal for depositar ligas complexas ou alcançar alta densidade de filme: Você pode precisar considerar técnicas de PVD mais avançadas, como evaporação por feixe de elétrons ou pulverização catódica (sputtering), que oferecem maior controle sobre a composição do material e a estrutura do filme.

Em última análise, a evaporação térmica continua sendo uma técnica fundamental e altamente valiosa por sua capacidade de produzir filmes finos de alta pureza com equipamentos confiáveis e diretos.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Aquecimento resistivo vaporiza metal no vácuo, que se condensa em um substrato |

| Materiais Ideais | Metais puros como alumínio, ouro, prata, índio |

| Melhor Para | Superfícies planas, contatos elétricos, revestimentos refletivos |

| Limitações | Deposição por linha de visada; não ideal para formas 3D complexas |

Pronto para alcançar a deposição de filme fino de alta pureza no seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas de evaporação térmica confiáveis, adaptados às suas necessidades de pesquisa e produção. Se você está revestindo wafers, desenvolvendo OLEDs ou criando superfícies refletivas, nossa experiência garante resultados precisos e livres de contaminação. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos