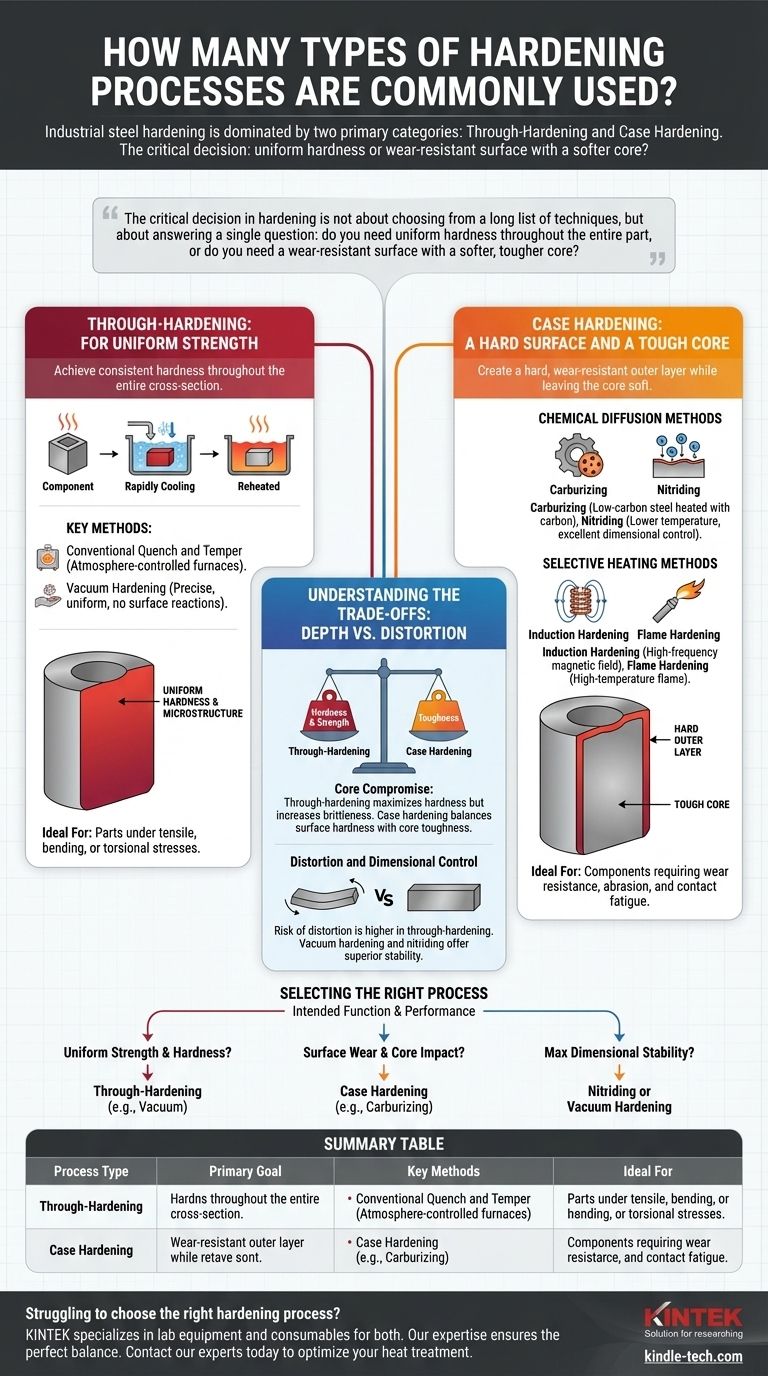

Em sua essência, o endurecimento industrial do aço é dominado por duas categorias principais de processos: endurecimento por têmpera e endurecimento superficial. Embora existam inúmeras variações especializadas, quase todos os métodos comuns se enquadram em uma dessas duas famílias, diferenciadas por endurecerem o componente inteiro ou apenas sua camada superficial.

A decisão crítica no endurecimento não é sobre escolher entre uma longa lista de técnicas, mas sobre responder a uma única pergunta: você precisa de dureza uniforme em toda a peça, ou precisa de uma superfície resistente ao desgaste com um núcleo mais macio e resistente?

Endurecimento por Têmpera: Para Resistência Uniforme

O endurecimento por têmpera, também conhecido como têmpera e revenimento, visa alcançar uma dureza e microestrutura consistentes em toda a seção transversal de um componente. Isso é ideal para peças submetidas a tensões de tração, flexão ou torção que são distribuídas pelo corpo da peça.

O Que É

O processo envolve aquecer o componente de aço inteiro acima de sua temperatura crítica de transformação e, em seguida, resfriá-lo rapidamente (têmpera) em um meio como óleo, água ou gás. Esse resfriamento rápido fixa uma estrutura cristalina muito dura e frágil chamada martensita. Uma etapa subsequente de revenimento (reaquecimento a uma temperatura mais baixa) é quase sempre necessária para reduzir a fragilidade e melhorar a tenacidade.

Método Chave: Têmpera e Revenimento Convencionais

Este é o processo clássico de endurecimento realizado em fornos com atmosfera controlada. É um método econômico e amplamente compreendido para alcançar alta resistência em uma variedade de aços-liga.

Método Chave: Endurecimento a Vácuo

Como observado, este processo é conduzido em um forno a vácuo. O principal benefício é que a ausência de oxigênio evita reações superficiais, resultando em uma peça brilhante e limpa, sem descarbonetação superficial.

O ambiente controlado também permite um controle de temperatura extremamente preciso e aquecimento uniforme, o que minimiza a distorção. A têmpera é tipicamente feita usando gás inerte de alta pressão, como nitrogênio, que é menos severo do que a têmpera líquida e reduz ainda mais o risco de rachaduras ou empenamento.

Endurecimento Superficial: Uma Superfície Dura e um Núcleo Resistente

O endurecimento superficial, ou endurecimento de superfície, cria uma camada externa dura e resistente ao desgaste (a "camada") enquanto deixa o interior, ou "núcleo", do componente macio e dúctil. Este perfil de dupla propriedade é perfeito para componentes que devem resistir ao desgaste superficial, abrasão e fadiga de contato, ao mesmo tempo em que suportam cargas de impacto e choque sem fraturar.

Métodos de Difusão Química

Esses processos alteram a química da superfície do aço difundindo elementos nela em altas temperaturas.

A cementação é um método amplamente utilizado onde o aço de baixo carbono é aquecido em um ambiente rico em carbono. O carbono se difunde na superfície, que pode então ser temperada e revenida para criar uma camada dura e de alto carbono sobre um núcleo resistente e de baixo carbono.

A nitretação envolve a difusão de nitrogênio na superfície do aço. Este processo é realizado em temperaturas mais baixas do que a cementação e não requer têmpera, resultando em distorção mínima e excelente controle dimensional. A camada de nitreto resultante é extremamente dura e resistente ao desgaste.

Métodos de Aquecimento Seletivo

Esses métodos endurecem a superfície aquecendo rapidamente apenas a camada externa, seguido de têmpera. A química e as propriedades do núcleo permanecem inalteradas.

O endurecimento por indução usa um campo magnético alternado de alta frequência para gerar calor rapidamente na superfície de uma peça. Uma vez que a superfície atinge a temperatura correta, a energia é desligada e a peça é imediatamente temperada. É um processo muito rápido, limpo e controlável.

O endurecimento por chama usa uma chama de alta temperatura de um maçarico para aquecer a superfície do componente. Uma vez que a temperatura desejada é atingida, a superfície é temperada. É um processo mais manual, mas é versátil e adequado para peças muito grandes ou não uniformes.

Compreendendo as Trocas: Profundidade vs. Distorção

Escolher o processo certo requer a compreensão dos compromissos inerentes entre diferentes resultados metalúrgicos.

O Compromisso Central: Dureza vs. Tenacidade

Esta é a troca mais fundamental na metalurgia. O endurecimento por têmpera maximiza a dureza e a resistência, mas aumenta a fragilidade. O endurecimento superficial cria intencionalmente um compósito, equilibrando a dureza superficial com a tenacidade do núcleo.

Distorção e Controle Dimensional

Qualquer processo que envolva aquecimento e têmpera rápida introduz estresse e acarreta risco de distorção. O endurecimento por têmpera, que afeta a peça inteira, geralmente tem um risco maior de empenamento em comparação com o endurecimento superficial.

Processos como endurecimento a vácuo e nitretação são valorizados por sua estabilidade dimensional superior devido a um aquecimento mais uniforme e uma têmpera menos severa ou inexistente.

Custo e Aplicação

O endurecimento por têmpera é frequentemente mais simples e econômico para peças onde são necessárias propriedades uniformes. Os processos de endurecimento superficial podem ser mais complexos e caros, mas são essenciais para componentes de alto desempenho, como engrenagens, rolamentos e virabrequins que exigem propriedades de superfície e núcleo personalizadas.

Selecionando o Processo de Endurecimento Correto

Sua escolha deve ser ditada inteiramente pela função pretendida do componente e pelos requisitos de desempenho.

- Se seu foco principal é resistência e dureza uniformes para resistir a cargas de flexão ou tração: Escolha um processo de endurecimento por têmpera, como têmpera e revenimento convencionais ou, para maior precisão, endurecimento a vácuo.

- Se seu foco principal é resistência ao desgaste superficial combinada com resistência ao impacto do núcleo: Escolha um processo de endurecimento superficial, como cementação para altas cargas ou endurecimento por indução para velocidade e precisão.

- Se seu foco principal é a máxima estabilidade dimensional e a distorção mínima é uma necessidade: Priorize a nitretação para endurecimento superficial ou o endurecimento a vácuo para aplicações de endurecimento por têmpera.

Compreender essa distinção fundamental entre endurecer a peça inteira versus apenas sua superfície é a chave para especificar o tratamento correto para as metas de desempenho do seu material.

Tabela Resumo:

| Tipo de Processo | Objetivo Principal | Métodos Chave | Ideal Para |

|---|---|---|---|

| Endurecimento por Têmpera | Dureza uniforme em toda a peça | Têmpera e Revenimento, Endurecimento a Vácuo | Peças sob tensão, flexão ou estresse de torção |

| Endurecimento Superficial | Superfície dura, núcleo resistente | Cementação, Nitretação, Indução, Endurecimento por Chama | Engrenagens, rolamentos, componentes que necessitam de resistência ao desgaste e resistência ao impacto |

Com dificuldade para escolher o processo de endurecimento certo para seus componentes? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para aplicações de endurecimento por têmpera e endurecimento superficial. Nossa experiência garante que você alcance o equilíbrio perfeito de dureza, tenacidade e estabilidade dimensional para seus materiais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e deixe-nos ajudá-lo a otimizar seu processo de tratamento térmico para um desempenho superior.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura