Tecnicamente, não há um número fixo de vezes que o metal pode ser tratado termicamente. Para processos como o endurecimento e têmpera de aços comuns, a peça pode ser re-tratada várias vezes, desde que seja devidamente preparada antes de cada ciclo. No entanto, a pergunta mais importante não é "quantas vezes", mas "quais são as consequências cumulativas, e muitas vezes negativas, de cada ciclo?"

Cada ciclo de tratamento térmico é uma oportunidade para alterar as propriedades de um metal, mas também introduz riscos irreversíveis. O limite verdadeiro não é um número, mas o ponto em que a degradação do material — através da perda de carbono, crescimento de grãos ou distorção — torna a peça inutilizável para o seu propósito pretendido.

Por que o Tratamento Térmico Não é Infinitamente Repetível

Embora você possa repetir os passos de um processo de tratamento térmico, o próprio material "lembra" cada ciclo térmico. Cada ida a alta temperatura introduz mudanças, nem todas benéficas.

O Problema da Descarbonetação

Em temperaturas de endurecimento, o carbono na superfície do aço reage com o oxigênio na atmosfera e queima. Este processo é chamado de descarbonetação.

Isso cria uma camada macia e "morta" na superfície que não endurecerá após a têmpera. Cada ciclo de tratamento térmico subsequente aprofunda essa camada, exigindo que mais material seja removido por retificação para atingir o aço endurecível abaixo.

O Risco de Crescimento de Grãos

A resistência e a tenacidade do aço são fortemente influenciadas pela sua microestrutura de grãos. O aço ideal possui grãos finos e densamente compactados.

Expor o aço a altas temperaturas por períodos prolongados — ou através de múltiplos ciclos — pode fazer com que esses grãos cresçam. Grãos grandes levam a um aumento da fragilidade e a uma redução significativa da tenacidade e resistência ao impacto do material.

O Acúmulo de Distorção e Rachaduras

O tratamento térmico, especialmente a têmpera, é um processo violento que induz tensões internas massivas. O aquecimento causa expansão, e o resfriamento rápido causa uma contração drástica, muitas vezes irregular.

Cada ciclo de re-endurecimento submete a peça a essa tensão novamente. Essa tensão cumulativa aumenta a probabilidade de empenamento, distorção e formação de micro-rachaduras que podem levar a falhas catastróficas sob carga.

Compreendendo as Compensações

Decidir re-tratar uma peça é uma decisão de engenharia com custos e benefícios claros. Nunca é uma operação "gratuita".

Retrabalho vs. Substituição

A principal compensação é o custo. Re-tratar uma única peça complexa pode ser mais barato do que fabricar uma nova do zero.

No entanto, isso deve ser ponderado contra o risco. Um re-tratamento falho pode levar a uma peça rachada e inutilizável, desperdiçando tanto o investimento original quanto o custo do retrabalho.

Perda de Material de Superfície e Tolerância

Como a camada descarbonetada deve ser removida após cada ciclo de endurecimento, o re-tratamento não é adequado para peças acabadas com tolerâncias dimensionais apertadas.

Se uma peça deve manter um tamanho específico, você provavelmente a tornará subdimensionada ao retificar a superfície macia após o re-tratamento térmico.

O Propósito do Re-tratamento

O perfil de risco muda dependendo do porquê você está re-tratando. Uma simples re-têmpera para amolecer ligeiramente uma peça é um processo de baixa temperatura e baixo risco. Em contraste, um ciclo completo de re-endurecimento para corrigir uma têmpera malfeita é um empreendimento de alta temperatura e alto risco.

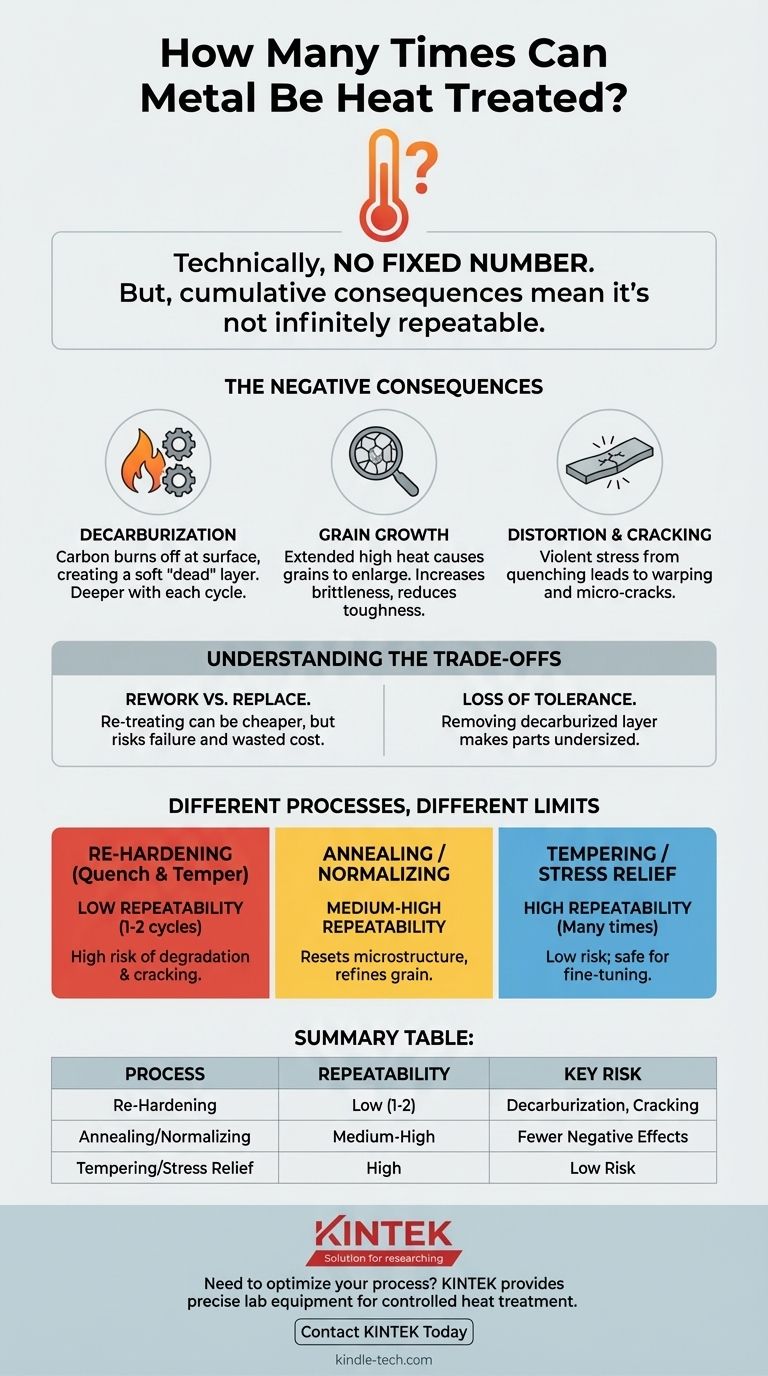

Diferentes Processos, Diferentes Limites

A pergunta "quantas vezes" depende muito do processo de tratamento térmico específico que está sendo usado.

Re-Endurecimento (Têmpera e Revenimento)

Este é o processo de maior risco para repetir. Envolve a austenitização em temperaturas muito altas, o que promove a descarbonetação e o crescimento de grãos. Isso deve ser limitado ao menor número possível de ciclos, muitas vezes apenas uma ou duas tentativas corretivas.

Recozimento e Normalização

Esses processos são frequentemente usados para "reiniciar" a microestrutura de um material, amolecê-lo para usinagem ou aliviar tensões internas. Como envolvem taxas de resfriamento mais lentas e são projetados para refinar a estrutura de grãos, eles podem ser repetidos mais vezes do que o endurecimento com menos efeitos negativos.

Revenimento e Alívio de Tensões

Estes são processos de baixa temperatura realizados após o endurecimento. Seu propósito é reduzir a fragilidade e aliviar tensões. Como ocorrem bem abaixo da temperatura crítica de transformação, eles podem ser repetidos muitas vezes com praticamente nenhum dano à microestrutura do aço. É comum re-revenir uma peça para ajustar sua dureza final.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma compreensão clara do seu objetivo e dos riscos associados.

- Se o seu foco principal é salvar uma peça que falhou em endurecer: Limite-se a um único ciclo de re-endurecimento cuidadosamente controlado após um recozimento completo, e esteja preparado para remover material da superfície por retificação.

- Se o seu foco principal é amolecer uma peça para re-usinagem: Você pode realizar com segurança múltiplos ciclos de recozimento, pois este processo é menos prejudicial e projetado para refinar a estrutura de grãos.

- Se o seu foco principal é ajustar a dureza final de uma peça devidamente endurecida: Você pode re-revenir a peça várias vezes em diferentes temperaturas, pois este é um processo de baixo risco que não degrada o material.

Em última análise, trate cada ciclo térmico não como uma simples repetição, mas como uma decisão de engenharia deliberada que altera permanentemente o material.

Tabela Resumo:

| Processo de Tratamento Térmico | Repetibilidade Típica | Principal Risco de Repetição |

|---|---|---|

| Re-Endurecimento (Têmpera e Revenimento) | Baixa (1-2 ciclos corretivos) | Alto risco de descarbonetação, crescimento de grãos e rachaduras |

| Recozimento / Normalização | Média-Alta | Menos efeitos negativos; projetado para refinar a estrutura de grãos |

| Revenimento / Alívio de Tensões | Alta (Muitas vezes) | Baixo risco; seguro para ajuste fino da dureza e alívio de tensões |

Precisa otimizar seu processo de tratamento térmico e proteger suas valiosas peças metálicas?

Cada ciclo é uma decisão crítica que impacta a integridade do material. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis precisos de que você precisa para um tratamento térmico controlado e repetível. Seja para endurecimento, recozimento ou revenimento, nossas soluções ajudam você a alcançar resultados consistentes, minimizando a degradação do material.

Deixe nossos especialistas ajudá-lo a tomar a decisão certa para as necessidades do seu laboratório. Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como a temperatura afeta a fusão? Domine o Controle Preciso para a Integridade do Material

- Qual é a temperatura mais alta de um forno? Desvendando os Limites do Calor Extremo

- Quais são os benefícios ambientais da pirólise? Transforme Resíduos em Energia e Combata as Alterações Climáticas

- O que é metal sinterizado? Um Guia para Peças Metálicas Complexas e Econômicas

- O que é manutenção e como você pode manter o laboratório? Aumente a Confiabilidade do Laboratório e a Integridade dos Dados

- Porque é que os banhos de água são essenciais nos laboratórios?Descubra a sua versatilidade e precisão

- Que aparelho é usado na preparação de espécimes de amostra? Um Guia para o Kit Essencial de Laboratório

- O que é pirólise lenta? Um guia para maximizar a produção de biochar a partir de biomassa