A duração do processo de recozimento não é um número único e fixo. É um parâmetro de engenharia altamente variável que pode variar de algumas horas a vários dias, dependendo do metal específico, da espessura da peça e das propriedades finais desejadas. O tempo total é a soma de três estágios distintos: aquecimento, manutenção (soaking) e resfriamento controlado.

A percepção crítica é que o tempo de recozimento é ditado principalmente pela espessura e composição do material. Embora existam regras gerais, a duração deve ser calculada para garantir que toda a peça de trabalho sofra as mudanças estruturais necessárias sem introduzir novos defeitos.

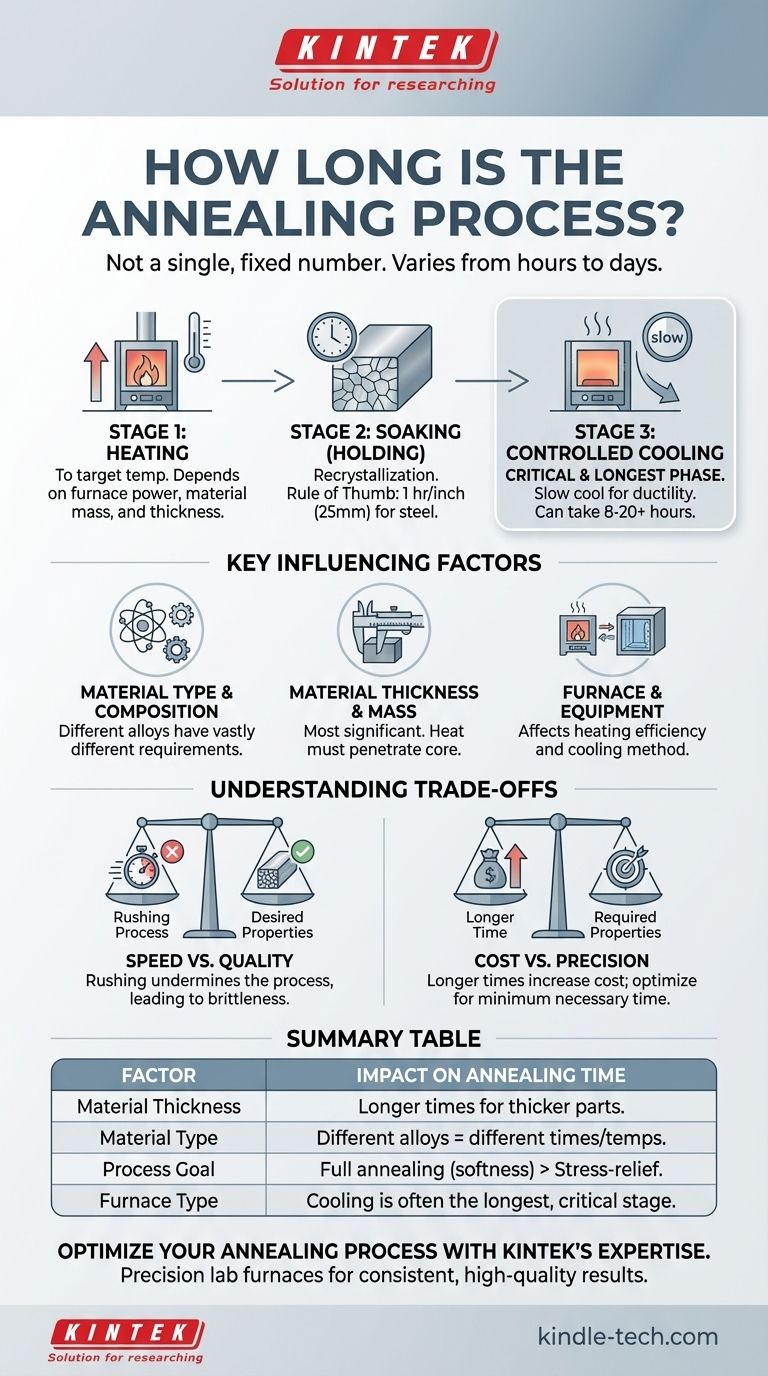

Os Três Estágios Que Definem o Tempo de Recozimento

O tempo total do processo é a soma de seus três estágios principais. O estágio de resfriamento é frequentemente o mais longo e crítico para alcançar o resultado desejado.

Estágio 1: Aquecimento até a Temperatura

O primeiro estágio envolve aquecer o material até sua temperatura específica de recozimento. O tempo necessário depende diretamente da potência do forno, da condutividade térmica do material e da massa e espessura totais da peça de trabalho.

Uma peça maior e mais espessa naturalmente levará muito mais tempo para aquecer uniformemente até seu núcleo do que uma pequena e fina.

Estágio 2: Manutenção (Soaking) na Temperatura

Uma vez que o material atinge a temperatura alvo, ele é "mantido" ou conservado lá por um período definido. Isso permite que a estrutura cristalina interna do material se estabilize e repare defeitos através de um processo chamado recristalização.

Uma regra geral comum para o aço é manter por uma hora para cada polegada (25mm) de espessura, mas isso é apenas uma diretriz. O tempo exato depende da liga específica e do estado inicial do material.

Estágio 3: Resfriamento Controlado

Este é, sem dúvida, o estágio mais crítico para alcançar os objetivos do recozimento. O material deve ser resfriado muito lentamente para permitir a formação de uma nova estrutura de grãos dúctil e livre de tensões.

Apressar este estágio comprometerá todo o processo. Frequentemente, o método mais eficaz é simplesmente desligar o forno e permitir que a peça esfrie com o forno, um processo que pode facilmente levar de 8 a 20 horas ou mais para equipamentos grandes.

Fatores Chave Que Influenciam a Duração Total

Para estimar corretamente o tempo de um processo de recozimento, você deve considerar as seguintes variáveis. Esses fatores trabalham em combinação para determinar o cronograma final.

Tipo e Composição do Material

Diferentes metais têm requisitos de recozimento muito diferentes. A temperatura de recozimento para uma liga de alumínio é muito mais baixa do que para o aço de alto carbono, o que impacta diretamente o tempo de aquecimento e manutenção.

Além disso, diferentes elementos de liga dentro de um metal podem alterar significativamente o tempo necessário para que a estrutura interna se transforme.

Espessura e Massa do Material

Este é o fator mais significativo. O calor deve penetrar em toda a seção transversal da peça. Um componente espesso requer um período de aquecimento mais longo para garantir que o núcleo esteja na mesma temperatura que a superfície.

Da mesma forma, os tempos de manutenção e resfriamento são estendidos para peças mais espessas para garantir que toda a massa sofra uma transformação completa e uniforme.

Forno e Equipamento

A eficiência do forno desempenha um papel direto. Um forno de alta potência pode reduzir o tempo de aquecimento, mas as taxas de manutenção e resfriamento são ditadas por princípios metalúrgicos, não pela potência do equipamento.

O método de resfriamento — como deixar a peça no forno isolado versus movê-la para uma câmara de resfriamento — mudará drasticamente a duração do estágio final.

Compreendendo as Compensações

Otimizar o processo de recozimento requer equilibrar tempo e custo com as propriedades do material necessárias. Erros aqui podem ser caros e ineficazes.

Apressar o Processo vs. Propriedades Desejadas

A principal compensação é velocidade versus qualidade. Tentar encurtar o ciclo resfriando o material muito rapidamente anulará os benefícios do recozimento. Isso pode introduzir novas tensões internas e resultar em um produto final quebradiço, em vez de dúctil.

Custo vs. Precisão

Tempos de forno mais longos se traduzem diretamente em maior consumo de energia e custos operacionais. O objetivo é determinar o tempo mínimo necessário para alcançar as propriedades metalúrgicas desejadas. O excesso de manutenção às vezes pode levar ao crescimento excessivo de grãos, o que pode ser prejudicial para certas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o tempo de recozimento apropriado, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é a máxima maciez e ductilidade: Você deve se comprometer com um ciclo de recozimento completo com um estágio de resfriamento muito lento e controlado, que é tipicamente a opção mais longa.

- Se o seu foco principal é simplesmente aliviar o estresse interno: Um processo mais curto e de baixa temperatura conhecido como recozimento para alívio de tensões pode ser suficiente e economizar um tempo considerável.

- Se o seu foco principal é o planejamento do processo para uma liga específica: Sempre consulte a folha de dados técnicos do material ou um metalurgista qualificado, pois regras generalizadas não são suficientes para aplicações críticas.

Em última análise, a duração do recozimento é um cálculo preciso adaptado ao material e ao objetivo de engenharia.

Tabela Resumo:

| Fator | Impacto no Tempo de Recozimento |

|---|---|

| Espessura do Material | Tempos mais longos para peças mais espessas (por exemplo, 1 hora/polegada para manutenção de aço). |

| Tipo de Material | Diferentes ligas (por exemplo, alumínio vs. aço) exigem diferentes temperaturas e tempos. |

| Objetivo do Processo | O recozimento completo (maciez) leva mais tempo do que o recozimento para alívio de tensões. |

| Tipo de Forno | Afeta a taxa de aquecimento, mas o resfriamento é frequentemente o estágio mais longo e crítico. |

Otimize seu processo de recozimento com a experiência da KINTEK.

O tempo de recozimento correto é crítico para alcançar as propriedades desejadas do material de maciez, ductilidade e alívio de tensões. Errar pode levar a retrabalho caro ou falha da peça.

A KINTEK é especializada em fornos de laboratório de precisão e consumíveis, fornecendo o equipamento confiável e o suporte técnico de que você precisa para executar ciclos térmicos perfeitos. Seja você trabalhando com ligas complexas ou aços padrão, nossas soluções o ajudam a alcançar resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para discutir sua aplicação específica e garantir que seu processo de recozimento seja eficiente e eficaz.

Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento