Antes de começarmos, é fundamental esclarecer. A sigla "PVD" refere-se a duas coisas vastamente diferentes: uma condição médica ocular (Descolamento Posterior do Vítreo) e um processo de revestimento industrial (Deposição Física de Vapor). Este guia foca no revestimento industrial, pois sua longevidade é uma questão de ciência dos materiais e engenharia. Se você está procurando informações sobre a condição ocular, seus sintomas geralmente se resolvem em seis meses, embora as moscas volantes às vezes possam persistir por mais tempo.

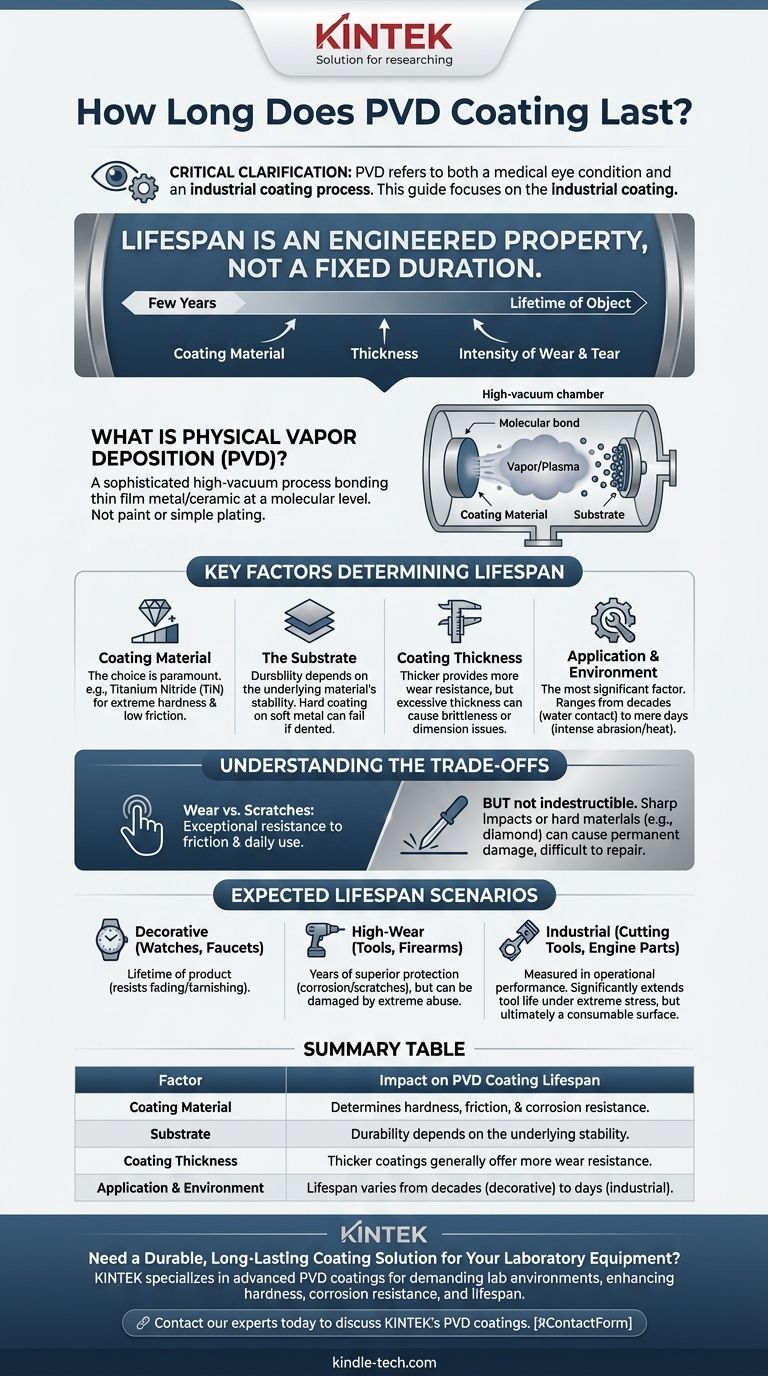

A vida útil de um revestimento de Deposição Física de Vapor (PVD) não é uma duração fixa, mas uma propriedade projetada. Pode variar de alguns anos à vida útil do objeto, dependendo inteiramente do material do revestimento, sua espessura e da intensidade do desgaste que ele é projetado para suportar.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor é um processo de acabamento sofisticado conduzido sob alto vácuo. Não é um tipo de tinta ou um simples banho químico; é um processo que liga fisicamente uma fina camada de metal ou cerâmica a uma superfície em nível molecular.

O Processo de Revestimento

No PVD, um material de revestimento sólido é vaporizado em um plasma de átomos ou moléculas. Este vapor é então depositado no objeto a ser revestido, formando uma superfície fina, altamente aderida e excepcionalmente durável.

Por que é Tão Durável

Este processo cria uma ligação muito superior ao revestimento tradicional. Como o revestimento se torna uma parte integrante da superfície do substrato, é muito menos provável que lasque, desbote ou descasque. O resultado é um acabamento que melhora a dureza, reduz o atrito e resiste à oxidação.

Fatores Chave que Determinam a Vida Útil do Revestimento PVD

Não há uma única resposta para "quanto tempo dura" porque os revestimentos PVD são projetados para aplicações específicas. A vida útil é um resultado direto de várias escolhas de design intencionais.

O Material do Revestimento

A escolha do material é primordial. Um revestimento de Nitreto de Titânio (TiN), comum em brocas, é escolhido por sua extrema dureza e baixo atrito. Em contraste, outros materiais podem ser escolhidos para uma cor específica em uma caixa de relógio, equilibrando estética com durabilidade.

O Substrato ao Qual é Aplicado

O revestimento é tão durável quanto o material subjacente. Um revestimento PVD duro em um metal macio ainda pode ser danificado se o metal subjacente for amassado, fazendo com que o revestimento se deforme e falhe. Uma ligação adequada requer um substrato estável e bem preparado.

A Espessura do Revestimento

Geralmente, um revestimento mais espesso oferece maior resistência ao desgaste e uma vida útil mais longa. No entanto, existem limites. Um revestimento excessivamente espesso pode se tornar quebradiço ou alterar as dimensões precisas de um componente, então a espessura é cuidadosamente calculada com base na função do produto.

A Aplicação e o Ambiente

Este é o fator mais significativo. Uma torneira revestida com PVD que só entra em contato com água e mãos pode durar décadas. Uma ferramenta de corte industrial revestida com PVD, submetida a calor intenso e abrasão, pode ser projetada para durar milhares de operações, o que pode ser apenas alguns dias de uso contínuo.

Compreendendo as Desvantagens

Embora o PVD seja uma tecnologia de revestimento superior, é essencial entender suas limitações práticas. É altamente resistente, mas não indestrutível.

Desgaste vs. Arranhões

Os revestimentos PVD oferecem resistência excepcional ao desgaste por atrito e uso diário. No entanto, um impacto direto e agudo ou um arranhão profundo de um material mais duro (como diamante ou carboneto de silício) ainda pode danificar a superfície.

O Dano é Frequentemente Permanente

Para a maioria dos bens de consumo, um revestimento PVD danificado não pode ser reparado. O processo requer equipamento industrial especializado, tornando impraticável "retocar" um arranhão em um relógio ou acessório.

Cor e Função

Os revestimentos PVD mais duráveis nem sempre estão disponíveis em todas as cores desejadas. A aparência final é uma propriedade do próprio material, levando a uma troca entre a estética desejada e a máxima dureza ou longevidade possível.

Quanto Tempo Você Deve Esperar que Seu Revestimento PVD Dure?

Avalie o uso pretendido do produto para definir uma expectativa realista para a vida útil de seu revestimento PVD.

- Se seu foco principal são itens decorativos (relógios, torneiras, joias): Com cuidado razoável, o revestimento deve resistir ao desbotamento e ao embaçamento durante a vida útil do produto, superando em muito o revestimento tradicional.

- Se seu foco principal são bens de consumo de alto desgaste (armas de fogo, facas, ferramentas): O revestimento fornecerá anos de proteção superior contra corrosão e arranhões do uso normal, mas pode ser danificado por abrasão ou impacto extremos.

- Se seu foco principal são aplicações industriais (ferramentas de corte, peças de motor): A vida útil é medida em desempenho operacional e é projetada para estender significativamente a vida útil da ferramenta sob estresse extremo, mas é, em última análise, uma superfície consumível.

Um revestimento PVD é melhor compreendido não por um limite de tempo, mas por sua capacidade projetada de suportar seu ambiente pretendido.

Tabela Resumo:

| Fator | Impacto na Vida Útil do Revestimento PVD |

|---|---|

| Material do Revestimento | Determina a dureza, o atrito e a resistência à corrosão (por exemplo, TiN para ferramentas). |

| Substrato (Material Base) | A durabilidade do revestimento depende da estabilidade do material subjacente. |

| Espessura do Revestimento | Geralmente, revestimentos mais espessos oferecem maior resistência ao desgaste e uma vida útil mais longa. |

| Aplicação e Ambiente | A vida útil varia de décadas (itens decorativos) a dias (ferramentas de corte industriais). |

Precisa de uma Solução de Revestimento Durável e de Longa Duração para o Seu Equipamento de Laboratório?

Na KINTEK, somos especializados em revestimentos PVD avançados adaptados aos ambientes exigentes de laboratórios. Nossos revestimentos aumentam a dureza, a resistência à corrosão e a vida útil de seus equipamentos e consumíveis, desde ferramentas de precisão até suportes de amostras.

Deixe-nos projetar uma solução que prolongue a vida útil de seus ativos críticos de laboratório.

Entre em contato com nossos especialistas hoje para discutir como os revestimentos PVD da KINTEK podem trazer desempenho e valor superiores ao seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade