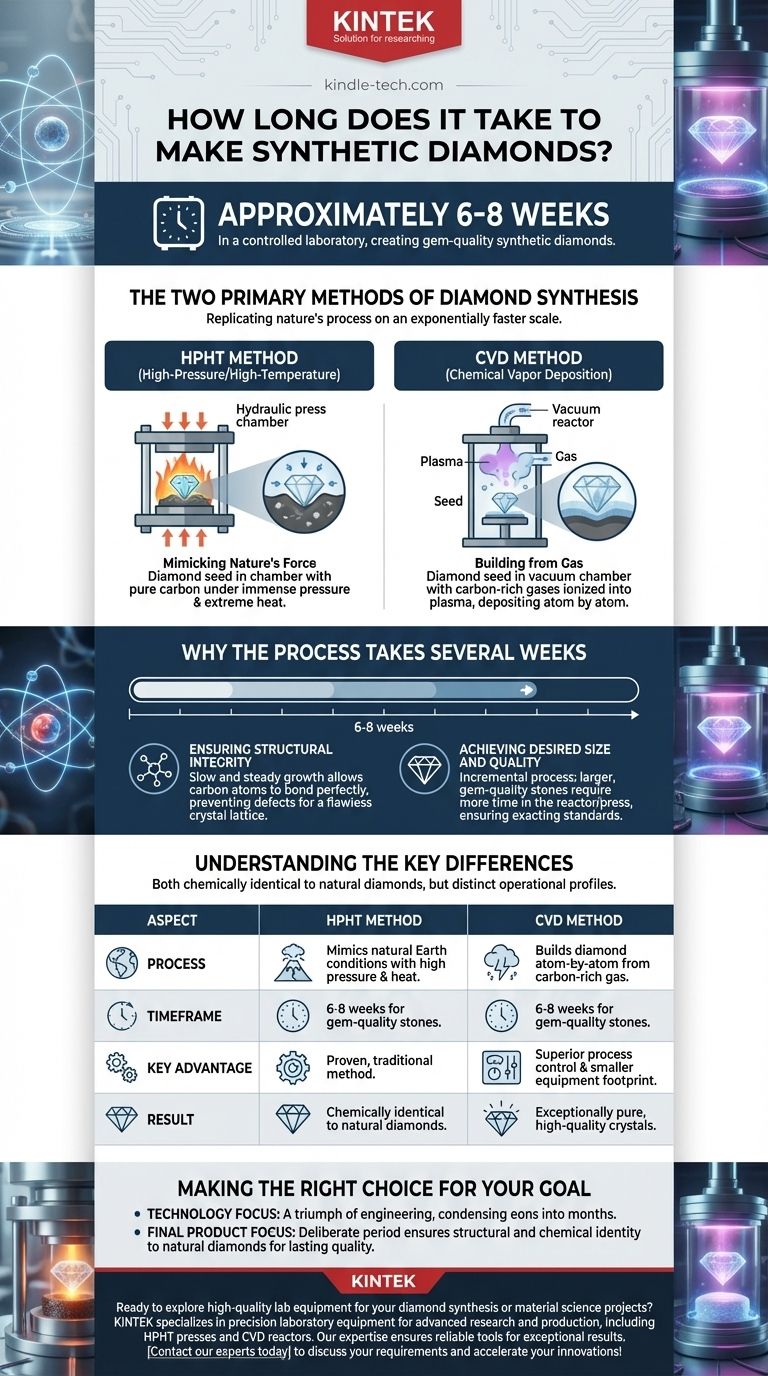

Em um laboratório controlado, a criação de um diamante sintético de qualidade gema leva aproximadamente de seis a oito semanas. Este período é o resultado de processos tecnológicos altamente sofisticados que replicam as condições sob as quais os diamantes se formam naturalmente, mas em uma escala exponencialmente mais rápida.

A principal conclusão é que o período de criação de várias semanas para um diamante sintético não é uma limitação, mas uma duração necessária para que dois métodos primários — HPHT e CVD — construam cuidadosamente uma pedra com as mesmas propriedades físicas e químicas de um diamante natural.

Os Dois Métodos Primários de Síntese de Diamantes

Embora existam várias técnicas, a grande maioria dos diamantes cultivados em laboratório são criados usando um dos dois métodos bem estabelecidos. Cada processo é uma maravilha da ciência dos materiais, projetado para manipular átomos de carbono sob condições extremas.

O Método HPHT: Imitando a Força da Natureza

O Alta Pressão/Alta Temperatura (HPHT) é o método mais tradicional de síntese de diamantes. Ele imita diretamente o processo de formação natural que ocorre nas profundezas do manto terrestre.

Nesta técnica, uma pequena semente de diamante é colocada em uma câmara com uma fonte de carbono puro. A câmara é então submetida a imensa pressão e calor extremo, fazendo com que o carbono derreta e cristalize ao redor da semente, formando um diamante maior.

O Método CVD: Construindo a Partir do Gás

A Deposição Química de Vapor (CVD) é uma abordagem mais moderna que constrói um diamante átomo por átomo. O processo começa com uma semente de diamante colocada dentro de uma câmara de vácuo.

A câmara é então preenchida com gases ricos em carbono, como metano e hidrogênio. Esses gases são ionizados em um plasma, o que faz com que os átomos de carbono se separem e se depositem na semente de diamante, crescendo gradualmente uma camada de diamante maior e de alta qualidade.

Por Que o Processo Leva Várias Semanas

Embora seja uma aceleração dramática em comparação com os milhões de anos necessários para a formação natural, o cronograma de 6 a 8 semanas é um aspecto deliberado e crucial para a criação de uma gema de alta qualidade.

Garantindo a Integridade Estrutural

O crescimento de um cristal de diamante deve ser lento e constante. Acelerar o processo, seja alterando as temperaturas no HPHT ou o fluxo de gás no CVD, pode introduzir defeitos estruturais e inclusões.

A duração de várias semanas permite que os átomos de carbono se liguem perfeitamente na rígida e impecável rede cristalina que confere ao diamante sua renomada dureza e brilho.

Alcançando o Tamanho e a Qualidade Desejados

O tamanho final do diamante está diretamente relacionado ao tempo que ele é permitido crescer. O processo é incremental, e a criação de pedras maiores e de qualidade gema simplesmente requer mais tempo no reator ou na prensa.

Este ambiente controlado, uma vantagem chave do método CVD em particular, garante que o produto final atenda a rigorosos padrões de qualidade.

Compreendendo as Principais Diferenças

Tanto o HPHT quanto o CVD produzem diamantes quimicamente idênticos aos seus equivalentes naturais, mas os próprios métodos têm perfis operacionais distintos.

Controle de Processo

O método CVD é geralmente considerado como oferecendo controle de processo superior. Como ele constrói o diamante camada por camada a partir de um gás, os técnicos podem ajustar o ambiente para produzir cristais excepcionalmente puros.

Equipamento e Escala

O método HPHT muitas vezes requer máquinas muito grandes e pesadas para gerar as pressões incríveis necessárias para a cristalização. Em contraste, os reatores CVD geralmente têm uma menor pegada de equipamento, oferecendo mais flexibilidade em um ambiente de laboratório.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o cronograma de criação fornece contexto para o valor e a natureza dos diamantes cultivados em laboratório.

- Se o seu foco principal é a tecnologia: Reconheça que o período de seis a oito semanas é um triunfo da engenharia, condensando um processo geológico que leva éons em questão de meses.

- Se o seu foco principal é o produto final: Saiba que este período de fabricação deliberado garante que o diamante sintético que você recebe é estrutural e quimicamente idêntico a um natural, construído para uma qualidade duradoura.

Em última análise, a ciência moderna dominou a capacidade de replicar um dos processos de criação mais extremos e demorados da natureza com notável precisão e velocidade.

Tabela Resumo:

| Aspecto | Método HPHT | Método CVD |

|---|---|---|

| Processo | Imita as condições naturais da Terra com alta pressão e calor | Constrói o diamante átomo por átomo a partir de gás rico em carbono |

| Prazo | 6-8 semanas para pedras de qualidade gema | 6-8 semanas para pedras de qualidade gema |

| Vantagem Chave | Método comprovado e tradicional | Controle de processo superior e menor pegada de equipamento |

| Resultado | Quimicamente idêntico aos diamantes naturais | Cristais excepcionalmente puros e de alta qualidade |

Pronto para explorar equipamentos de laboratório de alta qualidade para seus projetos de síntese de diamantes ou ciência dos materiais? Na KINTEK, somos especializados em fornecer equipamentos de laboratório de precisão e consumíveis adaptados às necessidades avançadas de pesquisa e produção. Quer você esteja trabalhando com prensas HPHT, reatores CVD ou outros processos sofisticados, nossa experiência garante que você tenha as ferramentas confiáveis para alcançar resultados excepcionais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório e ajudá-lo a acelerar suas inovações!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais