A duração do tratamento térmico não é um número único, mas uma variável calculada, variando de menos de uma hora para peças pequenas e simples a vários dias para componentes de ligas grandes e complexas. O tempo total é ditado por uma receita precisa que envolve a composição do metal, sua espessura e as propriedades finais desejadas.

O princípio central a entender é que o tempo de tratamento térmico é uma função de três fases distintas: aquecer até a temperatura, manter a temperatura (soaking) e resfriar de volta à temperatura ambiente. A fase de manutenção, que permite que a estrutura interna do metal se transforme, é frequentemente o elemento mais crítico e demorado.

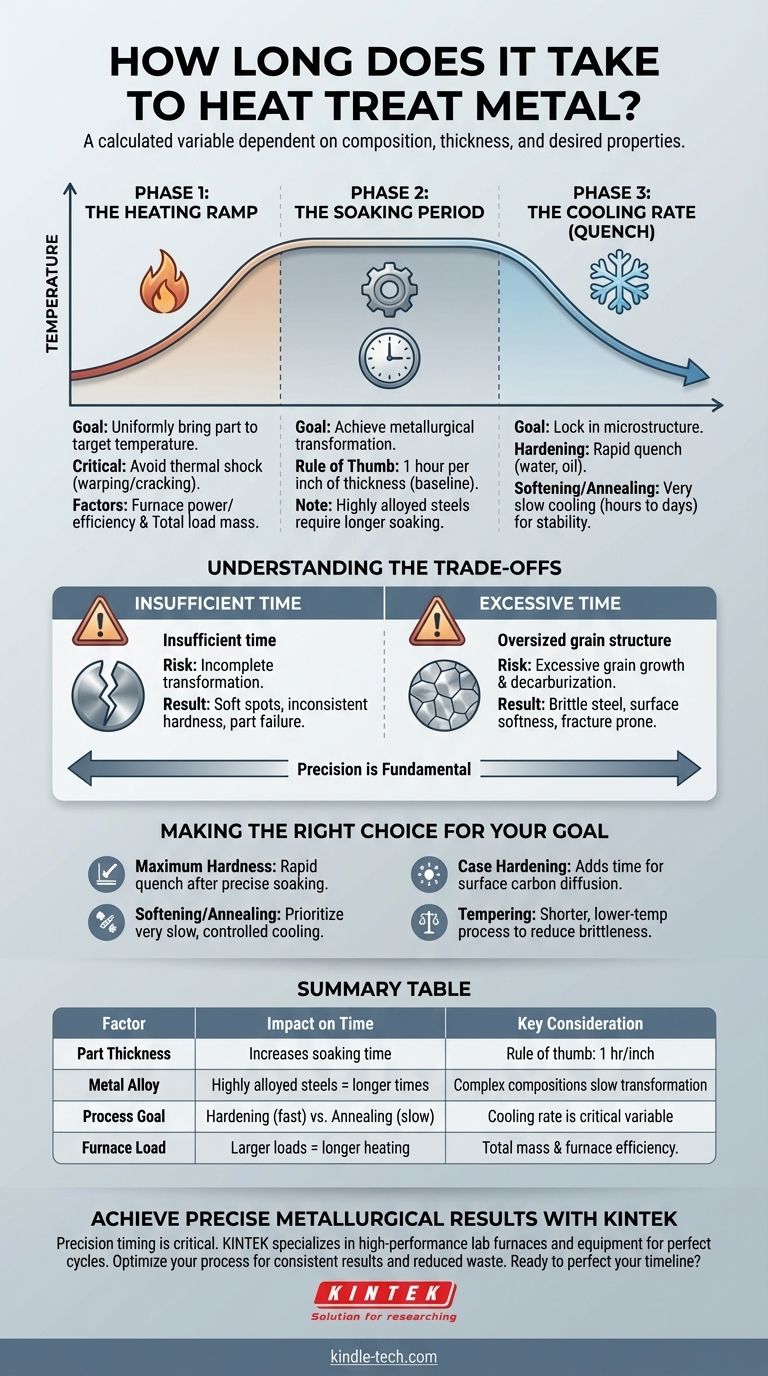

As Três Etapas Que Determinam o Tempo Total

Todo processo de tratamento térmico, seja para endurecimento, amolecimento ou alívio de tensões, segue um perfil térmico. A duração de cada estágio é regida por diferentes princípios físicos.

Fase 1: A Rampa de Aquecimento

O objetivo desta fase é levar toda a peça, incluindo seu núcleo, à temperatura alvo de forma uniforme.

Apressar esta fase pode causar choque térmico, levando a empenamento ou rachaduras, especialmente em geometrias complexas.

Os principais fatores que controlam o tempo de aquecimento são a potência e eficiência do forno e a massa total da carga que está sendo aquecida. Um forno grande cheio de peças pesadas levará naturalmente mais tempo para atingir a temperatura do que um forno pequeno com uma única peça.

Fase 2: O Período de Manutenção (Soaking)

Esta é a fase mais crítica para alcançar a transformação metalúrgica desejada. A peça é mantida a uma temperatura específica para permitir que sua estrutura cristalina interna mude uniformemente.

A regra prática mais comum para o tempo de manutenção é de uma hora para cada polegada de espessura na seção transversal mais espessa da peça.

No entanto, esta é apenas uma linha de base. Aços altamente ligados, como aços ferramenta, contêm elementos que retardam a transformação interna, exigindo tempos de manutenção significativamente mais longos do que aços carbono simples.

Fase 3: A Taxa de Resfriamento (Têmpera)

A fase final determina as propriedades do estado final do metal. A velocidade do resfriamento fixa uma microestrutura específica.

O endurecimento requer um resfriamento muito rápido (têmpera) em um meio como água, salmoura ou óleo. Embora a têmpera em si seja rápida, a escolha do meio de têmpera e do método de agitação é crítica.

O amolecimento (recozimento) ou o alívio de tensões requer uma taxa de resfriamento muito lenta, muitas vezes conseguida deixando as peças esfriarem dentro do forno ao longo de muitas horas ou até dias. Isso permite que a microestrutura se reforme em seu estado mais macio e estável.

Entendendo as Compensações

Desviar do tempo correto em qualquer estágio introduz um risco significativo. A precisão não é opcional; é fundamental para um resultado bem-sucedido.

Os Perigos do Tempo Insuficiente

Apressar o processo, especialmente o período de manutenção, é uma causa comum de falha.

Se a peça não for mantida por tempo suficiente, a transformação metalúrgica ficará incompleta. Isso resulta em pontos moles, dureza inconsistente e uma peça que não atende às suas especificações de desempenho.

Os Problemas com o Tempo Excessivo

Mais não é melhor. Manter uma peça na temperatura por muito tempo pode ser tão prejudicial quanto não mantê-la por tempo suficiente.

O risco principal é o crescimento excessivo de grãos. Isso torna o aço quebradiço e propenso a fraturas, mesmo que atenda aos requisitos de dureza.

Outro risco é a decarburização, onde o carbono é lixiviado da superfície do aço, deixando uma camada externa macia que é inútil para resistência ao desgaste.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita o processo necessário e seu cronograma. Use as especificações metalúrgicas da liga como seu guia principal, mas considere estes princípios gerais.

- Se seu foco principal é dureza e resistência máximas: Priorize uma têmpera rápida e controlada após um período de manutenção preciso calculado para a liga e espessura.

- Se seu foco principal é amolecimento ou alívio de tensões (recozimento): A variável crítica é uma taxa de resfriamento muito lenta e controlada, que será a parte mais demorada do processo.

- Se seu foco principal é endurecimento de superfície (case hardening): Processos como cementação adicionam tempo, pois a peça deve ser mantida por muitas horas para permitir que o carbono se difunda na superfície antes da têmpera final de endurecimento.

- Se seu foco principal é equilibrar tenacidade e dureza (revenimento): Este é um processo secundário, de temperatura mais baixa, realizado após o endurecimento. Geralmente é mais curto, muitas vezes durando apenas algumas horas, mas é crucial para reduzir a fragilidade.

Em última análise, o tempo necessário é o tempo que leva para alcançar a estrutura metalúrgica exata que sua aplicação exige.

Tabela Resumo:

| Fator | Impacto no Tempo | Consideração Principal |

|---|---|---|

| Espessura da Peça | Aumenta o tempo de manutenção | Regra prática: 1 hora por polegada de espessura |

| Liga Metálica | Aços altamente ligados requerem tempos mais longos | Composições complexas retardam a transformação interna |

| Objetivo do Processo | Endurecimento (têmpera rápida) vs. Recozimento (resfriamento lento) | A taxa de resfriamento é a variável de tempo crítica |

| Carga do Forno | Cargas maiores e mais pesadas demoram mais para aquecer | Massa total e eficiência do forno são fundamentais |

Alcance Resultados Metalúrgicos Precisos com a KINTEK

Compreender o tempo preciso para cada estágio do tratamento térmico é fundamental para alcançar a dureza, resistência e durabilidade desejadas em seus componentes metálicos. Resultados inconsistentes podem levar à falha da peça, desperdício de materiais e atrasos na produção.

A KINTEK é especializada no fornecimento dos fornos de laboratório e equipamentos de alto desempenho que você precisa para executar ciclos de tratamento térmico perfeitos todas as vezes. Nossas soluções fornecem o controle preciso de temperatura e o aquecimento uniforme essenciais para tempos de manutenção exatos e taxas de resfriamento controladas.

Deixe-nos ajudá-lo a otimizar seu processo:

- Selecione o forno certo para sua liga e tamanho de peça específicos.

- Garanta resultados consistentes com equipamentos projetados para confiabilidade.

- Economize tempo e reduza o desperdício ao alcançar as transformações metalúrgicas corretas.

Pronto para aperfeiçoar seu cronograma de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades específicas do seu laboratório e descobrir como o equipamento da KINTEK pode trazer precisão e eficiência ao seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional