Em essência, a fabricação de grafite sintético é um processo térmico altamente controlado e multiestágio, projetado para transformar precursores de carbono amorfos em uma estrutura de grafite pura e cristalina. Começa misturando matérias-primas carbonáceas como coque de petróleo com um aglutinante, moldando essa mistura na forma desejada e, em seguida, submetendo-a a dois ciclos críticos de aquecimento de alta temperatura — carbonização em torno de 1000°C e grafitização perto de 3000°C.

O princípio central da produção de grafite sintético não é o de simples fusão e fundição, mas o de transformação em estado sólido. É uma jornada intensiva em energia que força os átomos de carbono desordenados a se rearranjarem na estrutura altamente ordenada e em camadas que confere ao grafite suas propriedades elétricas e térmicas únicas.

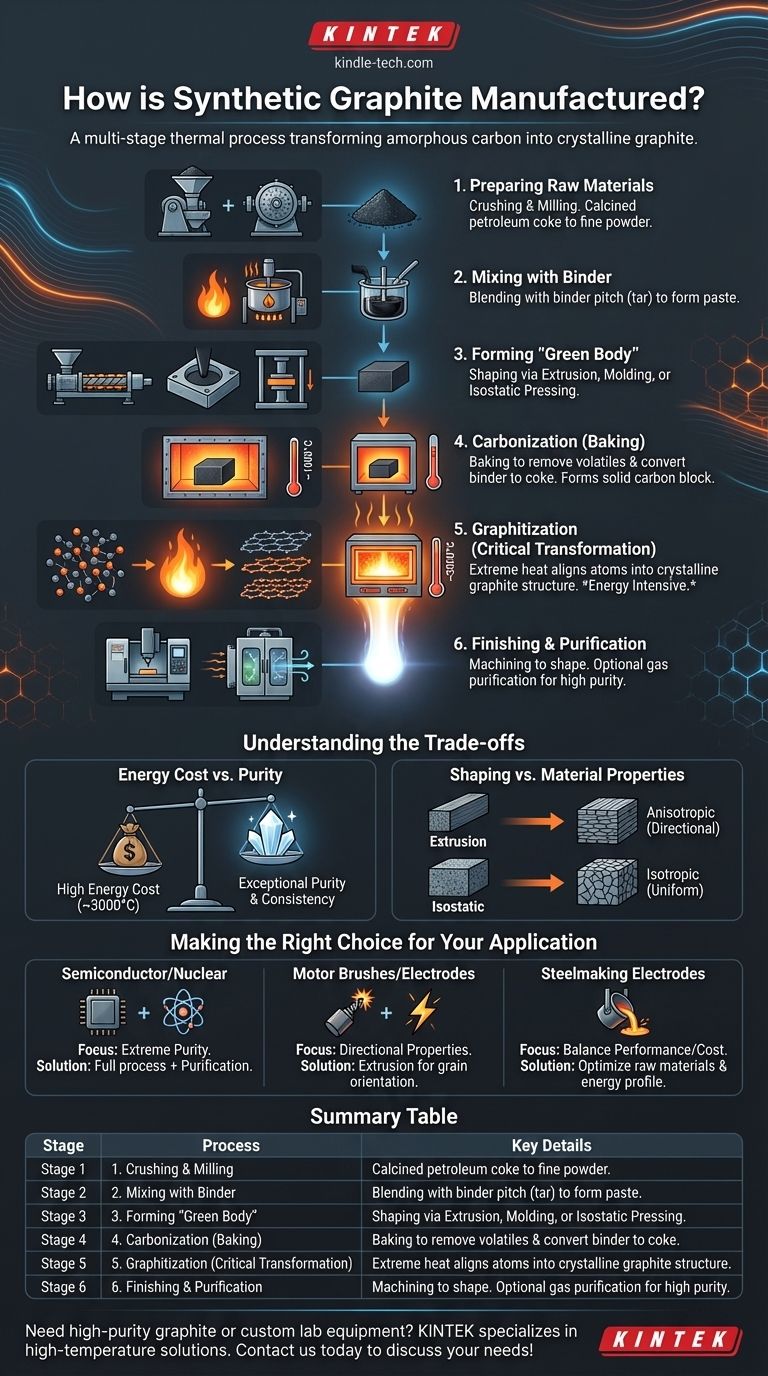

O Projeto de Fabricação: Do Carbono Bruto ao Grafite Engenheirado

A produção de grafite sintético é uma sequência precisa de etapas, cada uma projetada para controlar as propriedades finais do material. A jornada começa com pós de carbono simples e termina com um produto engenheirado de alto desempenho.

Etapa 1: Preparação das Matérias-Primas

O processo começa com matérias-primas carbonáceas sólidas, mais comumente coque de petróleo calcinado e, às vezes, pós de grafite existentes. Esses materiais são primeiro triturados e moídos em uma distribuição de tamanho de partícula fina e controlada.

Esta etapa inicial é crítica porque o tamanho e a mistura dessas partículas influenciam diretamente a densidade, a resistência mecânica e a uniformidade do produto final de grafite.

Etapa 2: Mistura com um Aglutinante

O pó de carbono moído é então aquecido e misturado com um aglutinante de piche, uma substância espessa e semelhante a alcatrão, derivada do alcatrão de carvão ou petróleo. A mistura é combinada em um misturador aquecido até que uma massa homogênea, semelhante a uma pasta, seja formada.

O aglutinante atua como uma "cola", revestindo as partículas de carbono e fornecendo a plasticidade necessária para que a mistura seja moldada na próxima etapa.

Etapa 3: Formação do "Corpo Verde"

A mistura quente e maleável de carbono-aglutinante é então moldada no que é conhecido como "corpo verde" (uma forma crua, não cozida). O método de moldagem utilizado depende da geometria e das propriedades finais desejadas.

Os métodos comuns incluem:

- Extrusão: Empurrar a pasta através de uma matriz para formar hastes ou tubos longos.

- Moldagem por Vibração: Compactar o material em moldes retangulares ou cilíndricos grandes.

- Prensagem Isostática: Aplicar alta pressão de todas as direções ao material em um molde flexível, resultando em um produto altamente uniforme e denso.

Etapa 4: Carbonização (Cozimento)

O corpo verde é então cuidadosamente carregado em um forno para carbonização, também conhecida como cozimento. Ele é lentamente aquecido em um ambiente sem oxigênio a aproximadamente 1000°C.

Esta etapa crucial remove os compostos voláteis do aglutinante de piche e converte o aglutinante em carbono sólido, conhecido como "coque". Este processo trava rigidamente as partículas de carbono originais, criando um bloco de carbono amorfo duro, quebradiço e eletricamente condutor.

Etapa 5: Grafitização (A Transformação Crítica)

O bloco de carbono cozido é então submetido à etapa definidora: grafitização. O material é aquecido em um forno elétrico a temperaturas extremamente altas, tipicamente entre 2800°C e 3000°C.

Essa imensa energia térmica força os átomos de carbono desordenados do coque e do aglutinante a se rearranjarem na estrutura cristalina ordenada, hexagonal e em camadas do grafite. É aqui que o material adquire suas propriedades distintivas: alta condutividade elétrica, excelente condutividade térmica e lubricidade.

Etapa 6: Acabamento e Purificação

Após o resfriamento, o bloco de grafite sintético pode ser usinado em formas finais precisas para aplicações específicas, como eletrodos ou elementos de aquecimento.

Para aplicações de alta pureza (por exemplo, semicondutores, reatores nucleares), o grafite pode passar por um processo adicional de purificação à base de gás em altas temperaturas para remover os últimos vestígios de impurezas minerais.

Compreendendo as Compensações

A escolha de usar grafite sintético e as especificidades de seu processo de fabricação são governadas por um conjunto claro de compensações entre custo, desempenho e propriedades finais.

Custo de Energia vs. Pureza e Desempenho

A etapa de grafitização, que requer temperaturas próximas a 3000°C, é incrivelmente intensiva em energia e cara. Este é o principal fator do custo mais alto do grafite sintético em comparação com a maioria do grafite natural.

No entanto, esse custo é justificado pela pureza excepcional e pelas propriedades altamente consistentes e previsíveis que podem ser alcançadas. Ao contrário do grafite natural, que contém impurezas minerais variáveis, o grafite sintético pode ser fabricado para atender a especificações exatas.

Método de Moldagem vs. Propriedades do Material

O método de moldagem utilizado na Etapa 3 tem um impacto direto na estrutura interna do material.

A extrusão tende a alinhar os cristais de grafite paralelamente à direção da extrusão, criando um material anisotrópico com propriedades diferentes (por exemplo, condutividade) quando medido em diferentes direções. Em contraste, a prensagem isostática produz uma orientação cristalina mais aleatória, resultando em um material isotrópico com propriedades uniformes em todas as direções.

Fazendo a Escolha Certa para Sua Aplicação

O processo de fabricação pode ser adaptado para alcançar resultados específicos, tornando crucial alinhar o processo com o objetivo final.

- Se seu foco principal é pureza extrema e desempenho previsível (por exemplo, aplicações em semicondutores ou nucleares): O processo completo, multiestágio, incluindo uma etapa final de purificação a gás em alta temperatura, é essencial para remover todas as impurezas.

- Se seu foco principal é criar formas específicas com propriedades direcionais (por exemplo, escovas de motores elétricos ou eletrodos de EDM): A escolha do método de moldagem, particularmente a extrusão, torna-se a decisão mais crítica para controlar a orientação do grão.

- Se seu foco principal é equilibrar desempenho com custo (por exemplo, eletrodos para siderurgia): A chave é otimizar a seleção das matérias-primas de coque e o perfil de energia do ciclo de grafitização para atender às metas de desempenho sem custo excessivo.

Compreender esse caminho de fabricação permite que você veja o grafite sintético não como uma matéria-prima, mas como uma solução engenheirada criada para um propósito.

Tabela Resumo:

| Etapa | Processo | Detalhes Principais |

|---|---|---|

| 1 | Preparação da Matéria-Prima | Trituração e moagem de coque de petróleo calcinado |

| 2 | Mistura com Aglutinante | Mistura com alcatrão de carvão ou piche de petróleo |

| 3 | Moldagem | Extrusão, moldagem ou prensagem isostática |

| 4 | Carbonização | Cozimento a ~1000°C para remover voláteis |

| 5 | Grafitização | Aquecimento a 2800-3000°C para alinhamento cristalino |

| 6 | Acabamento | Usinagem e purificação opcional |

Precisa de grafite de alta pureza ou equipamento de laboratório personalizado? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo materiais para processamento de alta temperatura. Nossa experiência garante que você obtenha as soluções certas para aplicações em semicondutores, nucleares ou industriais. Entre em contato conosco hoje para discutir suas necessidades específicas e se beneficiar de nossos materiais e suporte engenheirados!

Guia Visual

Produtos relacionados

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório

- Por que a condutividade térmica do grafite é tão alta? Desbloqueie a Transferência de Calor Superior com Sua Estrutura Única

- Para que serve o forno de grafite? Atingir calor extremo de até 3000°C em um ambiente controlado

- Quais são as aplicações industriais do grafite? Da Metalurgia aos Semicondutores

- O grafite é bom para altas temperaturas? Desvende Todo o Seu Potencial em Atmosferas Controladas