Em essência, um forno rotativo prepara o cimento aquecendo uma mistura precisa de matérias-primas, como calcário, a temperaturas extremamente altas dentro de um cilindro longo e rotativo. Este intenso processo de aquecimento desencadeia reações químicas específicas, transformando a alimentação bruta em uma nova substância chamada "clínquer". Este clínquer é o produto intermediário fundamental que, uma vez resfriado e moído, se torna o pó de cimento final.

O forno rotativo é o coração da fabricação moderna de cimento. Sua função principal é facilitar uma transformação química precisa e de alta temperatura das matérias-primas em clínquer por meio de uma combinação de aquecimento controlado, movimento constante e tempos de retenção específicos.

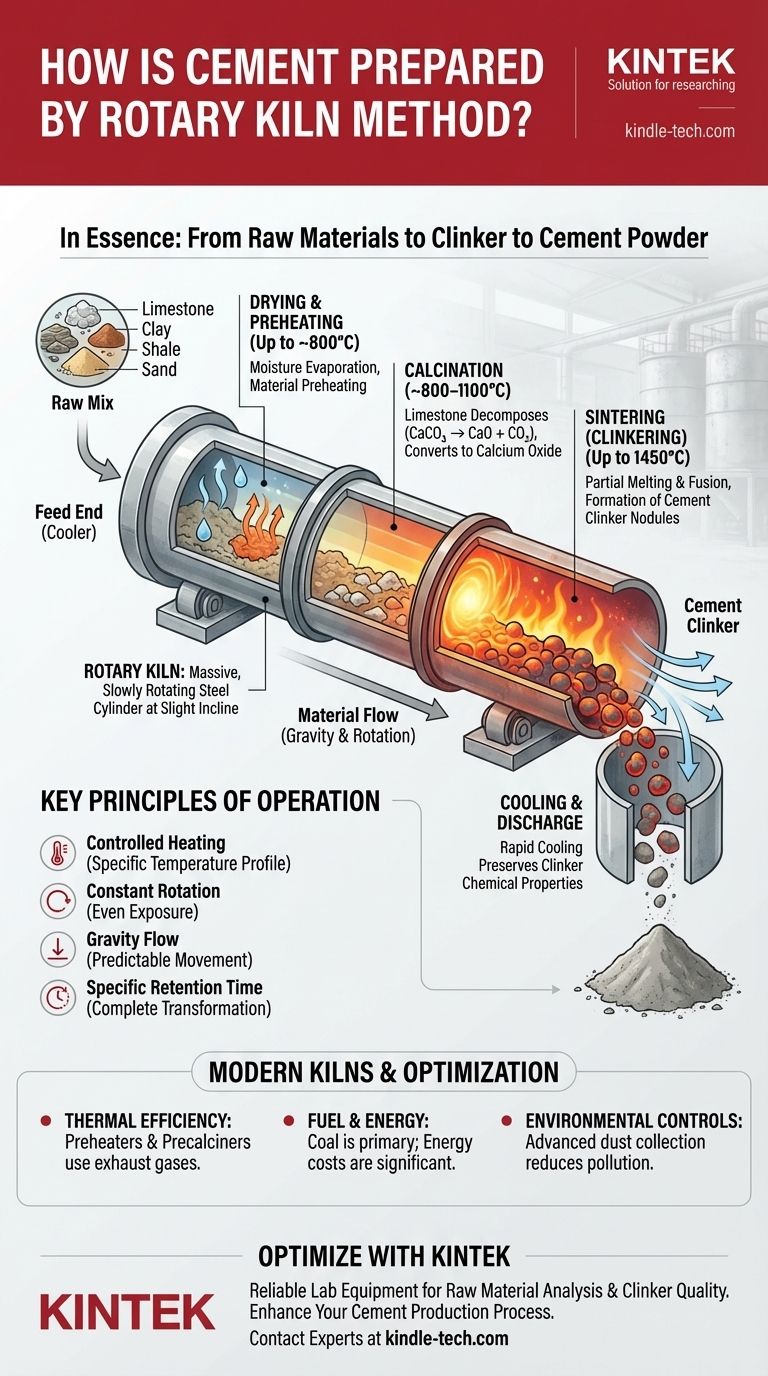

Como Funciona o Sistema de Forno Rotativo

Um forno rotativo é um cilindro de aço maciço, que gira lentamente, revestido com tijolos resistentes ao calor. Ele é montado com uma leve inclinação para permitir que a gravidade guie os materiais através dele de uma extremidade à outra.

O Princípio de Operação

A principal função do forno é aquecer materiais sólidos até um ponto em que ocorra uma reação química ou mudança física desejada. Ele é projetado para manter o material em uma temperatura muito específica por um tempo preciso para garantir que a transformação esteja completa.

Este processo é regido por um perfil de temperatura, que é cuidadosamente calculado com base nas propriedades químicas das matérias-primas que estão sendo processadas.

O Papel da Rotação e da Inclinação

O forno gira lentamente em seu eixo, tipicamente entre uma e três rotações por minuto. Essa rotação revira continuamente o material, garantindo que cada partícula seja exposta uniformemente ao calor intenso.

A leve inclinação do forno garante um fluxo contínuo e previsível do material da extremidade superior de "alimentação" para a extremidade inferior de "descarga".

O Processo Passo a Passo de Produção de Clínquer de Cimento

A criação do clínquer de cimento dentro do forno é um processo contínuo dividido em zonas térmicas distintas pelas quais a matéria-prima passa.

Passo 1: Alimentação da Mistura Bruta

Uma mistura cuidadosamente dosada de matérias-primas, principalmente calcário (carbonato de cálcio) misturado com argila, xisto ou areia, é alimentada na extremidade superior, ou "resfriador", do forno.

Passo 2: Zona de Secagem e Pré-aquecimento

À medida que a mistura bruta entra no forno, ela primeiro encontra gases quentes fluindo na direção oposta. Nesta zona inicial, qualquer umidade restante é evaporada e o material é pré-aquecido a várias centenas de graus Celsius.

Passo 3: Zona de Calcinação

À medida que o material rola mais para baixo no forno, ele entra na zona de calcinação, onde as temperaturas sobem acima de 800°C (1470°F). Aqui, o calor intenso expulsa o dióxido de carbono do calcário, convertendo-o em óxido de cálcio. Esta é uma mudança química crítica.

Passo 4: Zona de Sinterização (Clinkerização)

O material então entra na parte mais quente do forno, a zona de sinterização, com temperaturas atingindo até 1450°C (2640°F). A esse calor extremo, os materiais derretem parcialmente e se fundem, formando novos compostos minerais.

Este processo de fusão, conhecido como sinterização, resulta na formação de nódulos duros e arredondados chamados clínquer de cimento. Esses nódulos geralmente têm de 3 a 25 mm de diâmetro.

Passo 5: Resfriamento e Descarga

O clínquer incandescente então sai do forno e entra em um resfriador, onde é rapidamente resfriado com ar. Este resfriamento rápido é essencial para preservar as propriedades químicas que dão força ao cimento.

Fornos Modernos e Considerações Chave

Os fornos rotativos modernos são o produto de décadas de engenharia focada no aumento da eficiência e capacidade. Eles são centrais para o consumo de energia e a pegada ambiental de uma fábrica de cimento.

Foco na Eficiência Térmica

Os avanços na tecnologia de fornos são impulsionados pela necessidade de economizar energia. Os sistemas modernos são termicamente sofisticados, muitas vezes incorporando pré-aquecedores e pré-calcinadores que usam os gases de exaustão quentes do forno para começar a processar as matérias-primas antes mesmo de entrarem no cilindro principal.

Fontes de Combustível e Energia

A tendência na indústria é usar carvão como principal fonte de energia para acender o forno. O calor intenso necessário para a formação do clínquer torna a energia um dos custos mais significativos na produção de cimento.

Controles Ambientais

O processo de fabricação de cimento gera uma quantidade significativa de poeira. As fábricas modernas estão equipadas com sistemas avançados de coleta de poeira que capturam material particulado, reduzindo a poluição do ar e frequentemente devolvendo a poeira capturada ao processo de produção para minimizar o desperdício.

Princípios Chave do Método do Forno Rotativo

Para resumir o papel e a função do forno, considere os requisitos centrais do seu processo.

- Se o seu foco principal for a compreensão do processo: O fundamental é a transformação controlada e em alta temperatura de uma mistura bruta em clínquer por meio da ação combinada de calor, rotação e gravidade.

- Se o seu foco principal for a importância industrial: O forno rotativo é indispensável porque é a única tecnologia que pode fornecer de forma confiável e contínua o calor extremo e estável necessário para as reações químicas que definem as propriedades do cimento.

Em última análise, o forno rotativo é um reator altamente especializado projetado para um único propósito crítico: forjar os blocos de construção fundamentais do cimento.

Tabela de Resumo:

| Zona do Forno | Faixa de Temperatura | Processo Chave | Transformação do Material |

|---|---|---|---|

| Secagem e Pré-aquecimento | Até ~800°C | Evaporação de umidade, pré-aquecimento do material | A mistura bruta é seca e aquecida |

| Calcinação | ~800-1100°C | Decomposição do calcário (CaCO₃ → CaO + CO₂) | O calcário converte-se em óxido de cálcio |

| Sinterização (Clinkerização) | Até 1450°C | Fusão parcial e fusão dos materiais | Formação de nódulos de clínquer de cimento |

| Resfriamento | Resfriamento rápido a partir de 1450°C | Preserva as propriedades químicas do clínquer | O clínquer é estabilizado para moagem |

Otimize Seu Processo de Produção de Cimento com a KINTEK

Compreender as complexidades do forno rotativo é crucial para uma produção de cimento eficiente e de alta qualidade. Quer você esteja aumentando as operações ou otimizando uma fábrica existente, ter equipamentos confiáveis e suporte especializado é fundamental.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e consumíveis que ajudam você a analisar matérias-primas, monitorar a qualidade do clínquer e garantir que seu processo atenda aos mais altos padrões. Nossas soluções são projetadas para apoiar as necessidades exigentes da indústria de cimento, desde pesquisa e desenvolvimento até controle de qualidade.

Pronto para aprimorar seu processo de fabricação de cimento?

Entre em contato com nossos especialistas hoje mesmo para discutir como os equipamentos de precisão da KINTEK podem ajudá-lo a alcançar qualidade superior de clínquer e eficiência operacional.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade