O revestimento de carbono é um processo de modificação de superfície onde uma fina camada de carbono é depositada sobre a superfície de outro material, frequentemente um pó. Os métodos mais comuns envolvem aquecer um precursor orgânico (como açúcar ou um polímero) com o material hospedeiro em uma atmosfera inerte, um processo conhecido como pirólise, ou usar técnicas de fase gasosa como a deposição química de vapor.

O objetivo do revestimento de carbono não é simplesmente adicionar uma camada, mas sim criar uma interface condutora e protetora na superfície de um material. A técnica específica escolhida é sempre uma função das propriedades do material central e do gargalo de desempenho — como baixa condutividade ou instabilidade — que precisa ser resolvido.

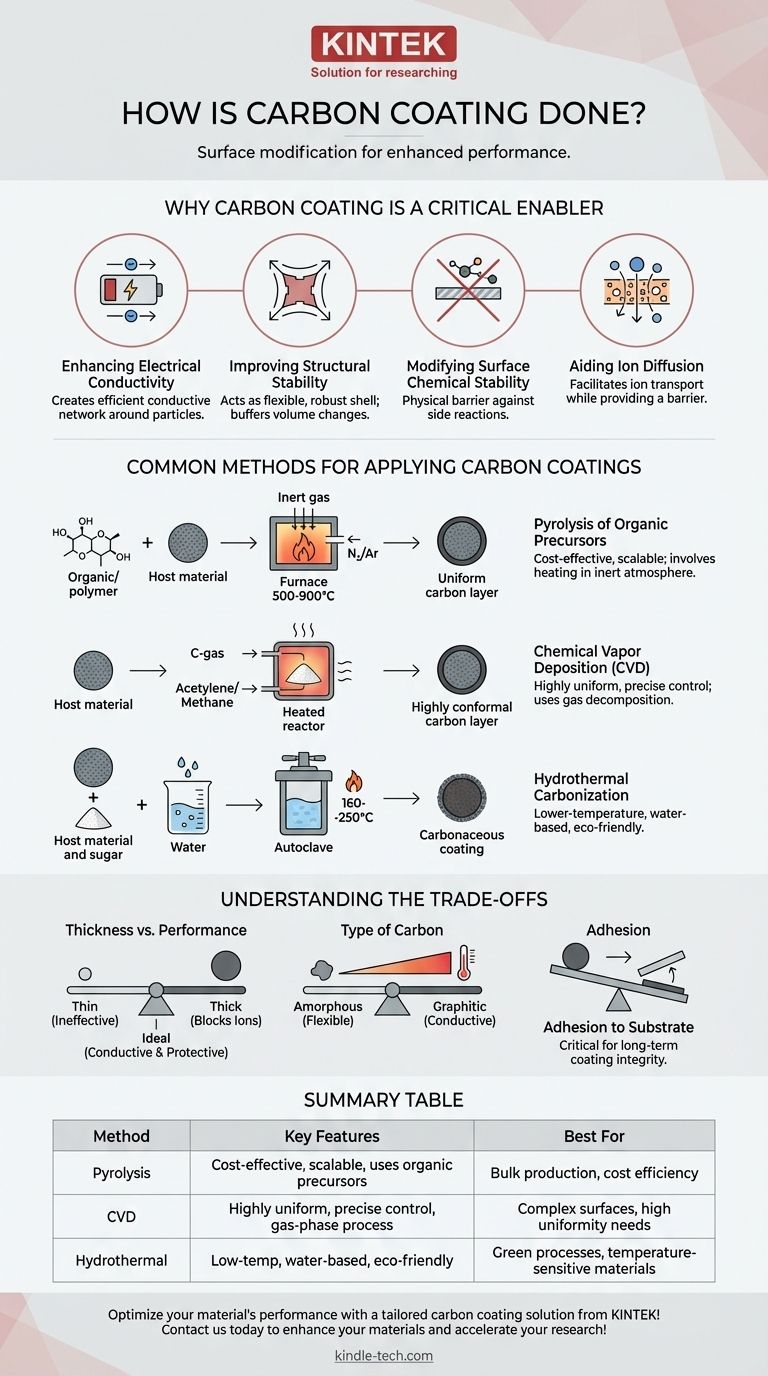

Por que o Revestimento de Carbono é um Facilitador Crítico

Antes de examinar os métodos, é essencial entender os problemas que o revestimento de carbono resolve, particularmente em materiais de alto desempenho, como os usados em baterias. O revestimento altera fundamentalmente a interação do material com seu ambiente.

Aprimorando a Condutividade Elétrica

Muitos materiais avançados de eletrodo, especialmente para baterias, têm baixa condutividade elétrica intrínseca.

Uma camada fina e uniforme de carbono cria uma rede condutora eficiente ao redor de cada partícula, garantindo que os elétrons possam se mover facilmente de e para o material durante a operação.

Melhorando a Estabilidade Estrutural

Alguns materiais, como ânodos de silício, sofrem mudanças significativas de volume durante o carregamento e descarregamento.

O revestimento de carbono atua como uma carcaça flexível e mecanicamente robusta. Ele ajuda a amortecer essa expansão e contração, impedindo que a partícula rache e perca contato elétrico com o tempo.

Modificando a Estabilidade Química da Superfície

Superfícies nuas de materiais reativos podem sofrer reações secundárias indesejáveis, por exemplo, com o eletrólito em uma bateria.

Esta camada de carbono serve como uma barreira física, prevenindo o contato direto e passivando a superfície. Isso reduz drasticamente a degradação e melhora a vida útil do ciclo e a segurança do material.

Auxiliando a Difusão de Íons

Embora forneça uma barreira, um revestimento bem projetado ainda deve permitir a passagem de íons (como íons de Li). Um revestimento de carbono adequadamente estruturado pode ser projetado para facilitar o transporte de íons, garantindo que a camada protetora não prejudique a função principal do material.

Métodos Comuns para Aplicar Revestimentos de Carbono

O método usado para aplicar o revestimento é fundamental, pois determina a espessura, uniformidade do revestimento e o tipo de carbono produzido.

Pirólise de Precursores Orgânicos

Este é o método mais comum e escalável. O material central é misturado com um composto orgânico contendo carbono, como glicose, piche ou vários polímeros.

A mistura é então aquecida a uma alta temperatura (tipicamente 500-900°C) em uma atmosfera inerte (como nitrogênio ou argônio). O calor decompõe o precursor orgânico, deixando um resíduo de carbono na superfície do material.

Deposição Química de Vapor (CVD)

Na CVD, o material a ser revestido é aquecido em um reator. Um gás contendo carbono, como acetileno ou metano, é então introduzido.

Em altas temperaturas, esses gases se decompõem na superfície quente do material, depositando uma camada de carbono altamente uniforme e conforme. Este método oferece excelente controle, mas é frequentemente mais complexo e caro.

Carbonização Hidrotermal

Este é um método à base de água e de temperatura mais baixa. O material é suspenso em água com uma fonte de carbono, tipicamente um açúcar como a glicose.

A mistura é selada em um autoclave e aquecida a cerca de 160-250°C. A alta pressão e temperatura fazem com que o açúcar se desidrate e forme um revestimento carbonáceo nas partículas.

Compreendendo as Compensações (Trade-offs)

Aplicar um revestimento de carbono não é isento de desafios. A eficácia é ditada por um equilíbrio cuidadoso de vários fatores.

Espessura do Revestimento vs. Desempenho

Um revestimento ideal é apenas espesso o suficiente para fornecer condutividade e proteção.

Se o revestimento for muito fino ou não uniforme, ele falha em cumprir sua função. Se for muito espesso, pode bloquear as vias de íons e adicionar "peso morto", reduzindo a densidade geral de energia do material.

Tipo de Carbono

A temperatura e o método utilizados determinam a estrutura do carbono. Temperaturas mais baixas geralmente produzem carbono amorfo, que é menos condutor, mas mais flexível.

Temperaturas mais altas podem produzir carbono grafítico mais ordenado, que oferece condutividade elétrica superior, mas às vezes pode ser mais quebradiço.

Adesão ao Substrato

A ligação entre a camada de carbono e o material central é crítica. Se a adesão for ruim, o revestimento pode se delaminar durante o processamento ou operação, tornando-o completamente inútil. A escolha do precursor e das condições do processo influencia fortemente essa propriedade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia correta de revestimento de carbono depende inteiramente do seu material, orçamento e resultado desejado.

- Se seu foco principal for produção em massa e custo-benefício: A pirólise de precursores orgânicos simples é a abordagem mais prática e amplamente utilizada.

- Se seu foco principal for um revestimento altamente preciso e uniforme em superfícies complexas: A Deposição Química de Vapor (CVD) oferece controle incomparável, embora a um custo mais alto.

- Se seu foco principal for um processo verde e de temperatura mais baixa: A carbonização hidrotermal oferece uma alternativa eficaz, à base de água, à pirólise de alta temperatura.

Em última análise, o revestimento de carbono mais eficaz é aquele meticulosamente projetado para resolver o gargalo de desempenho específico do seu material central.

Tabela de Resumo:

| Método | Características Principais | Melhor Para |

|---|---|---|

| Pirólise | Custo-benefício, escalável, usa precursores orgânicos | Produção em massa, eficiência de custo |

| Deposição Química de Vapor (CVD) | Altamente uniforme, controle preciso, processo em fase gasosa | Superfícies complexas, necessidades de alta uniformidade |

| Carbonização Hidrotermal | Baixa temperatura, à base de água, ecologicamente correto | Processos verdes, materiais sensíveis à temperatura |

Otimize o desempenho do seu material com uma solução de revestimento de carbono personalizada da KINTEK!

Nossa experiência em equipamentos de laboratório e consumíveis garante que você obtenha o método de revestimento certo — seja pirólise de custo-benefício, CVD preciso ou carbonização hidrotermal ecológica — para resolver seus desafios específicos em condutividade, estabilidade e longevidade.

Entre em contato conosco hoje para discutir como podemos aprimorar seus materiais e acelerar sua pesquisa!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos