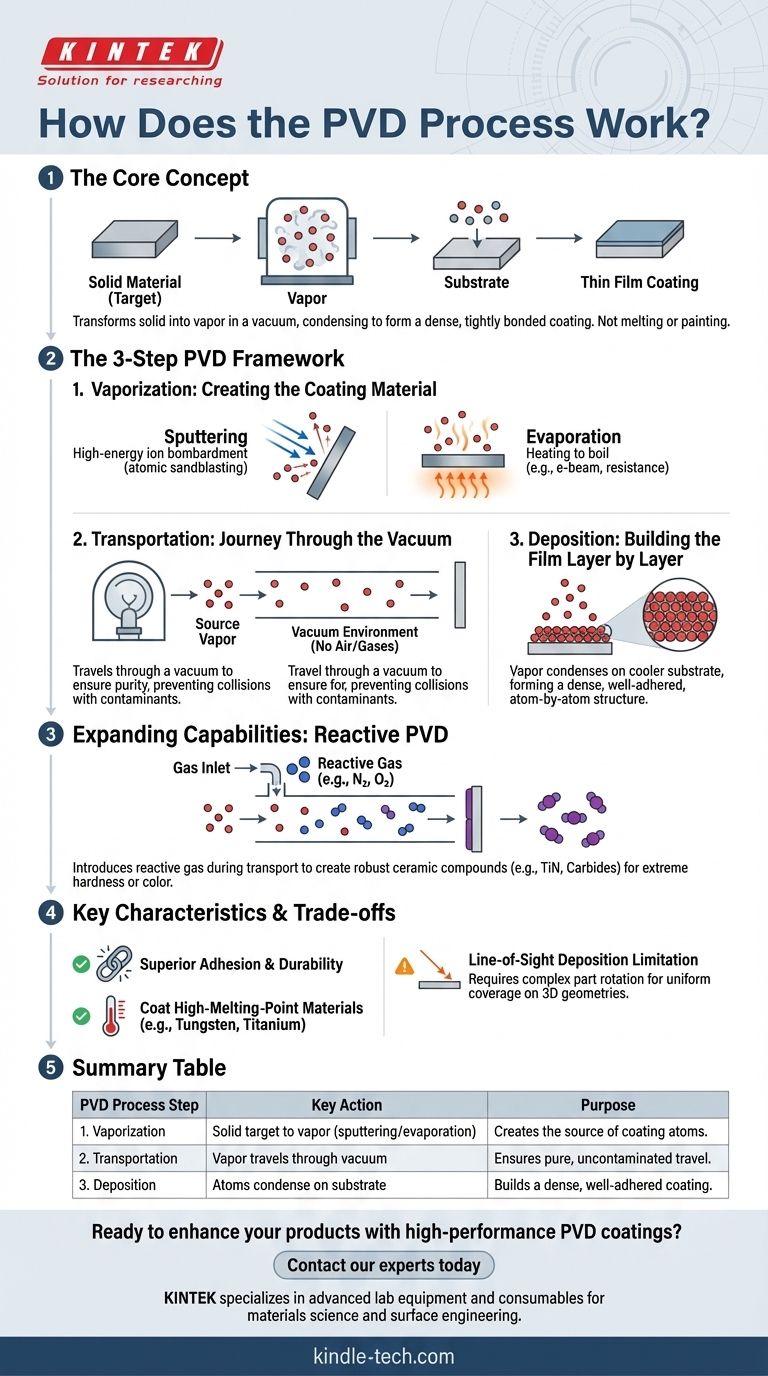

Em sua essência, a Deposição Física de Vapor (PVD) é um método de deposição a vácuo usado para produzir filmes finos e revestimentos de alto desempenho. O processo funciona transformando um material sólido em vapor, transportando esse vapor através de uma câmara de vácuo e permitindo que ele se condense na superfície de um objeto, ou substrato, onde forma um revestimento fino e fortemente aderido.

O princípio fundamental do PVD não é sobre fusão ou pintura, mas sobre a conversão de um material sólido diretamente em um vapor de átomos ou moléculas individuais dentro de um vácuo. Este ambiente controlado é o que permite a criação de revestimentos excepcionalmente puros, densos e duráveis, que muitas vezes são impossíveis de obter com outros métodos.

O Processo PVD: Uma Estrutura de Três Etapas

Todo processo PVD, independentemente da técnica específica utilizada, segue a mesma sequência fundamental de eventos. Compreender estas três etapas é fundamental para entender como o PVD alcança seus resultados únicos.

Etapa 1: Vaporização - Criação do Material de Revestimento

A primeira etapa é gerar um vapor a partir do material de origem sólido, conhecido como "alvo". Isso não é feito apenas com calor simples, mas com processos físicos de alta energia.

Os dois métodos primários de vaporização são:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia de um plasma gasoso. Pense nisso como um jateamento de areia em escala atômica, onde o impacto dos íons desalojam átomos do alvo, ejetando-os para a câmara de vácuo.

- Evaporação: O material alvo é aquecido em vácuo usando métodos como um feixe de elétrons ou aquecimento por resistência simples até que ferva e libere um vapor de átomos ou moléculas.

Etapa 2: Transporte - A Jornada Através do Vácuo

Uma vez que os átomos são liberados do alvo, eles viajam através da câmara de vácuo em direção ao substrato.

O ambiente de vácuo é crítico. Ao remover o ar e outros gases, ele garante que os átomos vaporizados possam viajar da fonte para o substrato sem colidir ou reagir com partículas indesejadas. Isso preserva a pureza do revestimento.

Etapa 3: Deposição - Construindo o Filme Camada por Camada

Quando os átomos vaporizados atingem a superfície mais fria do substrato, eles se condensam de volta a um estado sólido.

Essa condensação forma um filme fino que cresce átomo por átomo. Como os átomos que chegam frequentemente possuem alta energia cinética, eles podem se organizar em uma estrutura muito densa e bem aderida, criando uma forte ligação com a superfície do substrato.

Expandindo Capacidades com PVD Reativo

Embora o processo de três etapas possa depositar materiais puros como metais, uma variação comum chamada PVD Reativo é usada para criar revestimentos compostos ainda mais robustos.

Como Funciona um Processo Reativo

Durante a etapa de transporte, um gás reativo específico — como nitrogênio, oxigênio ou um gás contendo carbono — é intencionalmente introduzido na câmara de vácuo.

Por Que É Usado: Criação de Revestimentos Cerâmicos

Os átomos de metal vaporizados reagem com esse gás para formar um novo composto antes ou enquanto se depositam no substrato. Por exemplo, o vapor de titânio pode reagir com o gás nitrogênio para formar nitreto de titânio (TiN), uma cerâmica extremamente dura e de cor dourada.

Essa técnica permite a deposição de revestimentos cerâmicos de alto desempenho, como nitretos, carbetos e óxidos, a partir de um simples alvo metálico, expandindo dramaticamente a gama de propriedades de superfície possíveis.

Compreendendo as Principais Características e Compromissos

O PVD é escolhido por razões específicas, mas vem com seu próprio conjunto de considerações operacionais.

Adesão e Durabilidade Superiores

Os revestimentos PVD são conhecidos por sua adesão excepcional. O ambiente de alta energia limpa naturalmente a superfície do substrato em nível atômico, e a deposição energética promove uma forte ligação entre o revestimento e o objeto.

Capacidade de Revestir Materiais de Alto Ponto de Fusão

Como o PVD usa bombardeamento físico (sputtering) ou energia focada (feixes de elétrons) para vaporização, ele pode facilmente criar vapores a partir de materiais com pontos de fusão extremamente altos, como tungstênio e titânio, que são difíceis de manusear com outros métodos.

A Limitação: Deposição por Linha de Visada

Os átomos vaporizados viajam em linha reta do alvo para o substrato. Essa natureza de "linha de visada" significa que pode ser desafiador revestir uniformemente geometrias complexas com superfícies ocultas. Rotação sofisticada de peças e fixação são frequentemente necessárias para garantir uma cobertura uniforme.

Como Aplicar Isso ao Seu Objetivo

Compreender os fundamentos ajuda você a determinar se o PVD é a abordagem certa para sua aplicação.

- Se o seu foco principal é um filme metálico puro e denso: O PVD padrão por sputtering ou evaporação é o caminho direto para obter um revestimento de alta qualidade.

- Se o seu foco principal é dureza extrema, resistência ao desgaste ou uma cor específica: O PVD Reativo é a escolha necessária para formar um revestimento composto cerâmico robusto como TiN ou Al2O3.

- Se você está revestindo uma peça complexa e tridimensional: Você deve planejar a rotação planetária ou manipulação multi-eixos durante o processo para superar as limitações da linha de visada e obter uma cobertura uniforme.

Ao compreender os princípios de como um material é vaporizado, transportado e depositado, você pode especificar efetivamente a estratégia de revestimento correta para o resultado desejado.

Tabela Resumo:

| Etapa do Processo PVD | Ação Chave | Propósito |

|---|---|---|

| 1. Vaporização | Material alvo sólido é convertido em vapor via sputtering ou evaporação. | Cria a fonte de átomos de revestimento. |

| 2. Transporte | Átomos vaporizados viajam através de uma câmara de vácuo. | Garante um transporte puro e não contaminado para o substrato. |

| 3. Deposição | Átomos se condensam no substrato, formando um filme fino. | Constrói um revestimento denso e bem aderido camada por camada. |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais e engenharia de superfícies. Seja você desenvolvendo novos revestimentos ou otimizando seu processo de deposição, nossa expertise e soluções podem ajudá-lo a alcançar adesão, durabilidade e desempenho superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de revestimento PVD do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados