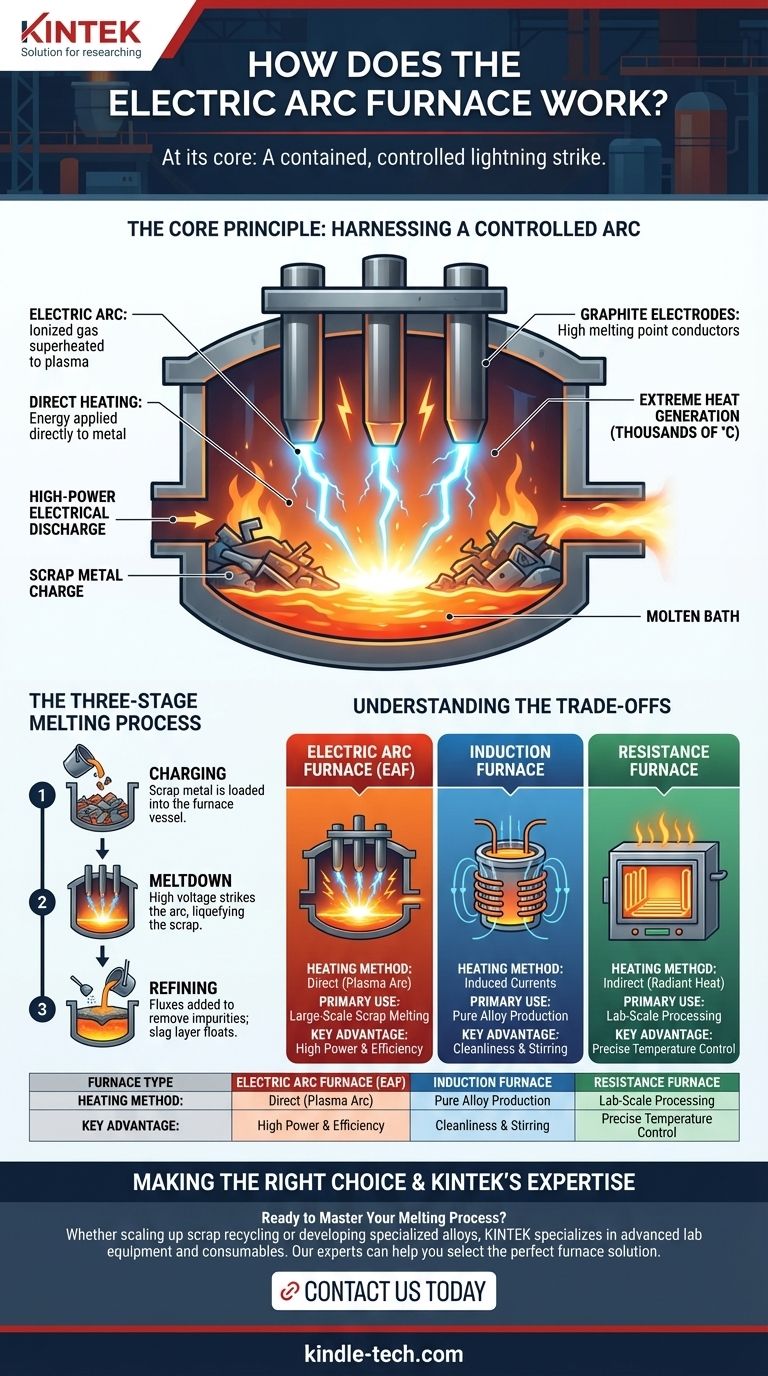

Em sua essência, um forno elétrico a arco (FEA) opera como um raio contido e controlado. Ele usa eletrodos de grafite maciços para fazer passar uma enorme corrente elétrica através de uma carga metálica (tipicamente sucata de aço), criando um arco elétrico. Este arco gera um calor incrivelmente intenso, atingindo milhares de graus Celsius, que derrete rapidamente o metal.

A distinção crucial de um forno a arco é o uso de aquecimento direto via arco de plasma. Ao contrário de outros fornos que aquecem o ambiente circundante ou um recipiente, o FEA aplica sua energia diretamente ao metal, tornando-o uma ferramenta excepcionalmente poderosa e eficiente para derreter grandes quantidades de material de sucata.

O Princípio Fundamental: Aproveitando um Arco Controlado

A potência de um forno elétrico a arco vem de um fenômeno simples, mas poderoso. Ele transforma energia elétrica em energia térmica com brutal eficiência.

O que é um Arco Elétrico?

Um arco elétrico é uma descarga elétrica de alta potência que ocorre quando a eletricidade salta uma lacuna entre dois condutores — neste caso, entre os eletrodos e a sucata metálica. Essa descarga ioniza o gás na lacuna, criando um canal de plasma superaquecido.

Como o Arco Gera Calor Intenso

O arco de plasma é o coração da operação do forno. Ele irradia uma imensa energia térmica, transferindo rapidamente calor para o metal sólido. Este processo é muito mais direto e intenso do que o aquecimento indireto usado em muitos outros tipos de fornos.

O Papel dos Eletrodos de Grafite

O forno usa grandes eletrodos de grafite por duas razões principais. Primeiro, o grafite é um excelente condutor elétrico. Segundo, e mais importante, ele tem um ponto de fusão extremamente alto e pode suportar as incríveis temperaturas geradas pelo arco sem ser consumido muito rapidamente.

O Processo de Fusão em Três Estágios

A operação de um FEA não se trata apenas de fusão; é um processo refinado e multiestágio projetado para produzir aço de uma qualidade específica.

Estágio 1: Carregamento

O processo começa carregando o forno. Um grande balde despeja sucata metálica no vaso do forno. Esta carga é frequentemente pré-aquecida para melhorar a eficiência energética.

Estágio 2: Fusão

Uma vez carregado, o teto do forno é fechado, e os eletrodos de grafite são abaixados em direção ao metal. Uma alta voltagem é aplicada, acionando o arco entre os eletrodos e a carga. O calor intenso inicia o período de fusão, liquefazendo a sucata em um banho de metal fundido.

Estágio 3: Refino

Derreter o metal é apenas metade da batalha. Durante o estágio de refino, fundentes como cal virgem são adicionados ao banho de metal fundido. Esses materiais se combinam com as impurezas do aço para formar uma camada líquida chamada escória, que flutua sobre o metal fundido e pode ser facilmente removida.

Compreendendo as Trocas: Forno a Arco vs. Outros Fornos

Para realmente entender o FEA, é útil compará-lo com outros fornos industriais comuns. A principal diferença reside no método de transferência de calor.

Aquecimento Direto vs. Indireto

Um FEA usa aquecimento direto; a fonte de energia (o arco) está em contato direto com o material que está sendo aquecido. A maioria dos outros fornos, como fornos de câmara ou tubulares, usa aquecimento indireto. Eles dependem de elementos de aquecimento ou chamas para aquecer o interior do forno, que então aquece o material por radiação e convecção. Isso é geralmente mais lento e menos potente.

Forno a Arco vs. Forno de Indução

Um forno de indução também usa eletricidade, mas de uma maneira completamente diferente. Ele gera um poderoso campo magnético, que induz correntes parasitas dentro do próprio metal. Essas correntes geram calor por resistência. Este método é excelente para criar ligas muito puras e proporciona uma agitação natural da fusão, mas carece do poder de fusão bruto de um FEA para o processamento de sucata em larga escala.

Forno a Arco vs. Fornos de Resistência

Fornos de câmara ou tubulares em escala de laboratório usam elementos de aquecimento resistivos (bobinas de metal ou cerâmica) que brilham quando a eletricidade passa por eles. Eles aquecem o ar ou um tubo de trabalho, que então aquece lentamente a amostra. Isso permite um excelente controle e uniformidade de temperatura, mas não é adequado para derreter toneladas de aço.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material, da escala da operação e do produto final desejado.

- Se o seu foco principal é derreter grandes volumes de sucata de aço de forma eficiente: O Forno Elétrico a Arco é o padrão da indústria devido à sua potência inigualável e capacidade de aquecimento direto e intenso.

- Se o seu foco principal é criar ligas altamente puras e especializadas em vácuo controlado: Um Forno de Indução (especialmente um Fusor de Indução a Vácuo) é superior por sua limpeza e agitação eletromagnética.

- Se o seu foco principal é o tratamento térmico preciso ou o processamento de amostras em escala de laboratório: Um forno de câmara ou tubular usando elementos de resistência oferece a melhor uniformidade e controle de temperatura.

Em última análise, dominar o aquecimento industrial é sobre selecionar a ferramenta certa para o trabalho metalúrgico específico.

Tabela Resumo:

| Característica | Forno Elétrico a Arco (FEA) | Forno de Indução | Forno de Resistência |

|---|---|---|---|

| Método de Aquecimento | Direto (Arco de Plasma) | Correntes Induzidas | Indireto (Calor Radiante) |

| Uso Principal | Fusão de Sucata em Larga Escala | Produção de Liga Pura | Processamento em Escala de Laboratório |

| Principal Vantagem | Alta Potência e Eficiência | Limpeza e Agitação | Controle Preciso de Temperatura |

Pronto para Dominar Seu Processo de Fusão?

Seja para aumentar a reciclagem de sucata metálica ou desenvolver ligas especializadas, escolher a tecnologia de forno certa é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório, atendendo às necessidades precisas de laboratórios e instalações industriais.

Nossos especialistas podem ajudá-lo a selecionar a solução de forno perfeita para aumentar a eficiência, pureza e controle em suas operações.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como limpar um forno tubular de alumina? Prolongue a vida útil do tubo com manutenção adequada

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo