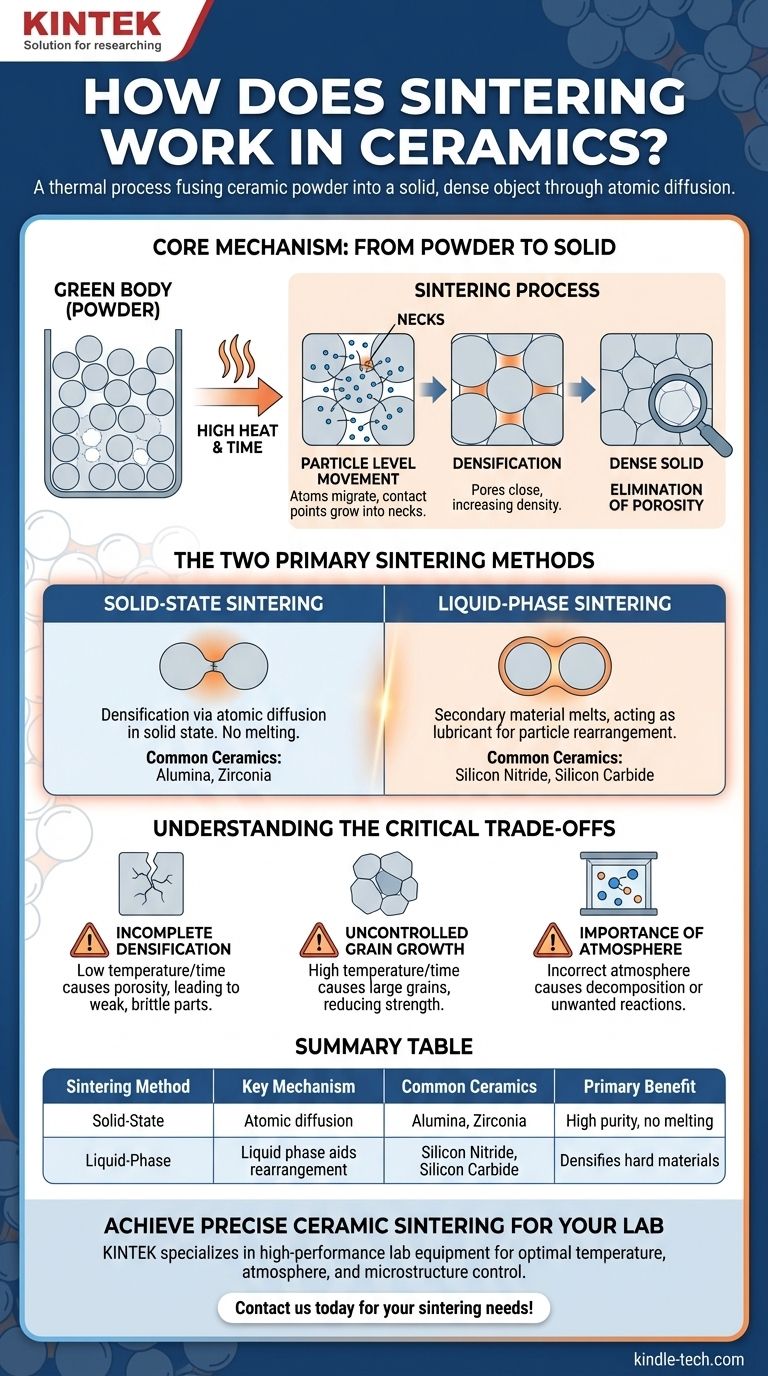

Em sua essência, a sinterização é um processo térmico que funde partículas de pó cerâmico em um objeto sólido e denso. Ela consegue isso aplicando calor elevado, às vezes com pressão, para consolidar o material sem derretê-lo. Essa transformação é impulsionada pela difusão atômica, onde os átomos migram entre as partículas, eliminando os poros entre elas e criando uma estrutura forte e unificada.

O verdadeiro propósito da sinterização não é apenas ligar partículas, mas sim reengenheirar fundamentalmente a microestrutura interna do material. É a etapa crítica que transforma um pó solto em uma cerâmica policristalina de alto desempenho com propriedades específicas e desejáveis.

O Mecanismo Central: Do Pó ao Sólido

A sinterização é a ponte entre um pó moldado, frequentemente chamado de "corpo verde", e um componente cerâmico acabado e durável. O processo é regido por movimentos precisos a nível atômico.

O que Acontece no Nível da Partícula?

Sob calor elevado, os átomos nas partículas cerâmicas tornam-se mais móveis. Eles começam a se mover e migrar através das fronteiras onde as partículas se tocam, um processo conhecido como difusão. Essa transferência de massa faz com que os pontos de contato entre as partículas cresçam formando "pescoços".

À medida que esses pescoços se alargam, as partículas se aproximam. Esse movimento fecha gradualmente os espaços vazios, ou poros, que existiam no compactado de pó original.

O Objetivo: Densificação

O objetivo principal da sinterização é a densificação. Ao eliminar a porosidade, o processo aumenta drasticamente a densidade do material. Isso resulta em um corpo cerâmico com forma estável, estrutura interna uniforme e resistência mecânica significativamente melhorada.

Os Dois Principais Métodos de Sinterização

As cerâmicas são sinterizadas usando uma de duas abordagens principais, escolhidas com base nas propriedades intrínsecas do material.

Sinterização em Estado Sólido

Este é o método mais comum, usado para cerâmicas como alumina e zircônia. Na sinterização em estado sólido, a densificação ocorre inteiramente através da difusão atômica no material sólido. Não há fusão envolvida. As partículas se fundem diretamente umas com as outras à medida que o material migra para preencher os vazios.

Sinterização em Fase Líquida

Este método é usado para cerâmicas mais difíceis de densificar, como nitreto de silício e carbeto de silício. Envolve a adição de uma pequena quantidade de um material secundário que derrete na temperatura de sinterização.

Essa fase líquida temporária reveste as partículas cerâmicas. Ela atua como um lubrificante, permitindo que as partículas deslizem e se rearranjem mais facilmente devido às forças capilares, o que acelera a densificação. O líquido então se solidifica ao resfriar, tornando-se parte da matriz cerâmica final.

Compreendendo os Compromissos Críticos

Embora a sinterização seja essencial, seu sucesso depende de um controle preciso. O processo não se trata apenas de aplicar calor; trata-se de gerenciar um equilíbrio delicado para alcançar o resultado desejado.

O Risco de Densificação Incompleta

Se a temperatura for muito baixa ou o tempo for muito curto, o processo de difusão será incompleto. Isso deixa uma porosidade significativa, resultando em um componente fraco e quebradiço que não atende aos requisitos de desempenho para aplicações como ferramentas de corte ou isoladores.

O Desafio do Crescimento Descontrolado de Grãos

Inversamente, se a temperatura for muito alta ou mantida por muito tempo, os grãos dentro da cerâmica podem crescer excessivamente. Embora a peça possa estar densa, grãos grandes podem frequentemente reduzir a resistência mecânica e a tenacidade à fratura. O objetivo é um material denso com uma estrutura de grãos fina e uniforme.

A Importância da Atmosfera

A atmosfera dentro do forno é um parâmetro crítico. Ela pode prevenir ou promover reações químicas com o material cerâmico. Uma atmosfera incorreta pode levar à decomposição ou a mudanças químicas indesejadas, comprometendo as propriedades finais do material, como sua capacidade de isolamento elétrico.

Fazendo a Escolha Certa para o Seu Objetivo

O controle dos parâmetros de sinterização dita diretamente as propriedades finais da cerâmica, tornando-a a etapa mais importante na fabricação.

- Se o seu foco principal são componentes de alta pureza: A sinterização em estado sólido é o método preferido, pois evita a introdução de aditivos que possam atuar como contaminantes.

- Se o seu foco principal é a densificação de materiais muito duros: A sinterização em fase líquida é frequentemente a única maneira prática de alcançar a densidade total e propriedades mecânicas superiores.

- Se o seu foco principal é o desempenho máximo: O controle preciso da temperatura, tempo e atmosfera é inegociável para criar a microestrutura ideal para resistência, dureza e estabilidade térmica.

Em última análise, dominar o processo de sinterização é o que desbloqueia todo o potencial de engenharia dos materiais cerâmicos avançados.

Tabela Resumo:

| Método de Sinterização | Mecanismo Chave | Cerâmicas Comuns | Benefício Principal |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica em estado sólido | Alumina, Zircônia | Alta pureza, sem fusão |

| Sinterização em Fase Líquida | Fase líquida auxilia no rearranjo das partículas | Nitreto de Silício, Carbeto de Silício | Permite a densificação de materiais duros |

Pronto para alcançar a sinterização cerâmica precisa para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processamento avançado de cerâmicas. Nossos fornos de sinterização e experiência garantem controle de temperatura, gerenciamento de atmosfera e resultados microestruturais ideais para materiais como alumina, zircônia e nitreto de silício. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

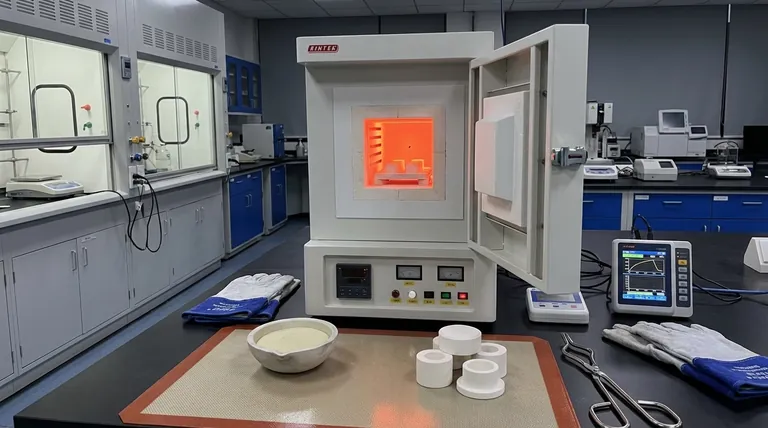

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Quão quente o metal pode ficar? De Pontos de Fusão a Temperaturas de Plasma

- Qual é o metal mais comum usado para a forja? Comece com Aço Doce para o Sucesso na Forja

- Qual é a relação entre a temperatura de sinterização e a temperatura de fusão? Principais diferenças para engenheiros de materiais

- Quais são as vantagens e desvantagens da sinterização? Um Guia para a Fabricação de Alto Desempenho