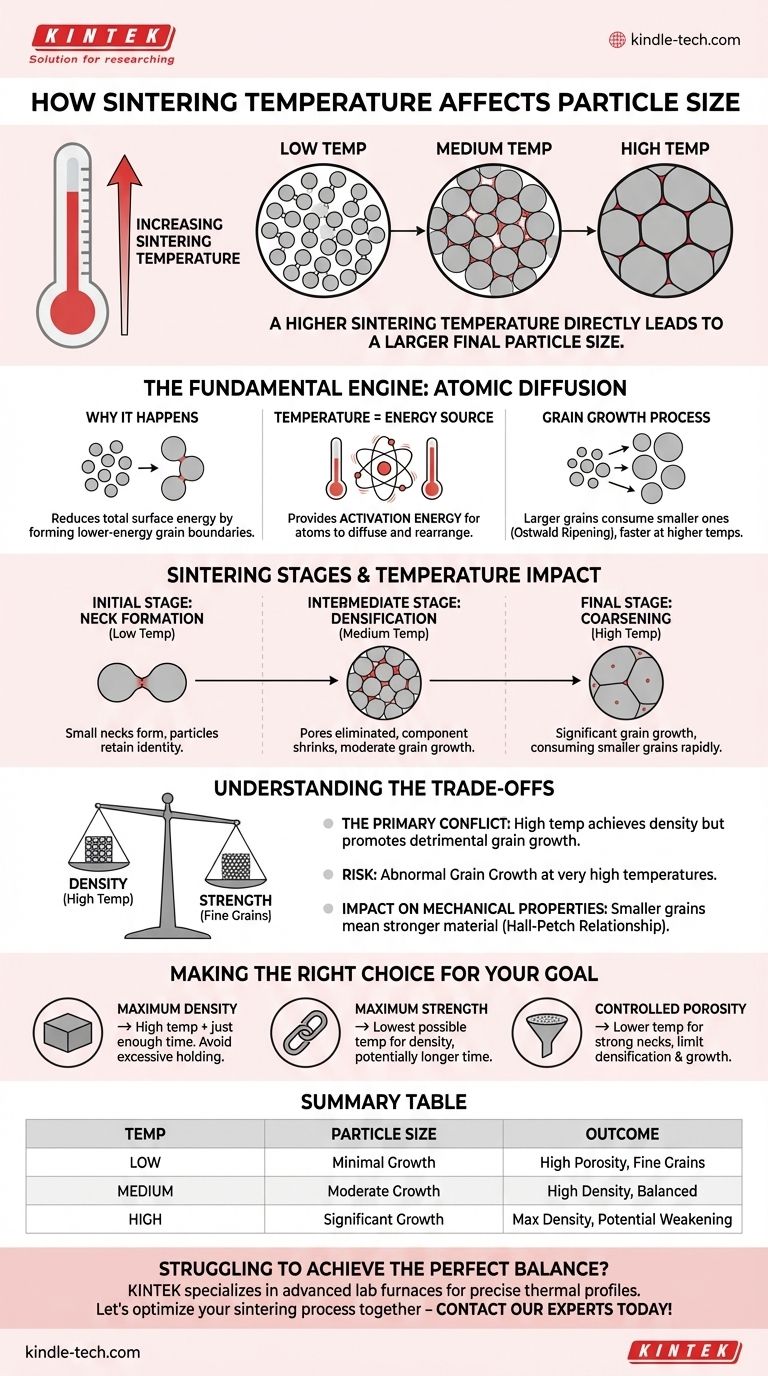

Em resumo, uma temperatura de sinterização mais alta leva diretamente a um tamanho de partícula final maior. A sinterização utiliza energia térmica para impulsionar a difusão atômica, fazendo com que partículas individuais se liguem e cresçam em domínios cristalinos maiores, ou "grãos". Ao aumentar a temperatura, você acelera dramaticamente esse processo de difusão, promovendo um crescimento de grãos mais rápido e extenso.

O desafio central em qualquer processo de sinterização é gerenciar uma compensação fundamental. Embora temperaturas mais altas sejam necessárias para atingir alta densidade eliminando poros, elas também promovem agressivamente o crescimento de grãos, o que pode ser prejudicial às propriedades mecânicas finais do material.

O Motor Fundamental: Difusão Atômica

Para controlar o tamanho das partículas, você deve primeiro entender o mecanismo subjacente que impulsiona todo o processo de sinterização. Não se trata de fusão; trata-se de átomos se movendo em estado sólido.

Por Que a Sinterização Acontece

Um compacto de pó é um sistema de alta energia devido à sua vasta área superficial. A natureza sempre busca o estado de menor energia.

A sinterização é o processo pelo qual o sistema reduz sua energia superficial total, substituindo interfaces sólido-vapor (superfícies de partículas) por interfaces sólido-sólido de menor energia (contornos de grão).

Temperatura como Fonte de Energia

Para que os átomos se movam e se rearranjem para formar esses novos contornos, eles precisam de energia. Isso é chamado de energia de ativação.

A temperatura fornece essa energia térmica. Uma temperatura mais alta dá a mais átomos a energia necessária para quebrar suas ligações, difundir-se através de superfícies ou através da rede de partículas, e religar-se em uma configuração mais estável. É o pedal do acelerador para todo o processo.

O Processo de Crescimento de Grãos

À medida que as partículas se ligam e os poros diminuem, regiões cristalinas distintas chamadas grãos são formadas. A interface entre dois grãos é um contorno de grão.

O crescimento de grãos ocorre à medida que esses contornos migram. Para reduzir ainda mais a energia, grãos maiores consomem grãos menores e menos estáveis em um processo conhecido como Amadurecimento de Ostwald. Temperaturas mais altas fazem com que essa migração de contorno aconteça muito mais rapidamente, levando a uma microestrutura final mais grosseira (com grãos maiores).

Como a Temperatura Controla as Etapas da Sinterização

O efeito da temperatura torna-se mais claro ao observar as distintas etapas da sinterização. Temperaturas mais altas aceleram cada etapa, mas seu impacto na etapa final é mais crítico para o controle do tamanho das partículas.

Etapa Inicial: Formação de Pescoços

Em temperaturas relativamente mais baixas, a primeira coisa que acontece é a formação de "pescoços" nos pontos de contato entre partículas adjacentes.

Essa ligação inicial reduz alguma área superficial, mas as partículas mantêm em grande parte sua identidade original.

Etapa Intermediária: Densificação

À medida que a temperatura aumenta, as taxas de difusão sobem significativamente. Os poros começam a encolher e são eliminados à medida que o material é transportado para preencher os vazios.

Esta é a etapa principal para a densificação, onde o componente encolhe e sua densidade se aproxima de seu máximo teórico. O crescimento de grãos também ocorre aqui, mas a densificação é frequentemente o processo dominante.

Etapa Final: Coarsening e Crescimento de Grãos

Uma vez que o material está quase denso (tipicamente >92% da densidade teórica), os poros restantes são isolados. O mecanismo principal para uma maior redução de energia é agora o crescimento significativo de grãos.

Em altas temperaturas de sinterização, esta etapa prossegue rapidamente. Os contornos de grão varrem o material, consumindo grãos menores e aumentando drasticamente o tamanho médio da partícula ou do grão. Se mantido em alta temperatura por muito tempo, esse efeito pode ser extremo.

Compreendendo as Compensações

Manipular a temperatura de sinterização nunca se trata de um único resultado. Trata-se de equilibrar objetivos concorrentes para alcançar as propriedades finais desejadas.

O Conflito Primário: Densidade vs. Tamanho de Grão

Esta é a compensação mais crítica. Para obter um material totalmente denso e livre de poros, você geralmente precisa de altas temperaturas. No entanto, essas mesmas altas temperaturas levarão inevitavelmente a grãos maiores.

Para muitas aplicações, particularmente as estruturais, você precisa tanto de alta densidade quanto de uma estrutura de grão fina. Alcançar isso requer controle preciso sobre o perfil de temperatura e tempo.

O Risco de Crescimento Anormal de Grãos

Em temperaturas muito altas, ou com certas composições de material, alguns grãos podem crescer desproporcionalmente grandes em detrimento de todos os outros. Esse crescimento de grãos "anormal" ou "descontrolado" cria uma microestrutura não uniforme e é quase sempre prejudicial ao desempenho.

O Impacto nas Propriedades Mecânicas

Para a maioria dos metais e cerâmicas, a resistência mecânica é inversamente proporcional ao tamanho do grão. Isso é descrito pela relação de Hall-Petch.

Grãos menores significam mais contornos de grão, que atuam como obstáculos ao movimento de discordâncias, tornando o material mais forte e mais duro. Portanto, o crescimento excessivo de grãos devido a altas temperaturas de sinterização frequentemente resulta em um produto final mais fraco e mais frágil.

Fazendo a Escolha Certa para o Seu Objetivo

Sua temperatura de sinterização ideal não é um número fixo; ela é ditada inteiramente pelo objetivo final do seu material.

- Se seu foco principal é a densidade máxima: Use uma temperatura relativamente alta combinada com tempo suficiente para fechar a porosidade, mas evite mantê-la na temperatura máxima por muito tempo para limitar o coarsening excessivo dos grãos.

- Se seu foco principal é a resistência máxima (estrutura de grão fino): Use a menor temperatura possível que ainda possa atingir a densidade necessária, potencialmente por um período mais longo. Técnicas avançadas como Sinterização por Plasma de Faísca (SPS) ou o uso de inibidores de crescimento de grãos também podem ser necessárias.

- Se seu foco principal é a porosidade controlada (por exemplo, para filtros ou implantes): Use uma temperatura de sinterização mais baixa, suficiente para formar pescoços fortes entre as partículas, mas não alta o suficiente para causar densificação ou crescimento de grãos significativos.

Em última análise, dominar a sinterização é sobre aplicar energia térmica com precisão para controlar o movimento atômico, guiando o material para sua forma final desejada.

Tabela Resumo:

| Temperatura de Sinterização | Efeito no Tamanho da Partícula/Grão | Resultado Primário |

|---|---|---|

| Baixa | Crescimento Mínimo | Alta Porosidade, Grãos Finos |

| Média | Crescimento Moderado | Alta Densidade, Propriedades Equilibradas |

| Alta | Crescimento Significativo/Excessivo | Densidade Máxima, Potencial Enfraquecimento |

Com dificuldades para alcançar o equilíbrio perfeito entre densidade e resistência em seus materiais sinterizados? O controle preciso da temperatura de sinterização é crítico. A KINTEK é especializada em fornos de laboratório avançados e equipamentos que fornecem os perfis térmicos exatos necessários para resultados consistentes e de alta qualidade. Nossas soluções ajudam você a dominar o processo de sinterização, seja seu objetivo a densidade máxima, resistência superior ou porosidade controlada. Vamos otimizar seu processo de sinterização juntos – entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?