Em sua essência, a têmpera é um caos químico controlado. Na ciência dos materiais, é o processo de resfriar rapidamente uma peça de trabalho quente, na maioria das vezes aço, para fixar uma estrutura atômica desejável, mas instável. Em vez de permitir que os átomos tenham tempo para se acomodar em um estado macio e relaxado, a têmpera os aprisiona em uma configuração de alta energia e tensão, aumentando dramaticamente a dureza e a resistência do material.

A têmpera não se trata apenas de esfriar algo; é uma corrida contra o tempo em nível atômico. O objetivo é resfriar um metal tão rapidamente que seus átomos não consigam se rearranjar em sua estrutura cristalina preferida e macia, congelando-os em um estado altamente estressado, duro e quebradiço conhecido como martensita.

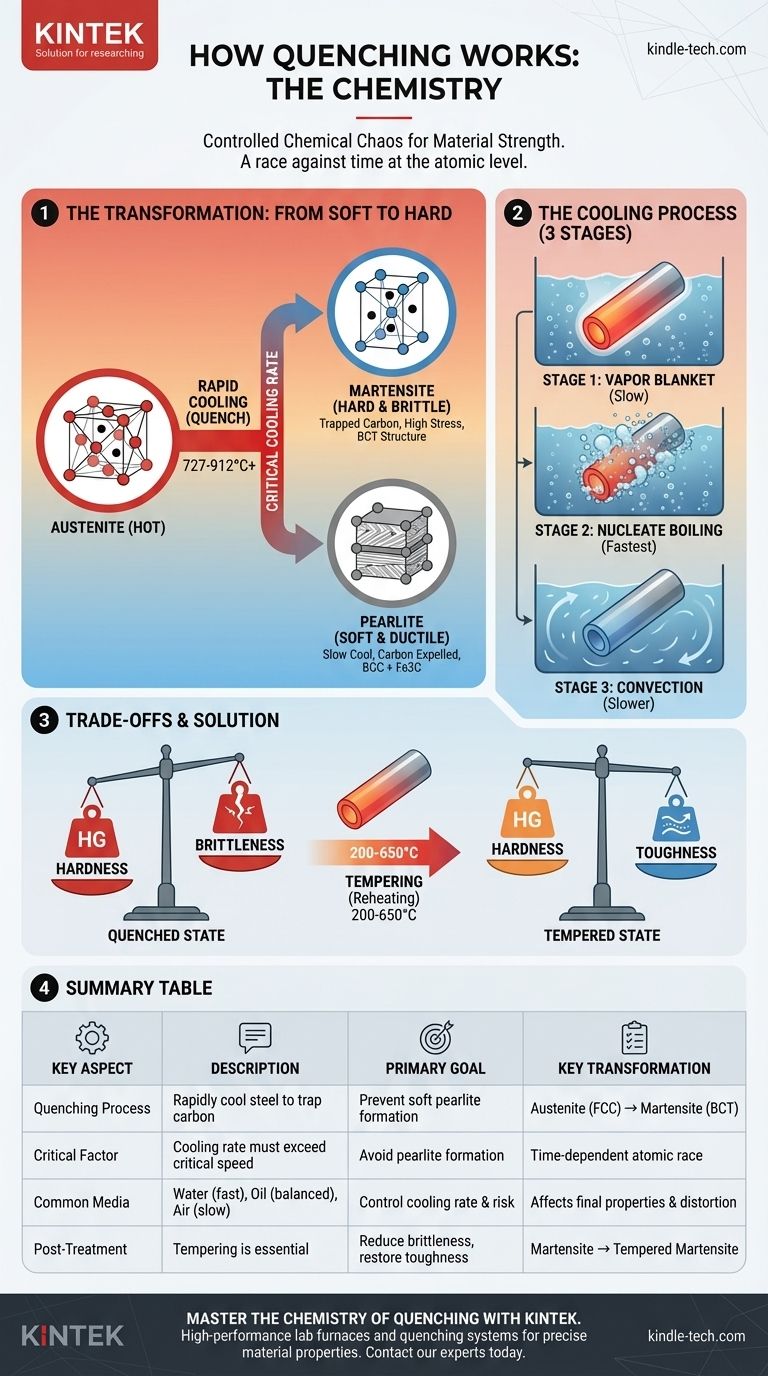

O Objetivo: Da Austenita Macia à Martensita Dura

Para entender a têmpera, você deve primeiro entender as diferentes estruturas, ou fases, que o aço pode adotar. A taxa de resfriamento é o interruptor que determina qual fase se torna dominante.

O Estado de Alta Temperatura: Austenita

Quando o aço é aquecido acima de uma temperatura crítica (tipicamente 727-912°C ou 1340-1674°F), ele se transforma em uma fase chamada austenita. Neste estado, os átomos de ferro formam uma rede cúbica de face centrada (CFC), que tem uma capacidade única de dissolver átomos de carbono dentro de sua estrutura. Esta solução sólida e homogênea é o ponto de partida necessário para a têmpera.

O Resultado do Resfriamento Lento: Perlita

Se você resfriasse o aço austenítico lentamente, os átomos de ferro teriam tempo suficiente para se rearranjar. Eles mudam da estrutura CFC para uma estrutura cúbica de corpo centrado (CCC) mais estável, chamada ferrita.

O carbono não se dissolve bem na ferrita. Como resultado, os átomos de carbono são expelidos e se combinam com o ferro para formar camadas de um composto muito duro chamado cementita (carboneto de ferro). Esta estrutura em camadas de ferrita e cementita é conhecida como perlita, que é relativamente macia e dúctil.

A Transformação por Resfriamento Rápido: Martensita

A têmpera curto-circuita este processo natural. Ao mergulhar o aço quente em um meio como água ou óleo, o resfriamento é tão rápido que os átomos de carbono não têm tempo para escapar.

Eles ficam presos dentro da rede de ferro enquanto ela tenta mudar para seu estado CCC. Esse aprisionamento de átomos de carbono distorce a rede cristalina, forçando-a a uma estrutura tetragonal de corpo centrado (TCC) altamente tensa, chamada martensita. Essa imensa tensão interna é precisamente o que torna a martensita incrivelmente dura e quebradiça, pois ela resiste ao deslizamento em nível atômico que permite a deformação.

A Taxa de Resfriamento: Como Funcionam os Meios de Têmpera

A eficácia de uma têmpera é definida por sua capacidade de extrair calor rapidamente o suficiente para evitar a formação de perlita. O processo geralmente ocorre em três estágios ao usar um meio líquido.

Estágio 1: A Camada de Vapor

Imediatamente após a imersão, o calor intenso da peça vaporiza o líquido circundante, criando uma camada isolante de vapor. Isso é conhecido como efeito Leidenfrost, e na verdade retarda a taxa de resfriamento inicial. Agitar a peça ou o meio de têmpera é fundamental para romper essa barreira.

Estágio 2: Ebulição Nucleada

À medida que a superfície esfria ligeiramente, a camada de vapor colapsa e a ebulição violenta começa. Este é o estágio mais rápido de transferência de calor, onde a imensa energia de vaporização remove rapidamente o calor da peça de trabalho. Este é o estágio onde a "corrida" para formar martensita é ganha ou perdida.

Estágio 3: Convecção

Uma vez que a superfície da peça esfria abaixo do ponto de ebulição do líquido, a ebulição cessa. O calor é então removido a uma taxa muito mais lenta através de simples convecção, à medida que o líquido mais frio circula ao redor da peça.

Compreendendo as Trocas: Dureza vs. Fragilidade

Alcançar a dureza máxima através da têmpera não é um benefício gratuito. Ele vem com riscos e compromissos significativos que devem ser gerenciados.

O Preço da Dureza: Fragilidade Extrema

A mesma tensão interna que torna a martensita dura também a torna extremamente frágil. Uma peça de aço totalmente temperada e não revenida pode ser tão frágil quanto o vidro e pode quebrar se cair ou for submetida a choque. Isso a torna inadequada para a maioria das aplicações práticas.

O Risco de Rachaduras e Distorção

O choque térmico da têmpera é imenso. Se uma peça tiver seções grossas e finas, elas esfriarão em taxas diferentes, criando enormes tensões internas. Isso pode fazer com que a peça empene, distorça ou até mesmo rache durante o próprio processo de têmpera.

A Solução: Revenimento

Devido a essa fragilidade, uma peça temperada é quase sempre submetida a um tratamento térmico secundário chamado revenimento. A peça é reaquecida a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1200°F) e mantida por um tempo específico.

Este processo permite que parte do carbono aprisionado precipite e alivia ligeiramente a tensão interna na estrutura martensítica. O revenimento reduz a dureza, mas restaura criticamente uma medida de tenacidade – a capacidade de absorver energia e deformar sem fraturar.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do meio de têmpera e do processo depende inteiramente da liga de aço e das propriedades finais desejadas.

- Se o seu foco principal é a dureza máxima em aços carbono simples: Uma têmpera severa em água ou salmoura é eficaz, mas acarreta o maior risco de rachaduras e distorção.

- Se o seu foco principal é equilibrar dureza e tenacidade em aços-liga: Uma têmpera em óleo proporciona uma taxa de resfriamento mais lenta, mitigando o risco de rachaduras, ao mesmo tempo em que é rápida o suficiente para formar martensita.

- Se o seu foco principal é minimizar a distorção em peças complexas ou de alta liga: Uma têmpera muito lenta ao ar pode ser usada para aços-ferramenta específicos "de endurecimento ao ar", que contêm ligas que retardam a transformação para perlita.

Em última análise, a compreensão da química da têmpera permite que você dite com precisão as propriedades finais de um material, controlando sua jornada de um estado atômico para outro.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Primário | Resfriar rapidamente o aço para aprisionar átomos de carbono, evitando a formação de perlita macia. |

| Transformação Chave | Austenita (CFC) → Martensita (TCC), uma estrutura dura e frágil. |

| Fator Crítico | A taxa de resfriamento deve exceder a velocidade crítica para evitar a perlita. |

| Meios de Têmpera Comuns | Água (mais rápido, maior risco), Óleo (equilibrado), Ar (mais lento, para ligas específicas). |

| Tratamento Pós-Têmpera | O revenimento é essencial para reduzir a fragilidade e restaurar a tenacidade. |

Pronto para alcançar propriedades de material precisas em seu laboratório? O processo de têmpera correto é fundamental para o sucesso. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de têmpera projetados para protocolos de tratamento térmico exigentes. Quer você esteja trabalhando com aços carbono, aços-liga ou aços-ferramenta complexos, nosso equipamento garante as taxas de resfriamento controladas de que você precisa para formar a estrutura martensítica desejada de forma confiável e segura.

Deixe-nos ajudá-lo a dominar a química da têmpera. Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos de laboratório e descobrir como as soluções da KINTEK podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação