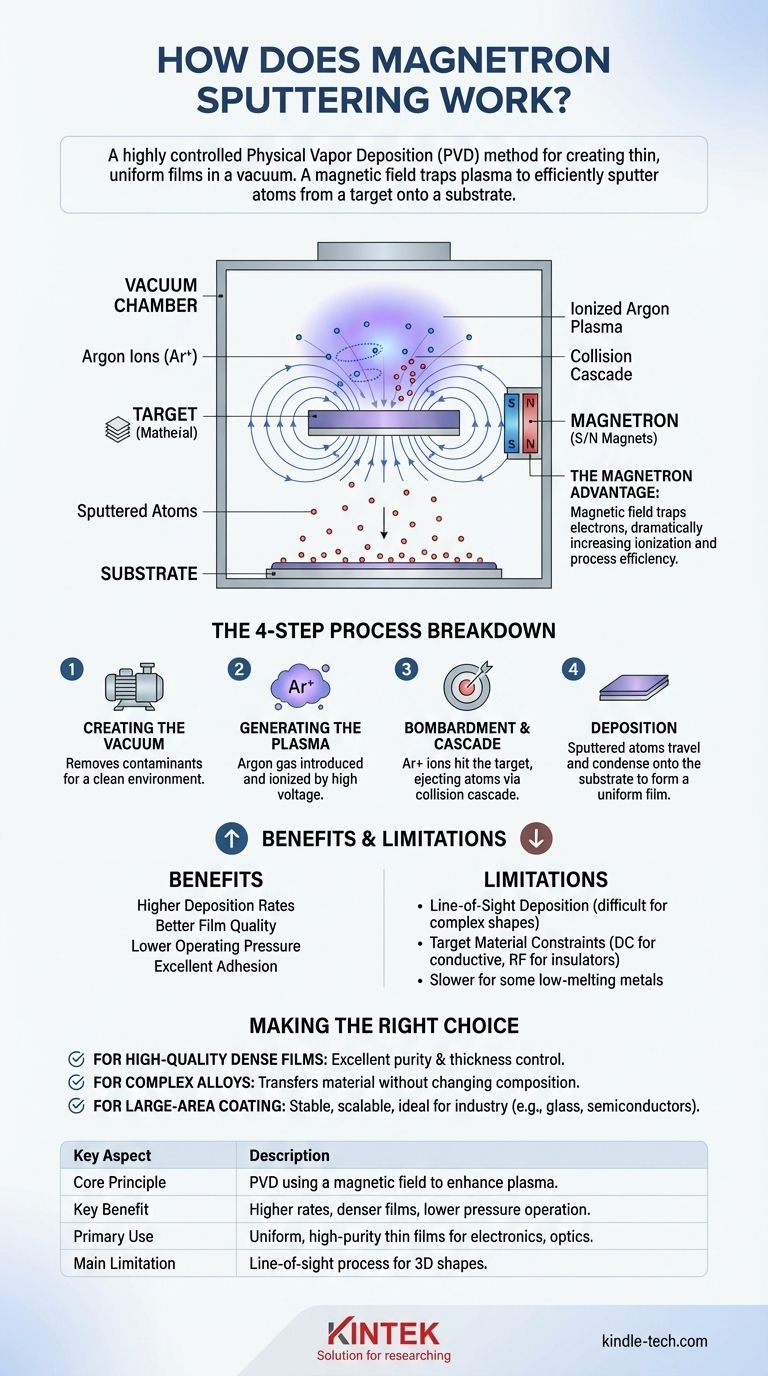

Em sua essência, a pulverização catódica por magnetron é um método altamente controlado de deposição física de vapor (PVD) usado para criar filmes de material extremamente finos e uniformes. O processo ocorre no vácuo, onde um campo magnético é usado para aprisionar um plasma de gás ionizado, concentrando-o em um material fonte chamado "alvo". Esse bombardeio intenso arranca átomos do alvo, que então viajam e se condensam em um "substrato", formando o revestimento desejado.

O ponto principal não é apenas a pulverização catódica em si, mas o papel do magnetron. O campo magnético aumenta drasticamente a eficiência do plasma, levando a taxas de deposição mais altas, melhor qualidade do filme e a capacidade de operar em pressões mais baixas em comparação com a pulverização catódica não magnética.

O Processo de Pulverização Catódica: Uma Análise Passo a Passo

Para realmente entender a pulverização catódica por magnetron, podemos dividi-la em quatro estágios fundamentais. Cada etapa desempenha um papel crítico na qualidade final do filme fino.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada.

Isso é essencial para remover gases atmosféricos como oxigênio e nitrogênio, que de outra forma contaminariam o filme ou reagiriam com o processo. Um ambiente limpo garante a pureza do revestimento final.

Etapa 2: Geração do Plasma

Uma pequena quantidade de gás inerte, tipicamente argônio (Ar), é introduzida na câmara.

Uma alta tensão é aplicada entre o material alvo (que atua como o cátodo) e o substrato (frequentemente próximo ao ânodo). Esse campo elétrico energiza o gás argônio, arrancando elétrons dos átomos e criando um plasma — uma nuvem de gás ionizado e brilhante de íons de argônio positivos (Ar+) e elétrons livres.

Etapa 3: O Bombardeio e a Cascata de Colisão

Os íons de argônio carregados positivamente são acelerados pelo campo elétrico e atingem a superfície do alvo carregada negativamente com imensa energia cinética.

Esse impacto não é um simples "lascamento" da superfície. Ele inicia uma cascata de colisão dentro da rede atômica do alvo, transferindo momento do íon para os átomos do alvo. Quando essa cascata atinge a superfície, ela ejeta átomos do alvo se a energia exceder a energia de ligação superficial do material.

Etapa 4: Deposição no Substrato

Os átomos ejetados, ou "pulverizados", viajam através da câmara de vácuo.

Eles acabam atingindo o substrato, que é estrategicamente posicionado para interceptá-los. Ao atingir o substrato mais frio, os átomos se condensam e se acumulam, camada por camada, para formar um filme fino denso e uniforme.

O Papel Crítico do Magnetron

O processo descrito acima é a pulverização catódica padrão. O "magnetron" é o componente especial que torna essa técnica tão poderosa e amplamente utilizada.

Aprisionando Elétrons com um Campo Magnético

Um conjunto de ímãs potentes é colocado atrás do alvo. Isso cria um campo magnético que se projeta à frente da superfície do alvo.

Este campo magnético é muito fraco para afetar os íons de argônio pesados, mas é forte o suficiente para aprisionar os elétrons muito mais leves e rápidos em um caminho espiral próximo ao alvo.

Aumentando a Eficiência de Ionização

Ao aprisionar os elétrons, o magnetron aumenta drasticamente seu caminho percorrido. Em vez de fazer uma ou duas colisões, eles agora fazem centenas.

Cada colisão com um átomo de argônio neutro tem a chance de criar um novo íon de argônio. Isso resulta em um plasma muito mais denso e intenso, concentrado diretamente sobre o alvo, precisamente onde é mais necessário.

Os Benefícios: Taxas Mais Altas e Melhores Filmes

Este plasma altamente eficiente leva a um aumento massivo no número de íons bombardeando o alvo. Isso se traduz diretamente em uma taxa de deposição mais alta.

Além disso, como o processo é tão eficiente, ele pode ser executado em pressões de gás mais baixas. Pressão mais baixa significa que os átomos pulverizados encontram menos átomos de gás no caminho para o substrato, resultando em um filme mais puro, denso e de maior qualidade.

Entendendo as Compensações e Limitações

Embora poderoso, a pulverização catódica por magnetron não é a solução para todos os cenários. É crucial entender suas limitações.

Deposição por Linha de Visada

Os átomos pulverizados geralmente viajam em linha reta do alvo para o substrato. Essa natureza de linha de visada torna difícil revestir uniformemente formas tridimensionais complexas com cantos agudos ou rebaixos.

Restrições do Material Alvo

A configuração mais comum, a pulverização catódica CC (Corrente Contínua), exige que o material alvo seja eletricamente condutor. O revestimento de materiais isolantes ou cerâmicos é possível, mas requer uma configuração mais complexa conhecida como pulverização catódica por RF (Radiofrequência).

Taxas de Deposição para Certos Materiais

Embora muito mais rápida do que a pulverização catódica básica, pode ser mais lenta do que outros métodos de PVD, como a evaporação térmica, para certos metais de baixo ponto de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do resultado desejado para o seu filme fino.

- Se o seu foco principal são filmes densos e de alta qualidade: A pulverização catódica por magnetron é uma escolha excepcional devido à sua capacidade de criar filmes com alta pureza, excelente adesão e controle preciso da espessura.

- Se o seu foco principal é revestir uma liga complexa: A pulverização catódica é ideal porque transfere o material do alvo para o substrato sem alterar sua composição química (estequiometria).

- Se o seu foco principal é revestimento industrial de grande área: A estabilidade, o controle e a escalabilidade da pulverização catódica por magnetron a tornam uma tecnologia de referência para aplicações como vidro arquitetônico, semicondutores e fabricação de telas.

Ao entender esses princípios, você pode alavancar efetivamente a pulverização catódica por magnetron para criar filmes finos de alto desempenho e altamente controlados para uma vasta gama de aplicações.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Deposição Física de Vapor (PVD) usando um campo magnético para aumentar a eficiência do plasma. |

| Benefício Principal | Taxas de deposição mais altas, filmes mais densos e operação em pressões mais baixas. |

| Uso Principal | Criação de filmes finos uniformes e de alta pureza para eletrônicos, ótica e revestimentos. |

| Limitação Principal | Processo de linha de visada pode tornar o revestimento de formas 3D complexas um desafio. |

Pronto para integrar filmes finos de alto desempenho no fluxo de trabalho do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para processos de deposição precisos, como a pulverização catódica por magnetron. Nossa experiência garante que você alcance os revestimentos uniformes e de alta qualidade essenciais para P&D e produção. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares