Em resumo, o recozimento reduz fundamentalmente a dureza de um material. Este é um de seus principais propósitos industriais, juntamente com o aumento da ductilidade e o alívio das tensões internas. O processo atinge isso alterando intencionalmente a microestrutura interna do material por meio de um ciclo controlado de aquecimento e, o mais importante, resfriamento lento.

O princípio central é que a dureza provém de uma estrutura cristalina desordenada e tensionada. O recozimento fornece a energia térmica para que os átomos do material se reorganizem em um estado mais uniforme e livre de tensões, que é inerentemente mais macio e mais dúctil.

O Processo de Recozimento: Uma Transformação em Três Estágios

O recozimento não é uma ação única, mas um processo de três partes cuidadosamente controlado. Cada estágio desempenha um papel fundamental na redefinição da estrutura interna do material.

Estágio 1: Recuperação (Aquecimento)

O material é aquecido a uma temperatura específica de recozimento. Essa temperatura é alta o suficiente para dar mobilidade aos átomos, mas geralmente permanece abaixo do ponto de fusão do material.

A entrada inicial de energia térmica permite que o material alivie as tensões internas presas em sua rede cristalina, muitas vezes provenientes de etapas de fabricação anteriores, como dobra, laminação ou usinagem.

Estágio 2: Recristalização (Manutenção)

O material é mantido na temperatura de recozimento por um período definido. Durante esta fase de "manutenção", novos grãos livres de deformação começam a se formar e crescer.

Pense em um material endurecido por trabalho como uma pilha de tijolos desorganizados e deformados. A recristalização é o processo de quebrar essa pilha desordenada e formar tijolos novos e perfeitamente uniformes.

Estágio 3: Crescimento de Grão (Resfriamento Lento)

Este é o estágio mais crítico para a redução da dureza. O material é resfriado a uma taxa muito lenta e controlada.

Esse resfriamento lento permite que os grãos cristalinos recém-formados cresçam de maneira grande, uniforme e ordenada, evitando que novas tensões fiquem presas. O resfriamento rápido (têmpera) faria o oposto, aprisionando tensões e criando uma estrutura muito mais dura e quebradiça.

Por Que o Recozimento Reduz a Dureza: Uma Visão Microscópica

A redução na dureza é um resultado direto das mudanças que ocorrem no nível atômico dentro da estrutura de grãos do material.

Alívio de Tensões Internas

Quando um metal é dobrado ou martelado, sua estrutura cristalina interna fica distorcida e cheia de defeitos chamados discordâncias. Essas discordâncias se emaranham e impedem o movimento umas das outras, o que percebemos como dureza.

O recozimento fornece a energia para os átomos se moverem, permitindo que essas discordâncias se desemaranhem e se aniquilem, liberando efetivamente a tensão interna acumulada.

Refinamento da Estrutura de Grãos

As fases de recristalização e resfriamento lento substituem os grãos pequenos, distorcidos e tensionados de um material endurecido por grãos maiores, mais uniformes e livres de tensões.

Nesta nova estrutura ordenada, os planos atômicos podem deslizar uns sobre os outros com mais facilidade. Essa maior capacidade de se deformar sob pressão é a própria definição de ductilidade, que é o inverso da dureza.

Compreendendo as Trocas (Trade-offs)

Embora altamente eficaz, o recozimento envolve um conjunto claro de trocas de engenharia que são cruciais de entender.

Dureza vs. Ductilidade

Esta é a troca principal. Ao recozer um material para torná-lo mais macio e mais dúctil, você inerentemente reduz sua resistência à tração e resistência ao desgaste. O material torna-se mais fácil de conformar, mas menos capaz de suportar cargas elevadas.

Custos de Tempo e Energia

O recozimento é um processo intensivo em energia. Aquecer grandes componentes em um forno e permitir que esfriem lentamente ao longo de muitas horas consome tempo e energia significativos, aumentando os custos de fabricação.

Incompatibilidade com o Endurecimento

O recozimento é o oposto funcional de tratamentos de endurecimento como a têmpera. Você não pode usar o recozimento para tornar um material mais duro; seu único propósito neste contexto é amaciar, melhorar a ductilidade ou normalizar a estrutura interna de um material.

Como Aplicar Isso ao Seu Projeto

A decisão de recozer um material é impulsionada por um objetivo de engenharia específico relacionado à sua trabalhabilidade ou propriedades finais.

- Se seu foco principal for melhorar a usinabilidade: Recoa a matéria-prima antes do corte, pois a dureza reduzida diminuirá o desgaste da ferramenta e tornará as operações de corte mais rápidas e limpas.

- Se seu foco principal for preparar para conformação extensa: Recoa o material para maximizar sua ductilidade, permitindo que ele seja dobrado, estampado ou trefilado em formas complexas sem rachar.

- Se seu foco principal for reverter o endurecimento por trabalho: Use o recozimento para amaciar um componente que ficou duro e quebradiço devido a uma etapa de fabricação anterior, preparando-o para operações subsequentes.

Ao entender o recozimento, você ganha controle preciso sobre as propriedades fundamentais de um material para atender às suas exigências de engenharia.

Tabela de Resumo:

| Estágio do Recozimento | Ação Principal | Efeito na Dureza |

|---|---|---|

| Recuperação | Aquecimento a temperatura específica | Alivia as tensões internas iniciais |

| Recristalização | Manutenção em temperatura | Forma novos grãos livres de tensão |

| Crescimento de Grão | Resfriamento lento e controlado | Cria estrutura grande, uniforme e macia |

Precisa de controle preciso sobre as propriedades do seu material? Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis que permitem processos térmicos exatos como o recozimento. Se você está trabalhando para melhorar a usinabilidade, preparar materiais para conformação complexa ou reverter o endurecimento por trabalho, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre dureza e ductilidade. Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de processamento de materiais do seu laboratório.

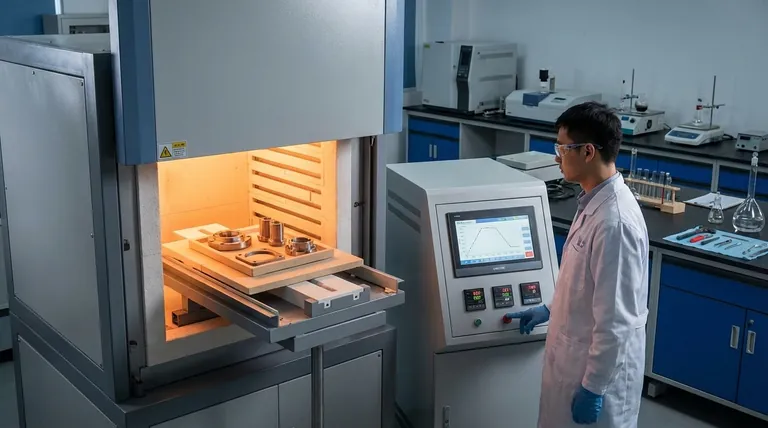

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Em que circunstâncias a liga Molibdênio-Lantânio é usada em zonas quentes? Aumentar a durabilidade e resistir à fragilidade

- O que é um forno de brasagem a vácuo? Obtenha uniões impecáveis e de alta resistência

- Por que um forno de alta temperatura é usado para o tratamento de solução de aço AFA? Otimize seus experimentos de exposição a sCO2

- Como um forno secundário de recozimento a vácuo é usado para estudar os mecanismos de falha de revestimentos protetores?

- Qual é a necessidade de recozimento a vácuo para zircônio esponjoso? Garanta estabilidade no refino por EBM

- Qual papel os fornos de sinterização industrial de alta temperatura desempenham na formação final do Zirconato de Lantânio?

- Qual o papel do equipamento de reação de amonólise na preparação de catalisadores de síntese de amônia de nitreto ternário como Co3Mo3N?

- Como um forno elétrico industrial é utilizado para avaliar revestimentos HVOF? Otimizar o Desempenho de Fadiga Térmica