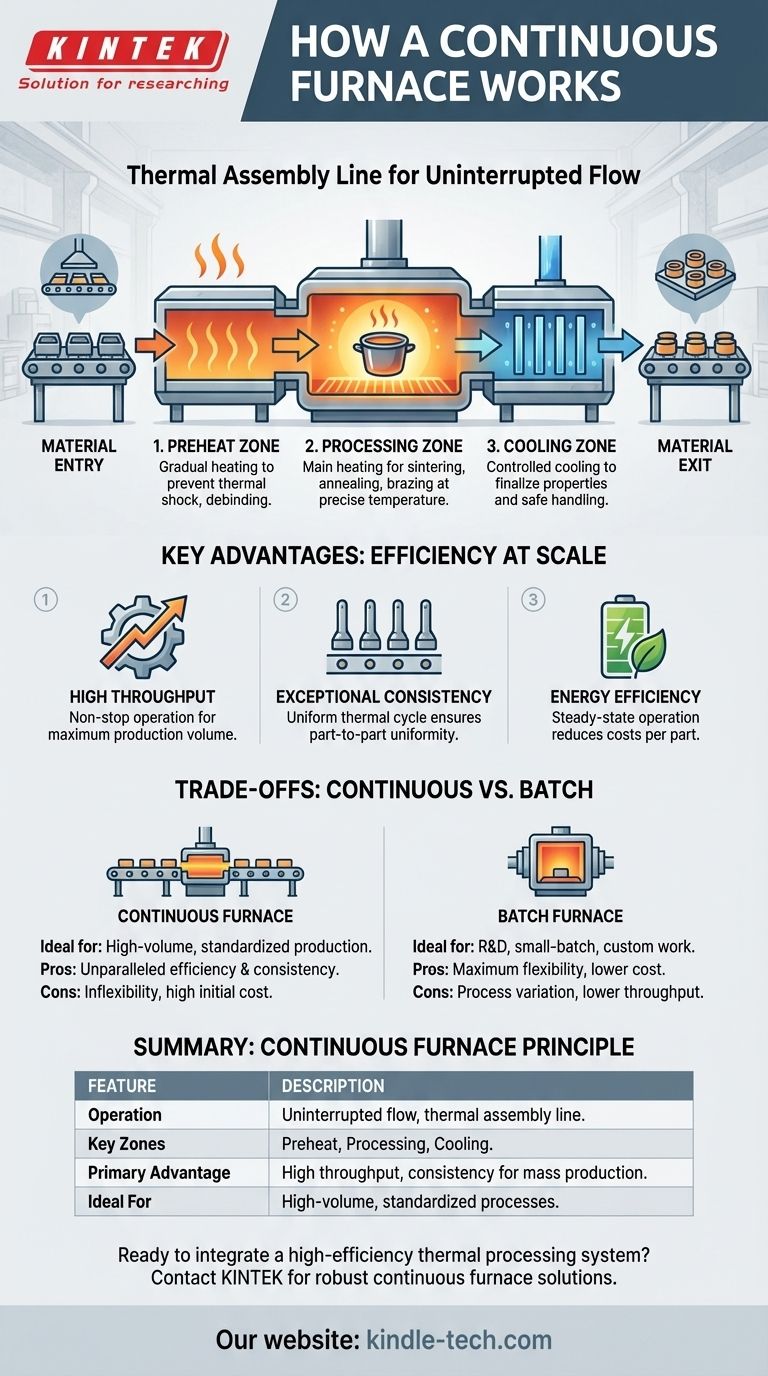

Em sua essência, um forno contínuo é um sistema de aquecimento industrial projetado para processar materiais em um fluxo ininterrupto. Ao contrário de um forno de batelada, que processa uma carga finita de material em uma câmara estática, um forno contínuo opera como uma linha de montagem térmica. O material entra constantemente por uma extremidade, move-se através de zonas de aquecimento e resfriamento precisamente controladas e sai pela outra, pronto para a próxima etapa de fabricação.

Um forno contínuo não é apenas um dispositivo de aquecimento; é um sistema completo de processamento térmico projetado para produção de alto volume. Sua vantagem fundamental reside em mover um produto através de uma sequência de zonas de temperatura otimizadas, substituindo a natureza de "liga/desliga" do processamento em batelada por um fluxo eficiente e ininterrupto.

A Anatomia de um Processo Contínuo

A característica definidora de um forno contínuo é sua arquitetura em zonas. Um produto move-se sequencialmente através de diferentes ambientes dentro de uma única peça integrada de equipamento, garantindo que cada parte experimente exatamente o mesmo perfil térmico.

As Três Zonas Críticas

Um forno contínuo típico é dividido em seções distintas, cada uma com controle de temperatura multizona.

-

Zona de Pré-aquecimento: À medida que o material entra no forno, esta primeira seção eleva gradualmente sua temperatura. Isso evita choque térmico e também pode ser usado para processos como a desaglomeração (debinding), onde os agentes de ligação são queimados com segurança antes do processamento em alta temperatura.

-

Zona de Processamento: Esta é a seção principal de aquecimento onde ocorre o processo térmico primário, como sinterização, recozimento ou brasagem. É mantida a uma temperatura precisa e estável para garantir que o material atinja suas propriedades metalúrgicas ou químicas desejadas.

-

Zona de Resfriamento: Após deixar a zona quente, o material passa por uma seção de resfriamento. A taxa de resfriamento é cuidadosamente controlada para finalizar as propriedades do material e reduzi-lo a uma temperatura segura para manuseio antes que ele saia do forno.

O Mecanismo de Transporte

O método de mover o material através do forno é fundamental para seu projeto e função.

Um projeto comum é o forno de empurrador (pusher furnace), onde os produtos são carregados em "barcos" ou bandejas. Um mecanismo empurra o trem de barcos através do forno, com um novo barco sendo adicionado na entrada à medida que um acabado é removido na saída.

Outro tipo é o forno rotativo, onde um tubo de rotação lenta transporta material solto (como minerais ou pós) ao longo de seu comprimento, misturando-o e aquecendo-o simultaneamente.

Controle Preciso de Atmosfera

Muitos processos modernos não podem ser realizados em ar ambiente devido ao risco de oxidação ou contaminação.

Fornos contínuos integram sistemas de gás sofisticados para manter uma atmosfera de processamento específica. Esta pode ser um vácuo para remover todos os gases reativos, ou uma atmosfera inerte criada pela injeção de gases como nitrogênio ou argônio para proteger o material.

Como a Operação Contínua Alcança Resultados Superiores

A mudança do processamento em batelada para o contínuo é impulsionada pela necessidade de eficiência e qualidade em escala.

Vazão Inigualável (Throughput)

Como o forno opera sem parar, sua vazão (throughput) — a quantidade de produto processado por unidade de tempo — é excepcionalmente alta. A "taxa de empurrão" ou velocidade de transporte pode ser variada para corresponder às necessidades de produção a montante e a jusante, tornando-o ideal para integração em uma linha de fabricação maior.

Consistência Excepcional

Cada peça que viaja através de um forno contínuo segue exatamente o mesmo caminho e experimenta o ciclo térmico idêntico. Isso elimina as variações de processo frequentemente vistas entre diferentes lotes em um forno de batelada, levando a uma consistência superior de peça para peça e de lote para lote.

Eficiência Energética

Embora um forno contínuo tenha um alto consumo de energia para atingir sua temperatura operacional, ele mantém essa temperatura em estado estável. Isso é muito mais eficiente em termos de energia do que os ciclos repetidos de aquecimento e resfriamento exigidos por um forno de batelada, resultando em custos operacionais mais baixos por peça em grandes volumes.

Entendendo as Compensações: Contínuo vs. Batelada

Apesar de suas vantagens, um forno contínuo não é uma solução universal. A escolha entre processamento contínuo e em batelada envolve compensações significativas.

A Restrição da Inflexibilidade

Um forno contínuo é otimizado para um único processo estável. Mudar o perfil de temperatura é uma tarefa importante que requer o ajuste lento de múltiplas zonas e pode interromper a produção por horas ou dias. Em contraste, um forno de batelada (como um simples forno de laboratório ou mufla) oferece flexibilidade máxima para executar diferentes ciclos térmicos para P&D ou linhas de produtos variadas.

Alto Investimento Inicial

Estes são sistemas grandes, complexos e caros. O custo de capital é significativamente maior do que para um forno de batelada com capacidade de processamento equivalente. Este investimento só é justificável com volume de produção suficiente.

Dependência da Estabilidade do Processo

A eficiência de todo o sistema depende de um fluxo de material constante e estável. Qualquer interrupção na cadeia de suprimentos ou mau funcionamento em uma única zona pode paralisar toda a linha de produção, criando um risco operacional significativo.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno contínuo deve estar alinhada com seus objetivos de produção específicos.

- Se o seu foco principal for produção padronizada de alto volume: Um forno contínuo oferece eficiência, vazão e consistência de produto incomparáveis após estabelecido.

- Se o seu foco principal for pesquisa, desenvolvimento ou trabalho personalizado em pequenos lotes: A flexibilidade, menor custo e capacidades de troca rápida de um forno de batelada são a escolha superior.

- Se o seu foco principal for prevenir a oxidação do material: O fator chave é o controle da atmosfera (por exemplo, vácuo ou gás inerte), um recurso que pode ser projetado tanto em fornos contínuos quanto em fornos de batelada.

Em última análise, a seleção do forno certo depende de uma avaliação clara do seu volume de produção, variabilidade do processo e objetivos operacionais de longo prazo.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Princípio de Operação | Fluxo ininterrupto de material através de zonas distintas de aquecimento e resfriamento. |

| Zonas Principais | Pré-aquecimento, Processamento (ex: sinterização) e Resfriamento Controlado. |

| Vantagem Principal | Alta vazão e consistência excepcional de peça para peça para produção em massa. |

| Ideal Para | Processos padronizados de alto volume que exigem um perfil térmico estável. |

Pronto para integrar um sistema de processamento térmico de alta eficiência em sua linha de produção?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo soluções robustas de forno contínuo adaptadas às necessidades de fabricação de alto volume do seu laboratório. Nossa experiência garante que você alcance vazão e consistência de produto incomparáveis.

Entre em contato conosco hoje para discutir como nossos fornos contínuos podem aumentar sua eficiência e qualidade. Vamos construir sua linha de montagem térmica juntos.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o calor necessário para a pirólise? Dominando a entrada de energia para biochar, bio-óleo ou syngas ideais

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos