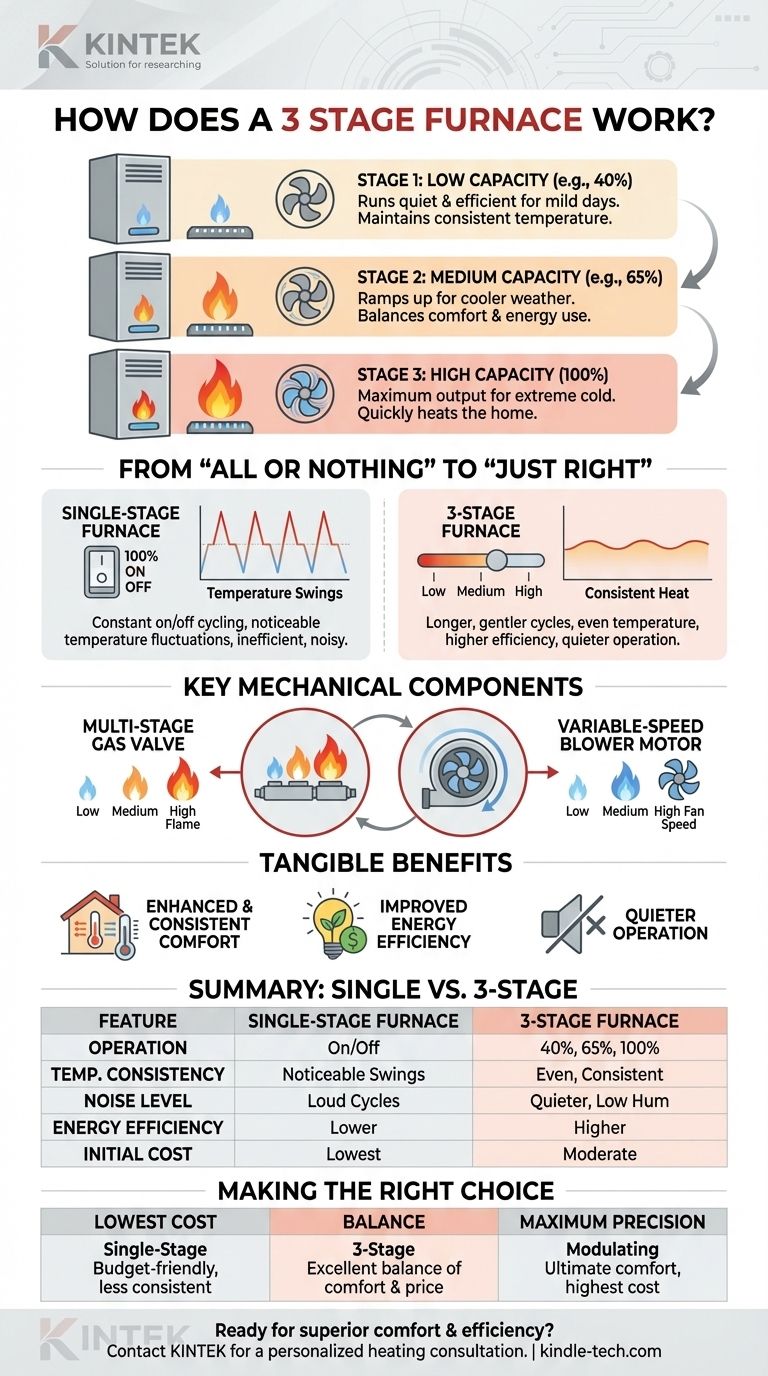

Um forno de 3 estágios opera em três níveis de saída distintos para corresponder mais precisamente às necessidades de aquecimento em tempo real da sua casa. Ao contrário de um forno básico que só pode funcionar a 100% da potência, uma unidade de 3 estágios também pode funcionar em configurações de capacidade mais baixa, como 40% e 65%. Isso permite manter uma temperatura consistente com maior eficiência e menos ruído.

Um forno de 3 estágios atua como um meio-termo estratégico entre os modelos básicos de dois estágios e os sistemas de modulação premium. Sua principal vantagem é proporcionar conforto e eficiência superiores, funcionando por períodos mais longos em níveis de potência mais baixos e silenciosos, em vez de ligar e desligar constantemente na potência máxima.

De "Tudo ou Nada" para "Na Medida Certa"

Para entender o valor de um sistema de 3 estágios, você deve primeiro entender as limitações de um forno padrão de estágio único.

O Problema com Fornos de Estágio Único

Um forno de estágio único opera como um interruptor de luz: está completamente LIGADO (100% da capacidade) ou completamente DESLIGADO.

Essa abordagem de "tudo ou nada" cria oscilações notáveis de temperatura em sua casa. Ele funciona com potência total até que o termostato seja satisfeito, depois desliga, permitindo que a temperatura caia até que precise ligar novamente com força total. Esse ligar e desligar constante, conhecido como ciclo curto, é ineficiente e barulhento.

Como um Forno de 3 Estágios Resolve Isso

Um forno de 3 estágios passa a maior parte do tempo funcionando em sua configuração mais baixa (por exemplo, 40% da capacidade). Essa abordagem lenta e baixa é frequentemente tudo o que é necessário para manter a temperatura desejada em dias amenos a frios.

Somente quando a temperatura externa cai significativamente, o forno aumenta automaticamente para seu segundo (por exemplo, 65%) ou terceiro (100%) estágio para atender à demanda aumentada por calor.

Os Componentes Mecânicos Chave

Essa saída variável é alcançada por meio de dois componentes principais que trabalham em conjunto:

- Uma válvula de gás multiestágio que controla o fluxo de combustível, permitindo chamas baixas, médias ou altas.

- Um motor de ventilador de velocidade variável que ajusta a velocidade do ventilador para corresponder precisamente ao calor que está sendo produzido, garantindo a circulação de ar ideal para cada estágio.

Os Benefícios Tangíveis para Sua Casa

A capacidade de ajustar a saída de aquecimento se traduz diretamente em um ambiente doméstico mais confortável e eficiente.

Conforto Aprimorado e Consistente

Como o forno funciona em ciclos mais longos e suaves, ele circula o ar de forma mais contínua. Isso elimina os pontos quentes e frios comuns em sistemas de estágio único, resultando em uma temperatura muito mais uniforme de cômodo para cômodo.

Eficiência Energética Melhorada

Um forno é menos eficiente durante a partida. Ao evitar o ciclo constante de ligar/desligar de uma unidade de estágio único, um forno de 3 estágios funciona de forma mais eficiente, consumindo menos combustível ao longo de uma estação de aquecimento.

Operação Mais Silenciosa

Funcionar a 40% da capacidade é significativamente mais silencioso do que funcionar a 100%. Durante a maior parte do inverno, o forno operará com um zumbido baixo e quase imperceptível, eliminando o rugido perturbador de um forno padrão ligando.

Entendendo as Compensações

Embora ofereça benefícios significativos, um forno de 3 estágios não é a escolha certa para todas as situações. A objetividade exige pesar os prós e os contras.

Custo Inicial vs. Economia a Longo Prazo

Um forno de 3 estágios tem um preço de compra inicial mais alto do que um modelo de estágio único ou de dois estágios. Esse custo deve ser equilibrado com o potencial de economia de energia a longo prazo e o valor não monetário do aumento do conforto doméstico.

Complexidade e Manutenção

Os componentes avançados do sistema, como o motor de velocidade variável e a válvula de gás multiestágio, são mais complexos do que seus equivalentes de estágio único. Embora confiáveis, reparos potenciais podem ser mais especializados e caros.

vs. Fornos de Dois Estágios e Modulantes

Um forno de 3 estágios oferece um grau de controle mais refinado do que um modelo de dois estágios (baixo/alto). No entanto, não é tão preciso quanto um forno totalmente modulante, que pode ajustar sua saída em pequenos incrementos de 1%. Um forno modulante oferece o máximo em conforto e eficiência, mas vem com o preço mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Seu forno ideal depende de equilibrar seu desejo de conforto com seu orçamento e clima local.

- Se o seu foco principal for o custo inicial mais baixo: Um forno de estágio único é a opção mais econômica, mas você deve aceitar temperaturas menos consistentes e ruído operacional mais alto.

- Se o seu foco principal for uma atualização significativa no conforto e na eficiência: Um forno de 3 estágios oferece um excelente equilíbrio entre desempenho e preço, proporcionando uma melhoria notável em relação aos modelos básicos.

- Se o seu foco principal for precisão máxima e eficiência máxima: Um forno totalmente modulante é a escolha de ponta, oferecendo o calor mais estável e os custos operacionais mais baixos com o maior investimento inicial.

Entender esses níveis de desempenho distintos permite que você selecione o sistema que realmente corresponde às necessidades de aquecimento de sua casa.

Tabela de Resumo:

| Recurso | Forno de Estágio Único | Forno de 3 Estágios |

|---|---|---|

| Operação | Ligado (100%) ou Desligado | 40%, 65% ou 100% da Capacidade |

| Consistência da Temperatura | Oscilações notáveis | Calor mais uniforme e consistente |

| Nível de Ruído | Ciclos altos de ligar/desligar | Operação silenciosa e baixa |

| Eficiência Energética | Menor (partidas frequentes) | Maior (ciclos mais longos e suaves) |

| Custo Inicial | Mais baixo | Moderado |

Pronto para eliminar as oscilações de temperatura e reduzir suas contas de aquecimento?

Um forno de 3 estágios da KINTEK oferece o equilíbrio perfeito entre conforto superior, operação silenciosa e eficiência energética para sua casa. Nossos especialistas são especializados em ajudar proprietários a selecionar a solução de aquecimento ideal para atender às suas necessidades específicas e clima.

Entre em contato conosco hoje para uma consulta personalizada e descubra como um forno de 3 estágios pode transformar o conforto da sua casa.

Guia Visual

Produtos relacionados

- Fornalha de Tubo Laboratorial Multizona

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os quatro tipos principais de sensores? Um guia sobre fonte de alimentação e tipo de sinal

- Qual é a resistência à temperatura de um tubo cerâmico? Depende do Material — Encontre o Ajuste Certo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno de três zonas? Alcance Controle Térmico e Uniformidade Superiores

- Como um forno tubular horizontal com múltiplas zonas de aquecimento beneficia os testes de ligas? Maximizando a Uniformidade Térmica e o Rendimento