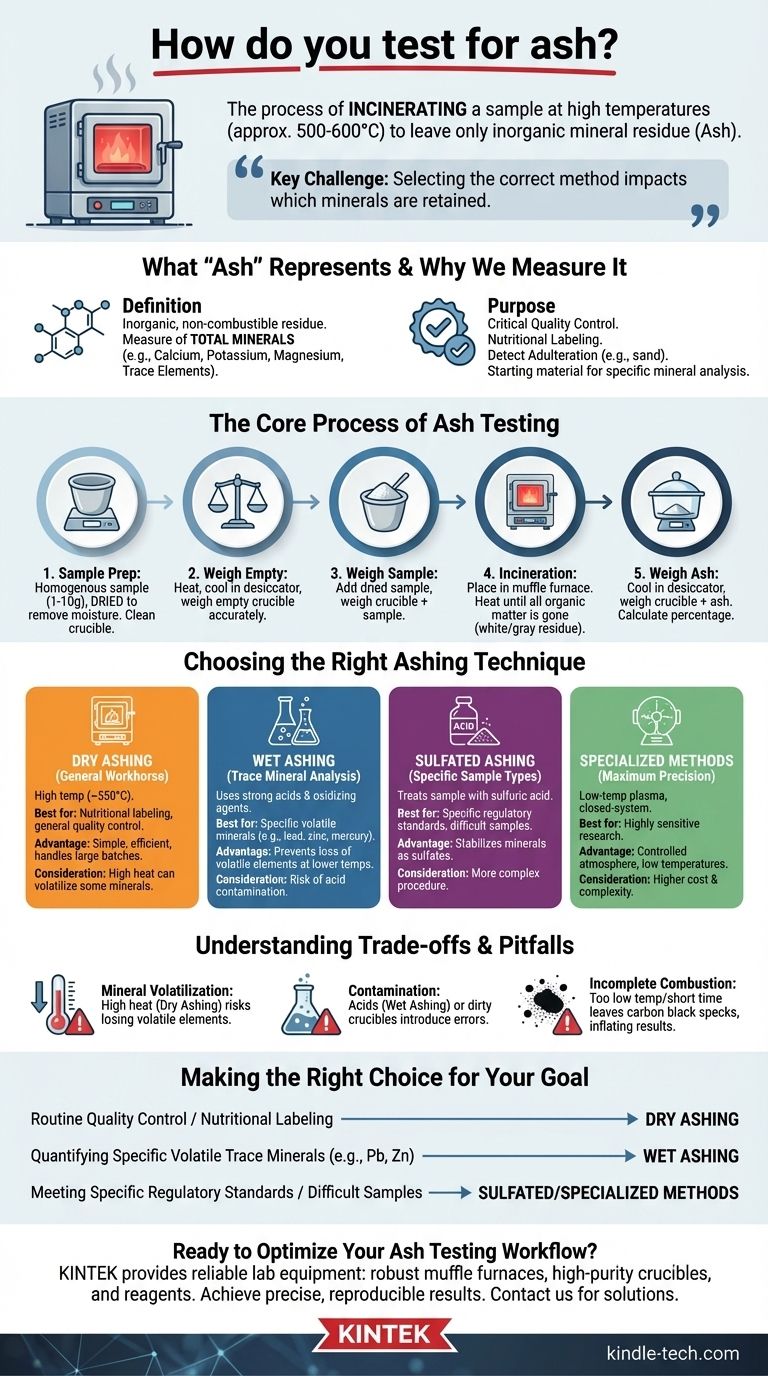

Na prática, o teste de cinzas envolve a incineração de uma amostra pré-pesada a altas temperaturas até que reste apenas o resíduo mineral inorgânico. A amostra é aquecida em um forno especializado, geralmente em torno de 500-600°C, o que queima toda a matéria orgânica, como proteínas, gorduras e carboidratos. O material não combustível restante, conhecido como cinza, é então resfriado e pesado para determinar o teor mineral total da amostra original.

O principal desafio do teste de cinzas não é o procedimento em si, mas sim a seleção do método correto. Sua escolha de técnica afeta diretamente quais minerais são retidos e medidos, o que significa que o método deve estar precisamente alinhado com seu objetivo analítico, seja para rotulagem nutricional geral ou detecção específica de elementos vestigiais.

O Que "Cinza" Representa e Por Que a Medimos

A Definição de Cinza

Em ciência dos alimentos e química, cinza é o resíduo inorgânico e não combustível deixado após uma amostra ser completamente queimada. É uma medida da quantidade total de minerais presentes em um alimento ou outro material orgânico.

Esses minerais podem incluir elementos essenciais como cálcio, potássio e magnésio, bem como oligoelementos.

O Propósito da Análise de Cinzas

A medição do teor de cinzas é um parâmetro crítico de controle de qualidade. Serve como um indicador rápido do teor mineral geral para rotulagem nutricional.

Também pode ser usada para detectar adulteração. Por exemplo, um teor de cinzas incomumente alto em uma especiaria moída pode indicar a presença de areia ou outros enchimentos inorgânicos. Finalmente, a cinza resultante é frequentemente o material de partida para a análise de minerais específicos individuais.

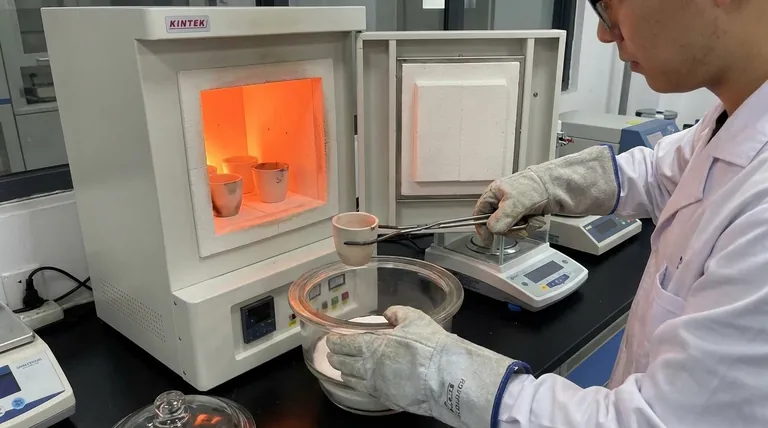

O Processo Central do Teste de Cinzas

O Primeiro Passo Crítico: Preparação da Amostra

Resultados precisos começam com uma preparação meticulosa. A amostra, tipicamente entre 1 e 10 gramas, deve ser uniforme e homogênea, o que muitas vezes requer moê-la em um pó fino.

Crucialmente, a amostra deve ser seca em um forno para remover toda a umidade. Isso evita respingos durante a incineração, o que levaria à perda de material da amostra e a um resultado impreciso. O cadinho ou prato que contém a amostra também deve estar perfeitamente limpo para evitar contaminação.

As Etapas Universais da Incineração

Independentemente da técnica específica, o processo fundamental é o mesmo:

- Um cadinho limpo e vazio é aquecido, resfriado em um dessecador e pesado com precisão.

- A amostra preparada e seca é colocada no cadinho e pesada.

- O cadinho e a amostra são colocados em um forno mufla e aquecidos até que todo o material orgânico desapareça, deixando um resíduo branco ou cinza.

- O cadinho contendo a cinza é cuidadosamente removido, resfriado em um ambiente livre de umidade (um dessecador) e pesado novamente.

- A porcentagem de cinzas é calculada dividindo o peso da cinza pelo peso original da amostra.

Escolhendo a Técnica de Calcinação Certa

O método que você escolhe depende inteiramente do que você precisa medir. Um método simples para minerais totais pode causar a perda de elementos específicos, mais voláteis.

Calcinação a Seco: O Cavalo de Batalha Geral

Este é o método mais comum, usando um forno mufla em altas temperaturas, tipicamente cerca de 550°C. É direto e eficaz para determinar o teor mineral total para aplicações como rotulagem nutricional.

Sua simplicidade e capacidade de lidar com grandes lotes de amostras o tornam o padrão para garantia de qualidade geral.

Calcinação Úmida: Para Análise de Oligoelementos

A calcinação úmida, também conhecida como digestão ácida, usa ácidos fortes e agentes oxidantes para destruir a matriz orgânica em temperaturas muito mais baixas do que a calcinação a seco.

Este método é preferido quando você precisa analisar minerais voláteis específicos, como chumbo, zinco ou mercúrio, que poderiam ser perdidos nas altas temperaturas de um forno mufla.

Calcinação Sulfatada: Para Tipos Específicos de Amostras

Esta técnica envolve tratar a amostra com ácido sulfúrico antes ou durante o aquecimento. O ácido converte óxidos metálicos e outros minerais em sais de sulfato mais estáveis antes que possam ser volatilizados.

É frequentemente exigido para materiais específicos onde certos elementos precisam ser estabilizados para garantir que sejam totalmente contabilizados no peso final da cinza.

Métodos Especializados: Para Precisão Máxima

Para pesquisas altamente sensíveis, existem outros métodos. A calcinação por plasma a baixa temperatura (cerca de 200°C) é usada para elementos extremamente voláteis. A calcinação em sistema fechado usa câmaras seladas para controlar a atmosfera com precisão, prevenindo qualquer contaminação potencial do ar.

Entendendo as Compensações e Armadilhas

O Risco de Volatilização de Minerais

A principal compensação é entre velocidade e precisão para elementos específicos. O calor elevado da calcinação a seco é eficiente, mas pode fazer com que minerais voláteis se percam, sub-representando sua presença na medição final.

O Perigo de Contaminação

A calcinação úmida evita a perda de minerais, mas introduz um novo risco: contaminação pelos próprios ácidos. Reagentes de alta pureza, de grau para metais vestigiais, são essenciais para resultados precisos. Da mesma forma, qualquer contaminante no cadinho será incorretamente contado como cinza.

Combustão Incompleta

Se a temperatura de calcinação for muito baixa ou o tempo for muito curto, pequenos pontos pretos de carbono permanecerão na cinza. Isso indica combustão incompleta da matéria orgânica, o que inflacionará artificialmente o peso final da cinza e levará a um resultado incorreto.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o protocolo de teste de cinzas correto é uma decisão baseada em suas necessidades analíticas.

- Se o seu foco principal for controle de qualidade de rotina ou rotulagem nutricional: A calcinação a seco é o método mais eficiente e adequado para determinar o teor mineral total.

- Se o seu foco principal for quantificar oligoelementos voláteis específicos (por exemplo, chumbo, zinco): A calcinação úmida é a escolha superior, pois evita perdas por alta temperatura e preserva esses elementos para análise.

- Se o seu foco principal for atender a um padrão regulatório específico ou trabalhar com amostras difíceis: A calcinação sulfatada ou outros métodos especializados podem ser necessários para garantir resultados estáveis e precisos.

Ao alinhar o método com seu objetivo, você garante que seus resultados não sejam apenas um número, mas uma medida de qualidade verdadeira e acionável.

Tabela Resumo:

| Método de Calcinação | Melhor Para | Vantagem Principal | Consideração Principal |

|---|---|---|---|

| Calcinação a Seco | Rotulagem nutricional, controle de qualidade geral | Simples, eficiente, lida com grandes lotes | O calor elevado pode volatilizar alguns minerais |

| Calcinação Úmida | Análise de oligoelementos (chumbo, zinco, mercúrio) | Evita a perda de elementos voláteis | Risco de contaminação por ácido |

| Calcinação Sulfatada | Padrões regulatórios específicos, amostras difíceis | Estabiliza minerais como sulfatos | Procedimento mais complexo |

| Métodos Especializados | Precisão máxima para elementos voláteis | Atmosfera controlada, baixas temperaturas | Maior custo e complexidade |

Pronto para Otimizar Seu Fluxo de Trabalho de Teste de Cinzas?

A análise mineral precisa começa com o equipamento e consumíveis certos. A KINTEK é especializada em fornecer equipamentos de laboratório confiáveis para todas as suas necessidades de calcinação, desde fornos mufla robustos para calcinação a seco até cadinhos de alta pureza e reagentes de grau para metais vestigiais para calcinação úmida.

Nós ajudamos laboratórios como o seu a:

- Alcançar resultados precisos e reprodutíveis do teor de cinzas

- Selecionar o método de calcinação ideal para sua aplicação específica

- Manter o controle de qualidade com consumíveis duráveis e livres de contaminação

Entre em contato conosco hoje para discutir suas necessidades de teste de cinzas e deixe que nossos especialistas ajudem você a selecionar a solução perfeita. Entre em contato através do nosso formulário de contato para começar!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito de um forno mufla? Obter aquecimento de alta temperatura puro e livre de contaminação

- Qual a temperatura de um forno mufla em Celsius? Um Guia para Faixas de Temperatura de 800°C a 1800°C

- O que é um teste de forno mufla? Obtenha aquecimento preciso e livre de contaminação para o seu laboratório

- Como você mantém um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos