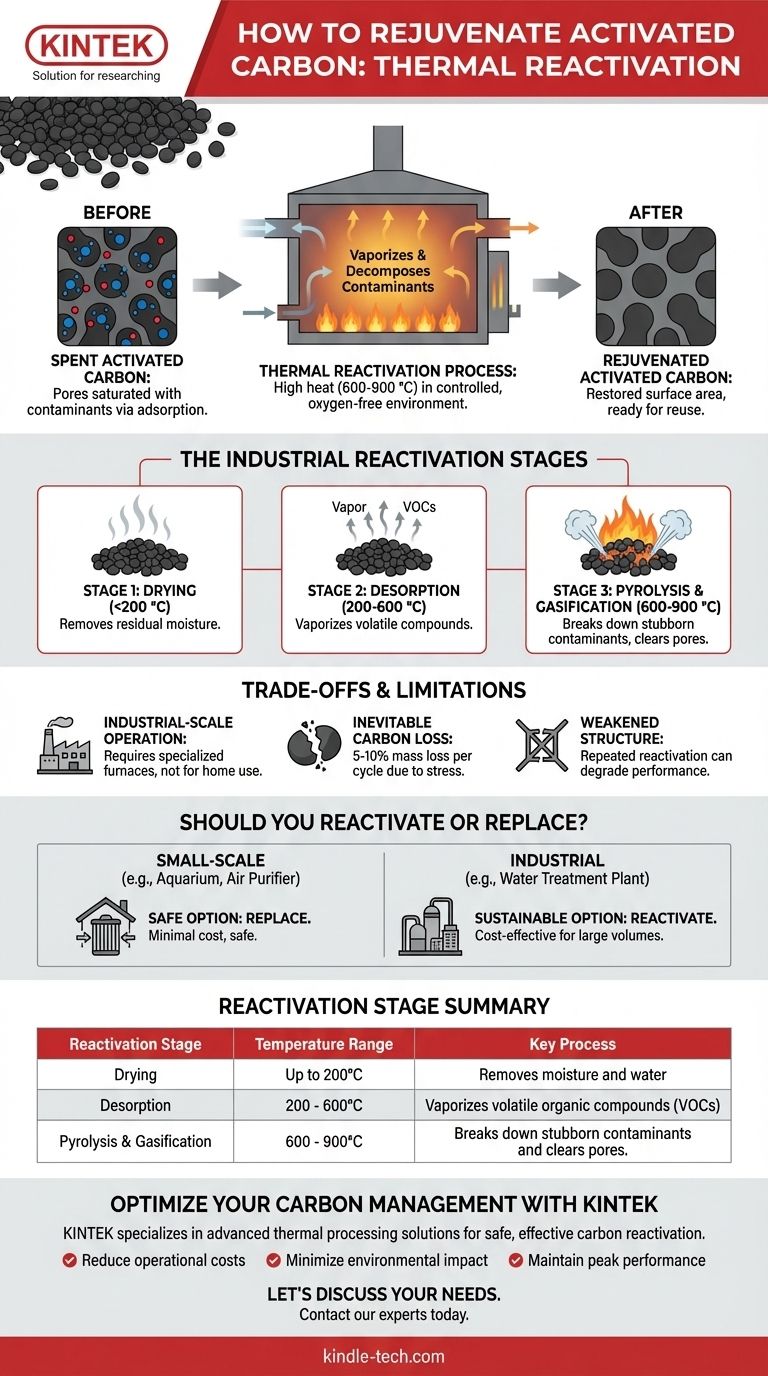

Para rejuvenescer o carvão ativado, você deve usar um processo chamado reativação térmica. Isso envolve aquecer o carvão gasto a temperaturas extremamente altas, tipicamente entre 600 e 900 °C, dentro de um ambiente controlado e sem oxigênio. Esse calor intenso vaporiza e decompõe os contaminantes que entupiram os poros do carvão, limpando-o efetivamente e restaurando sua capacidade de adsorver novas impurezas.

Embora o carvão ativado possa ser rejuvenescido, o processo requer fornos industriais especializados e não é uma tarefa que possa ser feita em casa. Para quase todas as aplicações de consumo ou em pequena escala, a substituição do carvão é a única opção prática, segura e econômica.

O Princípio por Trás da Reativação

Como a Adsorção Funciona

O carvão ativado funciona porque possui uma vasta rede interna de poros microscópicos, criando uma enorme área de superfície. Contaminantes na água ou no ar ficam presos dentro dessa rede através de um processo chamado adsorção.

Atingindo a Saturação

Com o tempo, esses poros ficam completamente preenchidos com contaminantes. Neste ponto, o carvão é considerado "gasto" ou "saturado" e não pode mais purificar efetivamente seu entorno.

A Solução Térmica

A reativação térmica reverte esse processo. O calor extremo quebra as ligações físicas e químicas que retêm os poluentes adsorvidos. A atmosfera controlada e com pouco oxigênio é crítica; ela garante que os contaminantes e os resíduos carbonizados sejam queimados sem permitir que o próprio carvão ativado entre em combustão.

O Processo Industrial de Reativação

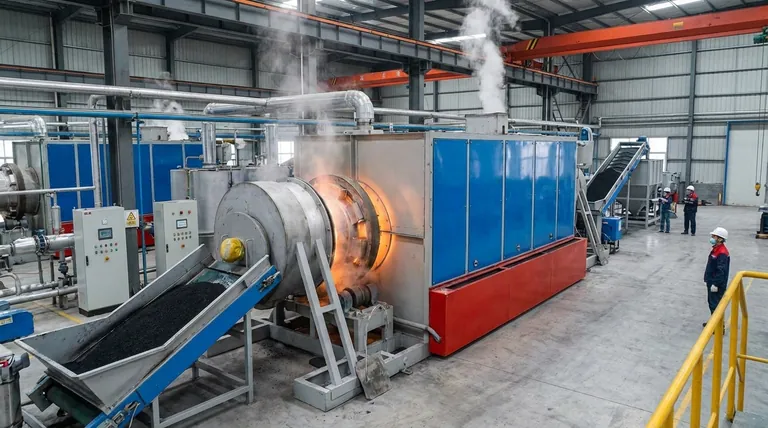

Reativar o carvão não é uma única etapa, mas um processo multiestágio realizado em grandes fornos rotativos ou estufas.

Estágio 1: Secagem (Até 200 °C)

A primeira fase envolve o aquecimento suave do carvão gasto para remover qualquer água residual e umidade presa em sua estrutura porosa.

Estágio 2: Dessorção (200 - 600 °C)

À medida que a temperatura aumenta, compostos orgânicos mais voláteis (COVs) que foram adsorvidos no carvão são vaporizados e expelidos.

Estágio 3: Pirólise e Gaseificação (600 - 900 °C)

Esta é a etapa central da reativação. Os contaminantes orgânicos restantes, mais persistentes, são decompostos (pirolisados) em carvão elementar. Um agente controlado, como vapor, é então introduzido, que gaseifica seletivamente esse resíduo de carvão, limpando a estrutura original dos poros sem danificar significativamente o próprio grânulo de carvão.

Compreendendo as Vantagens e Limitações

É uma Operação em Escala Industrial

A reativação não pode ser feita em um forno convencional. O processo requer equipamentos altamente especializados que podem gerenciar com segurança temperaturas extremas e controlar a atmosfera interna. Tentar isso em casa é ineficaz e um risco significativo de incêndio.

Perda Inevitável de Carbono

O processo de reativação não é perfeitamente eficiente. A cada ciclo, uma pequena porcentagem (tipicamente 5-10%) da massa do carvão ativado é perdida devido ao estresse térmico e à abrasão.

Estrutura Enfrequecida

A reativação repetida também pode degradar gradualmente a estrutura física do carvão, tornando-o mais quebradiço e ligeiramente menos eficaz com o tempo. Por essa razão, o carvão novo é frequentemente misturado com carvão reativado para manter os padrões de desempenho.

Deve Reativar ou Substituir?

A escolha certa depende inteiramente da escala da sua operação e do seu acesso a instalações especializadas.

- Se você é proprietário de uma casa ou usuário em pequena escala (por exemplo, para um aquário ou purificador de ar): A substituição é sua única opção segura e prática. O custo do carvão novo é mínimo em comparação com a despesa industrial de reativação.

- Se você gerencia uma grande instalação industrial ou municipal (por exemplo, uma estação de tratamento de água): A reativação térmica é frequentemente a escolha mais econômica e ambientalmente sustentável para gerenciar toneladas de carvão gasto.

Em última análise, entender a distinção entre capacidade industrial e praticidade do consumidor é fundamental para gerenciar seu carvão ativado de forma eficaz.

Tabela Resumo:

| Etapa de Reativação | Faixa de Temperatura | Processo Chave |

|---|---|---|

| Secagem | Até 200°C | Remove umidade e água |

| Dessorção | 200 - 600°C | Vaporiza compostos orgânicos voláteis (COVs) |

| Pirólise & Gaseificação | 600 - 900°C | Decompõe contaminantes persistentes e limpa os poros |

Otimize o gerenciamento do seu carvão ativado com a KINTEK.

Quer você esteja operando uma grande estação de tratamento de água ou um processo de purificação industrial, o manuseio eficiente do carvão ativado gasto é crucial para a economia de custos e a sustentabilidade. A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo fornos e estufas industriais projetados para a reativação segura e eficaz do carvão.

Nossa experiência ajuda você a:

- Reduzir custos operacionais reativando o carvão em vez de substituí-lo frequentemente

- Minimizar o impacto ambiental através de uma gestão sustentável de resíduos

- Manter o desempenho máximo com equipamentos confiáveis e de alta temperatura

Vamos discutir suas necessidades. Entre em contato com nossos especialistas hoje para explorar soluções personalizadas para seus requisitos laboratoriais ou industriais.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C