Reativar o carvão é fundamentalmente um processo de purificação térmica. Envolve aquecer o carvão ativado esgotado a temperaturas muito altas em um ambiente controlado e sem oxigênio. Este processo usa vapor como agente oxidante seletivo para queimar os contaminantes orgânicos que foram adsorvidos no carvão, restaurando assim sua estrutura porosa e capacidade adsortiva.

O principal desafio da reativação não é simplesmente aquecer o carvão, mas controlar precisamente a temperatura e as condições atmosféricas. O objetivo é destruir os contaminantes adsorvidos sem danificar a vasta rede interna de poros do carvão, que é a própria fonte de sua eficácia.

O Objetivo da Reativação: Restaurar a Porosidade

Para entender a reativação, você deve primeiro entender por que o carvão se torna "esgotado". O processo trata de reverter o mecanismo que o faz funcionar em primeiro lugar.

O que é Carvão "Esgotado"?

O carvão ativado funciona porque possui uma área de superfície interna incrivelmente alta, composta por milhões de poros microscópicos. Quando é usado para purificar água ou ar, moléculas orgânicas (contaminantes) ficam presas dentro dessa rede de poros em um processo chamado adsorção.

Carvão "esgotado" é simplesmente carvão cujos poros ficaram saturados ou entupidos com esses contaminantes adsorvidos, tornando-o incapaz de capturar mais.

Restaurando a Capacidade de Adsorção

A reativação é um processo destrutivo projetado para esvaziar esses poros entupidos. Ao aplicar calor extremo em uma atmosfera controlada, os compostos orgânicos adsorvidos são decompostos e vaporizados, liberando a estrutura porosa para ser usada novamente.

O Processo de Reativação Térmica

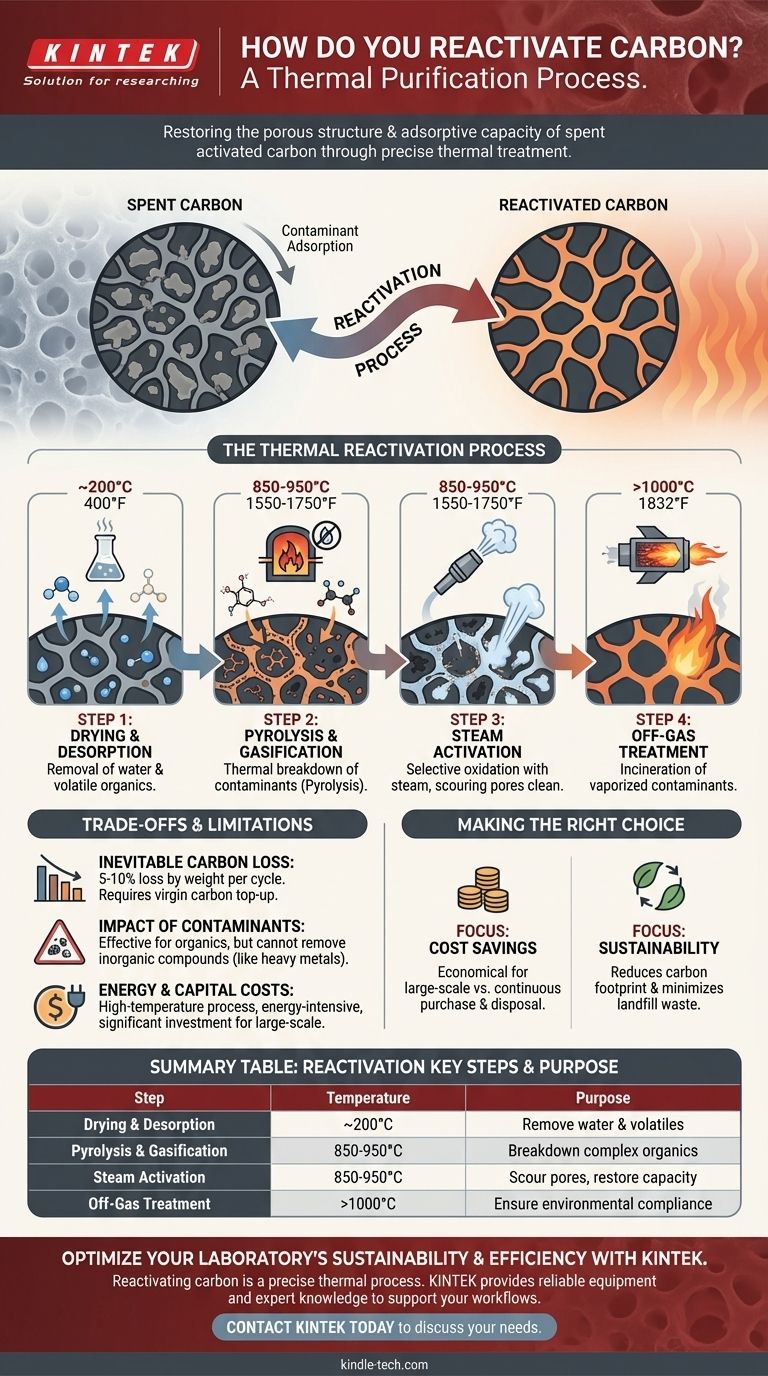

Embora as especificidades possam variar, o padrão industrial para reativação segue uma sequência térmica clara e multiestágio, tipicamente realizada em um forno rotativo ou forno de múltiplos estágios.

Etapa 1: Secagem e Dessorção

O carvão esgotado é primeiro aquecido a cerca de 200°C (400°F). Esta fase inicial remove qualquer água residual e dessorve os compostos orgânicos mais voláteis que foram capturados pelo carvão.

Etapa 2: Pirólise e Gaseificação

Este é o cerne da reativação. O carvão é aquecido ainda mais a altas temperaturas, tipicamente entre 850-950°C (1550-1750°F), em um ambiente com pouco oxigênio.

Nessas temperaturas, os contaminantes orgânicos maiores e menos voláteis são decompostos (pirolisados) em moléculas menores e carbono elementar, ou carvão vegetal.

Etapa 3: O Papel do Vapor

A injeção de vapor a esta alta temperatura é a etapa crítica. O vapor atua como um agente oxidante seletivo, iniciando uma reação de gaseificação.

Ele reage com o carvão vegetal contaminante pirolisado, convertendo-o em monóxido de carbono e gás hidrogênio. Este processo efetivamente limpa a rede interna de poros, desobstruindo-a sem danificar significativamente a estrutura base do carvão ativado.

Etapa 4: Tratamento de Gases de Exaustão

Os gases liberados do forno — compostos por contaminantes vaporizados e subprodutos da gaseificação — são extremamente perigosos. Esses gases de exaustão devem ser direcionados para uma câmara de combustão secundária, ou pós-combustor, onde são incinerados a temperaturas superiores a 1000°C (1832°F) para garantir a destruição completa e a conformidade com as regulamentações ambientais.

Compreendendo as Vantagens e Limitações

A reativação é uma ferramenta poderosa para a sustentabilidade e gestão de custos, mas não é um processo perfeito ou ilimitado. Ela vem com claras vantagens e desvantagens que devem ser consideradas.

Perda Inevitável de Carbono

Cada ciclo de reativação é agressivo. Uma parte do carvão ativado original, tipicamente 5-10% em peso, é inevitavelmente perdida durante o processo. Este material deve ser substituído por carvão virgem para manter o volume total.

Impacto do Tipo de Contaminante

A reativação térmica é altamente eficaz para contaminantes orgânicos. No entanto, ela não pode remover compostos inorgânicos como metais pesados. Esses materiais podem se acumular no carvão ao longo de múltiplos ciclos, potencialmente envenenando sua eficácia ou danificando o próprio equipamento do forno.

Custos de Energia e Capital

A reativação é um processo intensivo em energia que requer um investimento de capital significativo. As altas temperaturas e o sofisticado equipamento de controle de poluição (o pós-combustor e os lavadores) a tornam viável principalmente para operações industriais de grande escala que lidam com quantidades substanciais de carvão esgotado.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve reativar o carvão ou comprar material virgem depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a economia de custos em operações de grande escala: A reativação é frequentemente mais econômica do que comprar e descartar continuamente carvão virgem, apesar do investimento inicial.

- Se o seu foco principal é a sustentabilidade ambiental: A reativação do carvão reduz drasticamente a pegada de carbono associada à produção de novo carvão e minimiza o desperdício em aterros sanitários.

- Se você está lidando com contaminantes desconhecidos ou mistos: Você deve primeiro analisar o carvão esgotado para garantir que as impurezas sejam termicamente destrutíveis e não prejudiquem o carvão ou a instalação de reativação.

Em última análise, a reativação bem-sucedida do carvão é um processo de engenharia preciso que equilibra a destruição completa dos contaminantes com a cuidadosa preservação da estrutura porosa essencial do carvão.

Tabela Resumo:

| Etapa de Reativação | Processo Chave | Faixa de Temperatura | Propósito |

|---|---|---|---|

| Secagem e Dessorção | Remoção de água e orgânicos voláteis | ~200°C (400°F) | Preparar o carvão para tratamento em alta temperatura |

| Pirólise e Gaseificação | Decomposição térmica de contaminantes | 850-950°C (1550-1750°F) | Destruir moléculas orgânicas complexas presas nos poros |

| Ativação por Vapor | Oxidação seletiva com vapor | 850-950°C (1550-1750°F) | Limpar os poros, restaurando a capacidade de adsorção |

| Tratamento de Gases de Exaustão | Incinerar contaminantes vaporizados | >1000°C (1832°F) | Garantir conformidade ambiental e segurança |

Otimize a sustentabilidade e eficiência do seu laboratório com a KINTEK.

Reativar o carvão é um processo térmico preciso que requer equipamentos confiáveis e conhecimento especializado. Seja para reduzir custos operacionais ou minimizar sua pegada ambiental, os equipamentos de laboratório especializados e consumíveis da KINTEK são projetados para apoiar seus fluxos de trabalho de reativação e purificação.

Fornecemos as ferramentas duráveis e de alto desempenho que seu laboratório precisa para manusear materiais como carvão ativado de forma eficaz. Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para sua aplicação específica.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e contribuir para seus objetivos de sustentabilidade.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é o processo de pirólise de biomassa? Convertendo Biomassa em Bio-carvão, Bio-óleo e Gás de Síntese

- O que é o método de pirólise para biocarvão? Desbloqueando a Pirólise Lenta para um Sequestro de Carbono Superior

- De que são feitos os fornos rotativos? Um Guia para Revestimentos Refratários e Revestimentos de Aço Duráveis

- Qual é o catalisador na pirólise de biomassa? Otimize seus rendimentos de bio-óleo e biocarvão

- O carbono queima no forno? Um guia para prevenir defeitos e obter cerâmicas mais resistentes

- Qual é o mecanismo de pirólise de materiais de biomassa? Um Guia para Converter Biomassa em Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as características dos modos de movimento de leito de escorregamento, desmoronamento e rolamento? Otimize seu processo rotativo

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais