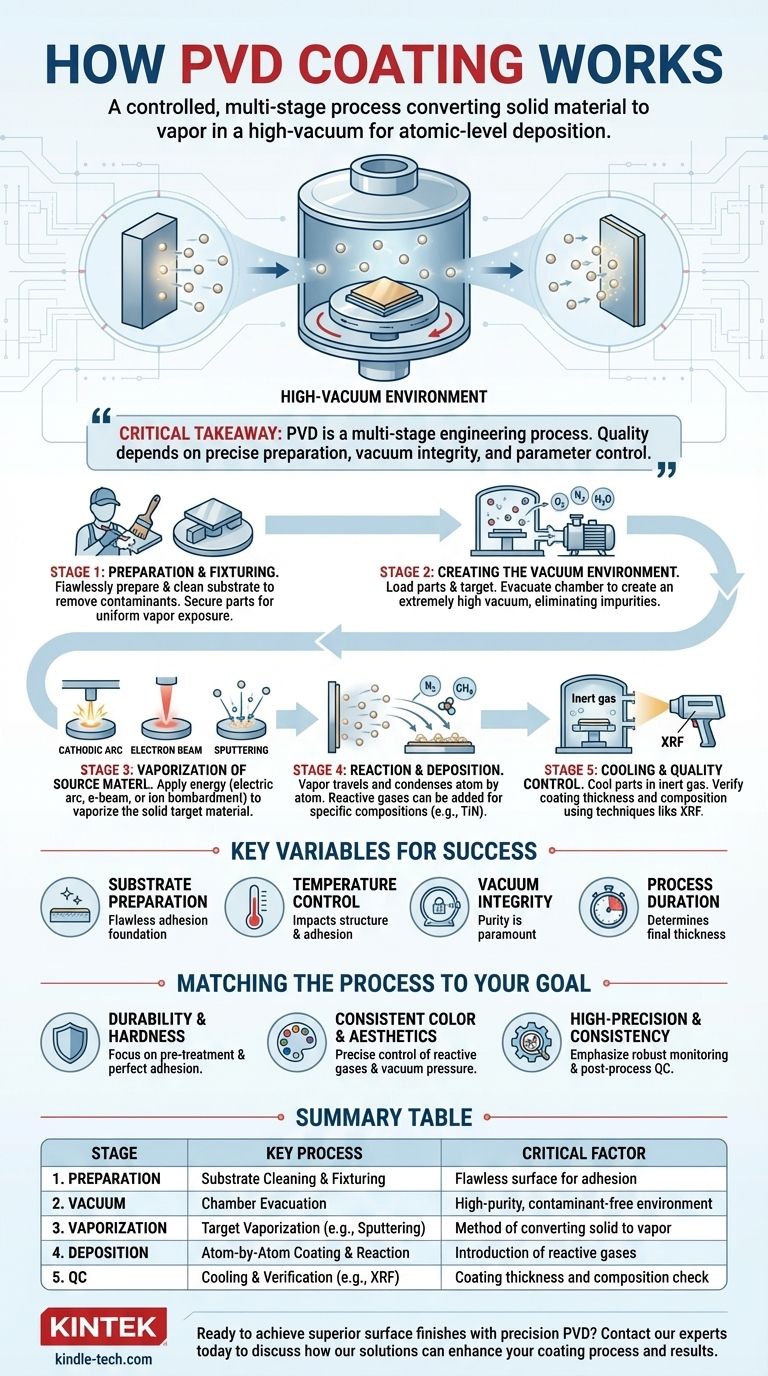

Em sua essência, o processo de revestimento por Deposição Física de Vapor (PVD) transforma um material sólido em vapor em um ambiente de alto vácuo e, em seguida, o deposita, átomo por átomo, na superfície de uma peça. Este processo de múltiplas etapas inclui a preparação meticulosa do substrato, a criação do vácuo, a vaporização do material fonte, a deposição do revestimento e a implementação de rigorosos controles de qualidade.

A conclusão crucial é que o PVD não é uma ação única, mas um processo de engenharia de múltiplas etapas e altamente controlado. A qualidade do revestimento final é determinada menos pela deposição em si e mais pela precisão da preparação, pela integridade do vácuo e pelo controle de parâmetros do processo, como temperatura e pressão.

As Etapas Fundamentais do Processo PVD

Para realmente entender como o PVD funciona, é melhor dividi-lo nas fases distintas que ocorrem dentro e ao redor da câmara de vácuo. Cada etapa é fundamental para alcançar um revestimento uniforme, durável e de alto desempenho.

Etapa 1: Preparação e Fixação

Antes que qualquer revestimento possa começar, a peça a ser revestida — o substrato — deve ser preparada impecavelmente. Isso geralmente envolve a remoção de revestimentos antigos e a realização de uma limpeza intensiva de várias etapas para remover quaisquer contaminantes.

Uma vez limpas, as peças são montadas em dispositivos de fixação especializados. Esta fixação é essencial para garantir que todas as superfícies críticas sejam expostas ao fluxo de vapor para uma espessura de revestimento uniforme.

Etapa 2: Criação do Ambiente de Vácuo

As peças fixadas e o material fonte (o alvo) são carregados na câmara de PVD. A câmara é então selada e evacuada para criar um vácuo extremamente alto.

Este vácuo é inegociável. Ele remove átomos e moléculas como oxigênio, nitrogênio e vapor de água que, de outra forma, reagiriam com o vapor do revestimento, criando impurezas e comprometendo a integridade e adesão do revestimento.

Etapa 3: Vaporização do Material Fonte

Com o vácuo estabelecido, a energia é introduzida na câmara para vaporizar o material alvo sólido. O método específico usado é um diferencial chave nos processos PVD.

Técnicas comuns incluem:

- Arco Catódico: Um arco elétrico de alta corrente é usado para vaporizar e ionizar o alvo metálico.

- Feixe de Elétrons: Um feixe focado de elétrons de alta energia aquece e evapora o material alvo.

- Sputtering: O alvo é bombardeado com íons energéticos (geralmente argônio) de um plasma, que fisicamente removem átomos de sua superfície.

Etapa 4: Reação e Deposição

O material vaporizado viaja em linha reta através do vácuo e se condensa nos substratos mais frios. Esta deposição ocorre átomo por átomo, construindo um filme fino, denso e altamente aderente.

Para criar composições de revestimento específicas (como nitreto de titânio para dureza ou nitreto de zircônio para uma cor dourada), gases reativos como nitrogênio ou metano são introduzidos com precisão na câmara. Esses gases reagem com o vapor metálico para formar o composto cerâmico desejado na superfície da peça.

Etapa 5: Resfriamento e Controle de Qualidade

Após a conclusão do ciclo de revestimento, a câmara é reabastecida com um gás inerte para ajudar a resfriar as peças. Uma vez removidos, os componentes revestidos passam por um rigoroso controle de qualidade.

Técnicas como Fluorescência de Raios-X (XRF) são usadas para verificar a espessura e a composição do revestimento, garantindo que ele atenda às especificações exatas exigidas para a aplicação.

Variáveis Chave que Definem um Revestimento de Sucesso

A diferença entre um revestimento impecável e um falho reside no controle de vários parâmetros críticos do processo. Entender esses fatores é fundamental para avaliar a qualidade de uma operação PVD.

Preparação do Substrato

Um revestimento só pode ser tão bom quanto a superfície em que é aplicado. Quaisquer óleos residuais, poeira ou óxidos impedirão a adesão adequada, levando a descascamento ou delaminação. Este é o ponto de falha mais comum.

Controle de Temperatura

A temperatura do substrato durante a deposição afeta significativamente a estrutura, a adesão e a tensão interna do revestimento. O controle de temperatura consistente e apropriado é essencial para resultados repetíveis.

Integridade do Vácuo

Manter um vácuo de alta pureza durante todo o processo é fundamental. Mesmo um vazamento microscópico pode introduzir contaminantes que arruínam todo o lote, resultando em um revestimento macio, descolorido ou mal aderido.

Duração do Processo

A duração do ciclo de deposição, geralmente variando de 30 minutos a algumas horas, determina diretamente a espessura final do revestimento. Isso deve ser controlado com precisão para atender aos requisitos de desempenho sem criar tensão interna desnecessária.

Adaptando o Processo ao Seu Objetivo

Entender o "como" do PVD permite que você tome decisões melhores com base em seu objetivo específico. Os detalhes do processo devem ser adaptados ao resultado desejado.

- Se seu foco principal for durabilidade e dureza: Preste muita atenção às etapas de pré-tratamento e limpeza, pois a adesão perfeita é a base de um revestimento resistente.

- Se seu foco principal for cor consistente e estética: O controle preciso de gases reativos e pressão de vácuo é o fator mais crítico para alcançar a cor alvo lote após lote.

- Se seu foco principal for alta precisão e consistência: Procure processos que enfatizem o monitoramento robusto em processo e o controle de qualidade pós-processo, incluindo verificação de espessura e composição.

Em última análise, um revestimento PVD bem-sucedido é o resultado de um processo disciplinado e cientificamente controlado do início ao fim.

Tabela de Resumo:

| Etapa | Processo Chave | Fator Crítico |

|---|---|---|

| 1. Preparação | Limpeza e Fixação do Substrato | Superfície impecável para adesão |

| 2. Vácuo | Evacuação da Câmara | Ambiente de alta pureza e livre de contaminantes |

| 3. Vaporização | Vaporização do Alvo (ex: Sputtering) | Método de conversão de sólido em vapor |

| 4. Deposição | Revestimento Átomo por Átomo e Reação | Introdução de gases reativos (ex: Nitrogênio) |

| 5. Controle de Qualidade | Resfriamento e Verificação (ex: XRF) | Verificação da espessura e composição do revestimento |

Pronto para obter acabamentos de superfície superiores com PVD de precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas e consumíveis PVD, projetados para fornecer os revestimentos duráveis, consistentes e de alta qualidade que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo e resultados de revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações