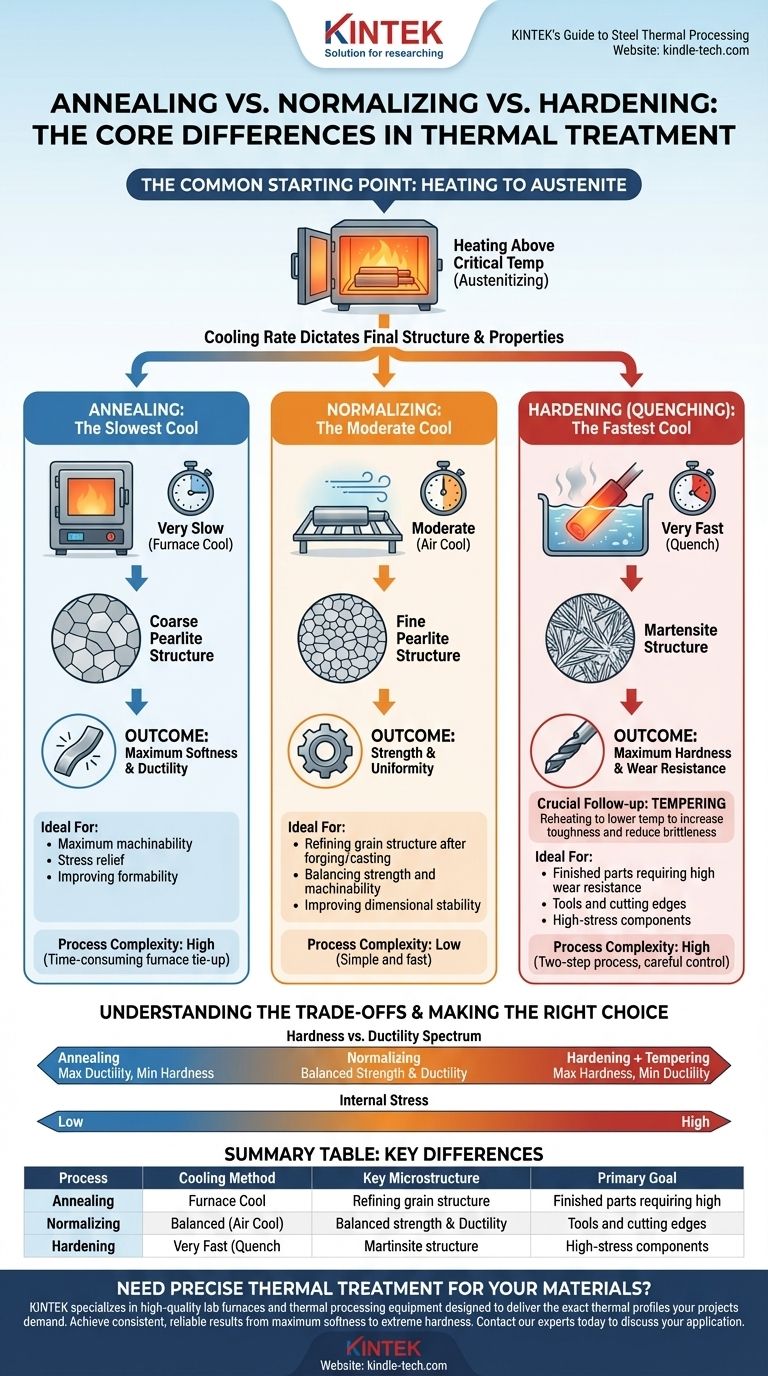

Em sua essência, os três principais tratamentos térmicos para aço — recozimento, normalização e cementação/endurecimento — começam aquecendo o metal a uma temperatura alta específica. A diferença fundamental entre eles é a taxa na qual o aço é resfriado a partir dessa temperatura. Essa velocidade de resfriamento dita diretamente a microestrutura final do metal, que por sua vez determina suas propriedades mecânicas, como dureza, resistência e ductilidade.

A escolha entre recozimento, normalização e cementação não é sobre o aquecimento; é sobre controlar o resfriamento. O resfriamento lento cria maciez (recozimento), o resfriamento moderado cria resistência (normalização) e o resfriamento rápido cria dureza extrema (cementação).

A Fundação: Aquecimento Acima da Temperatura Crítica

Todos os três desses processos de tratamento térmico começam com a mesma primeira etapa crítica. O objetivo é criar uma estrutura interna uniforme a partir da qual as propriedades finais desejadas possam ser formadas.

Por Que o Aquecimento é Importante: Criando Austenita

Para alterar as propriedades do aço, você deve primeiro aquecê-lo acima de sua temperatura crítica (geralmente entre 750-900°C ou 1400-1650°F, dependendo da liga).

Manter o aço nessa temperatura força sua estrutura cristalina interna a se transformar em um estado chamado austenita. Neste estado, os átomos de carbono e ferro formam uma solução sólida uniforme, apagando a microestrutura anterior e preparando o palco para a transformação.

O Ponto de Partida Comum

Pense na etapa de austenitização como um "reset de fábrica" para a estrutura interna do aço. Uma vez que o aço esteja uniformemente austenítico, o método de resfriamento específico que se segue determinará suas características finais.

O Fator Definidor: Taxa de Resfriamento e Estrutura Final

A velocidade de resfriamento é a variável mais importante no tratamento térmico. Cada método produz uma microestrutura distinta com propriedades únicas.

Recozimento: O Resfriamento Mais Lento

No recozimento, o aço é resfriado extremamente devagar, geralmente deixando-o dentro do forno e desligando-o, permitindo que esfrie ao longo de muitas horas ou até dias.

Este resfriamento lento permite que a estrutura cristalina se forme com estresse mínimo, resultando em uma microestrutura muito macia e grosseira chamada perlita.

Normalização: O Resfriamento Moderado

Para a normalização, o aço é removido do forno e deixado para resfriar ao ar parado na temperatura ambiente.

Este resfriamento moderadamente rápido produz uma microestrutura mais refinada e mais forte, conhecida como perlita fina. A estrutura é mais uniforme do que em uma peça de aço não tratada.

Cementação/Endurecimento: O Resfriamento Mais Rápido (Têmpera)

A cementação/endurecimento requer um resfriamento muito rápido, alcançado mergulhando o aço quente em um meio líquido como água, salmoura ou óleo. Este processo é chamado de têmpera (quenching).

Esta taxa de resfriamento extrema aprisiona os átomos de carbono dentro dos cristais de ferro, criando uma estrutura em forma de agulha muito dura e quebradiça chamada martensita.

Uma Análise Mais Profunda de Cada Processo e Seu Resultado

Entender o objetivo de cada tratamento é fundamental para selecionar o correto para sua aplicação.

Recozimento: Maciez e Ductilidade Máximas

O objetivo principal do recozimento é tornar o aço o mais macio possível. Isso reduz os estresses internos, aumenta a ductilidade (a capacidade de se deformar sem quebrar) e melhora significativamente a usinabilidade.

É frequentemente usado como uma etapa intermediária para tornar uma peça mais fácil de formar ou usinar antes que ela passe por um tratamento de endurecimento final.

Normalização: Resistência e Uniformidade

A normalização é frequentemente realizada para refinar a estrutura de grão do aço que foi submetido a processos como forjamento ou fundição, que podem criar não uniformidades.

O material resultante é mais forte e mais duro do que o aço recozido, mas não é tão quebradiço quanto o aço cementado/endurecido. Ele oferece um bom equilíbrio entre resistência e usinabilidade.

Cementação e Revenimento: Dureza e Tenacidade Máximas

A cementação/endurecimento produz aço com dureza e resistência ao desgaste máximas. No entanto, a estrutura martensítica resultante é extremamente quebradiça e contém altos estresses internos, tornando-a inadequada para a maioria das aplicações.

Por esta razão, a cementação é quase sempre seguida por um segundo processo chamado revenimento (tempering). O revenimento envolve reaquecer a peça endurecida a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1200°F) para aliviar o estresse e conferir tenacidade, reduzindo a fragilidade ao custo de alguma dureza.

Compreendendo os Compromissos

Nenhum tratamento térmico único é universalmente "o melhor". A escolha sempre envolve o equilíbrio de propriedades concorrentes.

O Espectro Dureza vs. Ductilidade

O compromisso central é entre dureza e ductilidade.

- Recozimento fornece ductilidade máxima, mas dureza mínima.

- Cementação e Revenimento fornecem dureza máxima, mas ductilidade limitada.

- Normalização fica no meio, oferecendo um bom equilíbrio entre os dois.

Estresse Interno e Estabilidade Dimensional

O resfriamento rápido (têmpera) induz estresse interno significativo, o que pode fazer com que as peças se deformem, distorçam ou até rachem. Taxas de resfriamento mais lentas, como as encontradas no recozimento e na normalização, resultam em componentes dimensionalmente muito mais estáveis.

Custo e Complexidade do Processo

O recozimento é o mais demorado devido ao resfriamento lento do forno, o que pode ocupar equipamentos por longos períodos. A cementação e o revenimento são um processo de duas etapas que requer controle cuidadoso para evitar defeitos, adicionando complexidade. A normalização é frequentemente a mais simples e rápida dos três.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação ditarão o tratamento térmico correto.

- Se o seu foco principal é usinabilidade máxima e alívio de tensões: Escolha o recozimento para tornar o aço o mais macio e trabalhável possível.

- Se o seu foco principal é refinar a estrutura de grão e alcançar um bom equilíbrio entre resistência e ductilidade: Escolha a normalização, especialmente após forjamento ou fundição.

- Se o seu foco principal é dureza e resistência ao desgaste máximas para uma peça acabada: Escolha a cementação seguida de revenimento para criar um componente durável que possa suportar alto estresse e abrasão.

Ao entender como a taxa de resfriamento manipula a estrutura interna do aço, você ganha controle direto sobre seu desempenho final.

Tabela de Resumo:

| Processo | Método de Resfriamento | Microestrutura Chave | Objetivo Principal |

|---|---|---|---|

| Recozimento | Muito Lento (Resfriamento em Forno) | Perlita Grosseira | Maciez e Ductilidade Máximas |

| Normalização | Moderado (Resfriamento ao Ar) | Perlita Fina | Resistência e Uniformidade |

| Cementação/Endurecimento | Muito Rápido (Têmpera) | Martensita | Dureza e Resistência ao Desgaste Máximas |

Precisa de tratamento térmico preciso para seus materiais?

Compreender as diferenças entre recozimento, normalização e cementação é o primeiro passo. Alcançar resultados consistentes e confiáveis requer controle preciso sobre os ciclos de aquecimento e resfriamento, que é onde o equipamento certo faz toda a diferença.

A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de processamento térmico projetados para fornecer os perfis térmicos exatos que seus projetos exigem. Se você está desenvolvendo novos materiais, processando componentes metálicos ou realizando pesquisas, nossas soluções ajudam você a alcançar as propriedades de material desejadas — da maciez máxima à dureza extrema — com repetibilidade e eficiência.

Vamos discutir os requisitos da sua aplicação. Entre em contato com nossos especialistas em térmica hoje mesmo para encontrar o forno ideal para seus processos de recozimento, normalização ou cementação.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura