Em sua essência, o tratamento térmico e os processos mecânicos são os principais métodos para controlar as propriedades finais de um material. O tratamento térmico altera a estrutura atômica interna de um material para mudar características como dureza e resistência, enquanto os processos mecânicos testam ou remodelam o material com base nessas propriedades intrínsecas. Esses métodos trabalham em conjunto para transformar uma liga bruta em um componente projetado para um propósito específico.

A conclusão fundamental é que as propriedades do material não são fixas. O tratamento térmico engenha o material de dentro para fora ao organizar sua microestrutura, enquanto os processos mecânicos revelam, testam ou refinam ainda mais essas propriedades por meio de força externa.

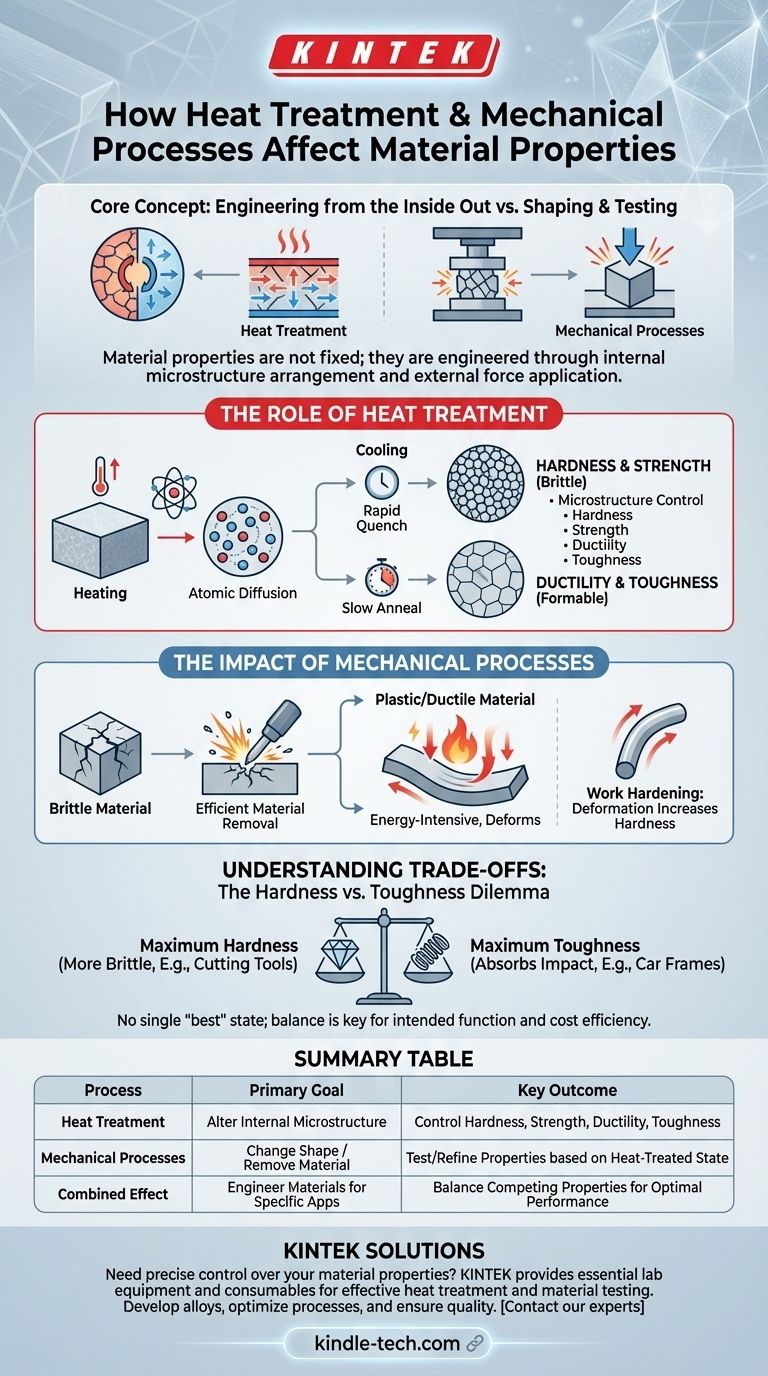

O Papel do Tratamento Térmico: Engenharia de Dentro para Fora

O tratamento térmico é um processo deliberado e controlado de aquecimento e resfriamento de um material, geralmente uma liga metálica, para alcançar propriedades específicas e desejáveis. Ele não altera a forma da peça, apenas seu estado interno.

O Objetivo: Controlar a Microestrutura

As propriedades de um metal são determinadas por sua microestrutura — o arranjo específico de seus grãos cristalinos e fases em nível microscópico. O tratamento térmico é a ferramenta usada para manipular e controlar essa estrutura.

Alavancas Chave: Aquecimento e Resfriamento

Ao aquecer um metal, você fornece energia suficiente para seus átomos se moverem, um processo chamado difusão. Isso permite que a estrutura interna se reorganize.

A taxa de resfriamento então "trava" uma microestrutura específica. Um resfriamento muito rápido (têmpera) aprisiona uma estrutura diferente de um resfriamento muito lento (recozimento), cada um com propriedades únicas.

O Resultado: Alteração das Propriedades Mecânicas

Esse controle microestrutural se traduz diretamente em mudanças nas propriedades mecânicas. Você pode ajustar com precisão o equilíbrio de:

- Dureza: Resistência a arranhões e indentação.

- Resistência: Capacidade de suportar força sem deformar ou quebrar.

- Ductilidade: Capacidade de se deformar sem fraturar (por exemplo, ser estirado em um fio).

- Tenacidade: Capacidade de absorver energia e resistir a estilhaçamento sob impacto.

O Impacto dos Processos Mecânicos: Conformação e Teste

Processos mecânicos envolvem a aplicação de força para mudar a forma de um material (por exemplo, forjamento, estampagem) ou para remover material (por exemplo, usinagem, retificação). A forma como um material reage é uma consequência direta de suas propriedades tratadas termicamente.

Comportamento Frágil vs. Plástico

As propriedades de um material ditam como ele reage à força. Isso é claramente visto em processos como a retificação.

Um material frágil, que fratura facilmente, requer relativamente pouca energia para ser retificado. A energia aplicada cria eficientemente novas fraturas.

Um material plástico ou dúctil se deforma extensivamente antes de quebrar. Na retificação, isso significa que grande parte da energia é desperdiçada deformando partículas em vez de fraturá-las, tornando o processo de 10 a 100 vezes mais intensivo em energia.

Encruamento: Uma Consequência da Deformação

O ato de deformar mecanicamente um metal pode, em si, alterar suas propriedades. Dobrar, laminar ou forjar um metal a baixa temperatura pode aumentar sua dureza e resistência, um fenômeno conhecido como encruamento.

Entendendo as Compensações

A escolha de um caminho de processamento é sempre um exercício de equilibrar propriedades concorrentes. Não existe um único estado "melhor" para um material; ele deve ser otimizado para sua função pretendida.

O Dilema Dureza vs. Tenacidade

Esta é a troca mais comum na engenharia de materiais. Processos que aumentam significativamente a dureza de um material quase sempre diminuem sua tenacidade, tornando-o mais frágil.

Uma lima precisa ser extremamente dura para cortar outros metais, mas se estilhaçará se cair. Uma estrutura de carro precisa ser tenaz para absorver a energia do impacto em um acidente, por isso é projetada para dobrar e deformar em vez de estilhaçar.

Eficiência e Custo

As propriedades de um material impactam diretamente os custos de fabricação. Como observado, retificar um material altamente plástico requer imensa energia, aumentando as despesas operacionais.

Às vezes, um material é intencionalmente tratado termicamente para um estado mais frágil simplesmente para torná-lo mais fácil e barato de usinar, antes de ser retratado para atingir suas propriedades finais desejadas.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de tratamento térmico e processamento mecânico depende inteiramente do uso final do componente.

- Se seu foco principal for dureza máxima e resistência ao desgaste: Você precisará de um tratamento térmico envolvendo resfriamento rápido (têmpera), mas deve levar em conta a diminuição resultante na tenacidade.

- Se seu foco principal for tenacidade e capacidade de conformação: Você deve usar um processo como o recozimento (resfriamento lento) para criar uma microestrutura mais macia e dúctil que possa suportar a deformação.

- Se seu foco principal for remoção eficiente de material: O tratamento térmico prévio ideal é aquele que torna o material frágil o suficiente para ser usinado ou retificado facilmente, minimizando o consumo de energia e o desgaste da ferramenta.

Dominar a interação entre calor, força e estrutura atômica é a essência da engenharia de materiais moderna.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Tratamento Térmico | Alterar a microestrutura interna | Controlar dureza, resistência, ductilidade, tenacidade |

| Processos Mecânicos | Mudar a forma ou remover material | Testar ou refinar propriedades com base no estado tratado termicamente |

| Efeito Combinado | Engenharia de materiais para aplicações específicas | Equilibrar propriedades concorrentes para desempenho ideal |

Precisa de controle preciso sobre as propriedades do seu material? A KINTEK é especializada em equipamentos de laboratório e consumíveis essenciais para tratamento térmico eficaz e testes de materiais. Se você está desenvolvendo ligas, otimizando processos de fabricação ou garantindo controle de qualidade, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre dureza, resistência e tenacidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de engenharia de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais condições específicas os fornos de teste de alta temperatura fornecem para avaliar a resistência à corrosão de compósitos C/C-SiC?

- Qual é a aplicação principal de um forno mufla de alta temperatura na regeneração de catalisadores de zeólita Li-LSX?

- Qual é a faixa de temperatura de um forno mufla de laboratório? Encontre o Modelo Certo para a Sua Aplicação

- Como fornos de alta temperatura mantêm a estabilidade a 300°C? Controle Térmico Especializado para Aço Inoxidável 304L

- Quais são os desafios do tratamento térmico? Domine o Equilíbrio entre Resistência e Distorção

- Quais são os usos dos fornos de laboratório? Desbloqueie o Processamento Preciso de Alta Temperatura para o Seu Laboratório

- O que é um forno de aquecimento e secagem? Processamento Térmico de Precisão para o Seu Laboratório

- O que é um forno mufla para uso laboratorial? Um Guia para Processamento de Alta Temperatura Livre de Contaminantes