Os fornos rotativos são aquecidos usando dois métodos primários: aquecimento direto, onde a chama e os gases de combustão estão dentro do forno com o material, e aquecimento indireto, onde o forno é aquecido pelo lado de fora. As fontes de energia para esses métodos variam de combustíveis fósseis como gás natural e carvão a eletricidade limpa. A seleção é determinada pela reação química específica ou mudança física necessária para o material que está sendo processado.

A escolha entre aquecimento direto e indireto é a decisão mais crítica no projeto de fornos rotativos. O aquecimento direto é potente e eficiente para materiais robustos, enquanto o aquecimento indireto oferece o controle preciso e a pureza atmosférica essenciais para aplicações sensíveis.

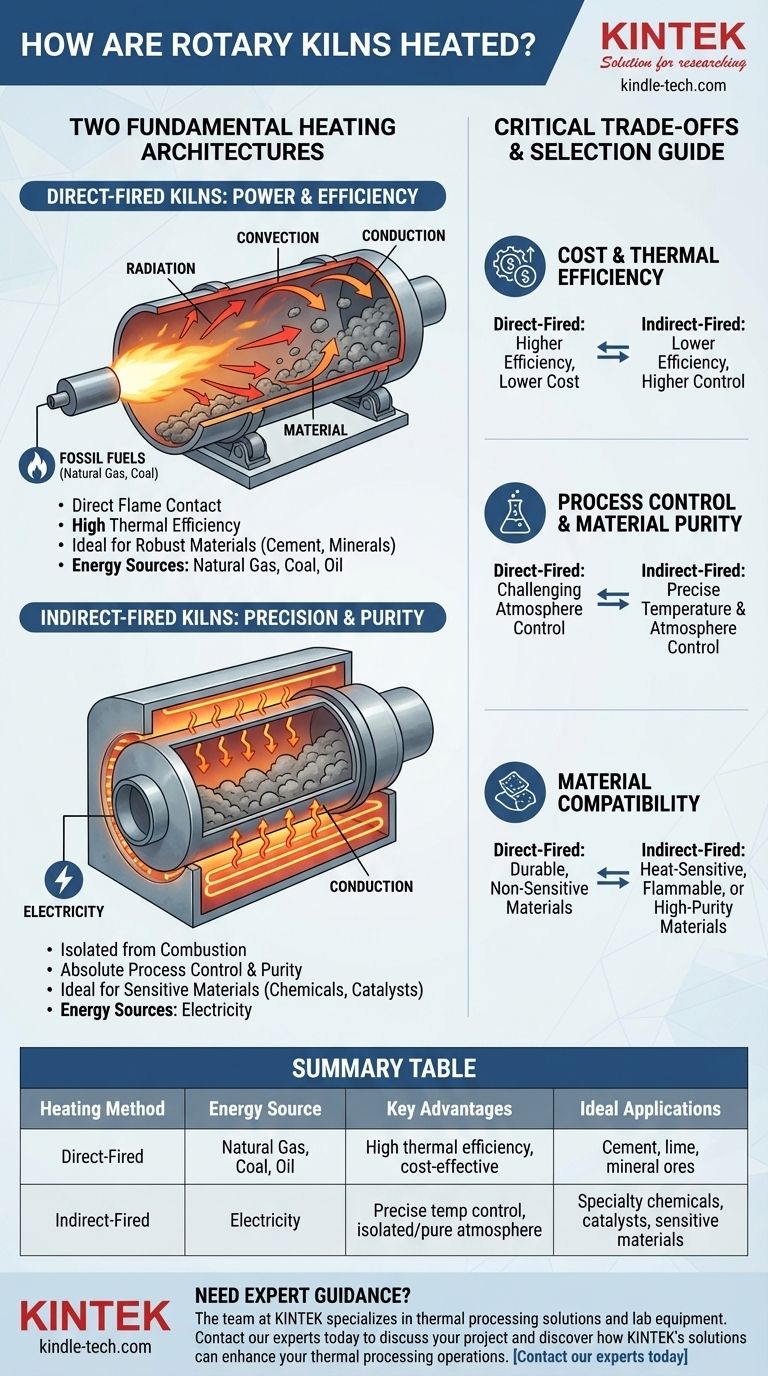

As Duas Arquiteturas Fundamentais de Aquecimento

O projeto central de um forno rotativo dita como o calor é aplicado ao material. Essa distinção entre aquecimento "interno" e "externo" governa quase todos os outros aspectos do sistema, desde a escolha do combustível até o controle do processo.

Fornos de Aquecimento Direto: Potência e Eficiência

Em um sistema de aquecimento direto, um queimador injeta uma chama diretamente no tambor rotativo. O material tomba através dos gases de combustão quentes enquanto se move ao longo do comprimento do forno.

Este método transfere calor para o material de três maneiras simultaneamente: radiação da chama, convecção dos gases quentes e condução do revestimento refratário quente das paredes do forno.

Como a fonte de calor está em contato direto com o material, esta arquitetura é altamente eficaz para processos de alta temperatura envolvendo materiais robustos como cimento, cal e minérios.

Fornos de Aquecimento Indireto: Precisão e Pureza

Em um sistema de aquecimento indireto, o tambor rotativo é envolto em uma câmara de aquecimento externa ou invólucro. O material dentro do tambor é completamente isolado da chama e dos subprodutos da combustão.

O calor é aplicado na parte externa do tambor e conduzido através da parede metálica para o material interno. Este método é frequentemente chamado de forno "aquecido externamente".

A principal vantagem é o controle absoluto do processo. Como a atmosfera interna é selada, ela pode ser gerenciada com precisão — seja ela inerte, oxidante ou redutora. Isso a torna essencial para materiais sensíveis, de alta pureza ou reativos.

Compreendendo as Fontes de Calor

A escolha da arquitetura de aquecimento está intimamente ligada à fonte de energia utilizada. Cada tipo de combustível oferece um equilíbrio diferente de custo, controle e compatibilidade.

Combustíveis Fósseis: O Cavalo de Batalha Tradicional

Gás natural, óleo combustível, propano e carvão são as fontes de energia mais comuns para fornos de aquecimento direto.

Esses combustíveis fornecem imensa energia térmica a um custo relativamente baixo, tornando-os ideais para operações industriais em larga escala que exigem temperaturas extremamente altas.

Eletricidade: A Ferramenta de Precisão

A eletricidade é a fonte de energia padrão para fornos de aquecimento indireto. Ela alimenta elementos de aquecimento resistivos dispostos na câmara externa que envolve o tambor rotativo.

Embora muitas vezes mais cara de operar, a eletricidade oferece precisão e uniformidade de temperatura inigualáveis. É inerentemente limpa, não produzindo gases de combustão que possam contaminar o produto final.

Calor Residual e Combustíveis Alternativos

Os sistemas de forno modernos frequentemente incorporam recuperação de calor para melhorar a eficiência. Os gases de exaustão quentes ou os sólidos descarregados podem ser usados para pré-aquecer o material de alimentação, reduzindo significativamente o consumo geral de energia.

Em alguns casos especializados, gases sintéticos ou outros combustíveis derivados de resíduos também podem ser usados, tipicamente em configurações de aquecimento direto.

Compensações Críticas: Aquecimento Direto vs. Indireto

Sua escolha do método de aquecimento envolve um conjunto claro de compensações de engenharia. Não existe uma única opção "melhor"; existe apenas a melhor opção para uma aplicação específica.

Custo e Eficiência Térmica

Os fornos de aquecimento direto são geralmente mais eficientes termicamente porque o calor é gerado diretamente onde é necessário. Isso geralmente resulta em custos de capital e operacionais mais baixos para produção de alto volume.

Os fornos de aquecimento indireto perdem algum calor de sua carcaça externa para o ambiente circundante, o que pode torná-los menos eficientes em termos de energia. No entanto, para processos de menor escala ou especializados, esta é uma compensação necessária para o controle.

Controle do Processo e Pureza do Material

O aquecimento indireto oferece controle de processo muito superior. A temperatura pode ser regulada com alta precisão, e a atmosfera interna isolada evita qualquer contaminação do material.

Em sistemas de aquecimento direto, o contato com os gases de combustão pode introduzir impurezas ou causar reações secundárias indesejadas. Controlar a atmosfera é significativamente mais desafiador.

Compatibilidade do Material

O aquecimento direto é adequado para materiais duráveis que não são afetados negativamente pelo impacto direto da chama ou pela composição química do gás de combustão.

O aquecimento indireto é obrigatório para materiais inflamáveis, sensíveis ao calor, propensos à oxidação ou que exigem um produto final excepcionalmente puro, como produtos químicos especiais, catalisadores e alguns produtos alimentícios.

Selecionando o Método de Aquecimento Certo para o Seu Processo

O método de aquecimento ideal é ditado inteiramente pelas propriedades do seu material e pelo resultado desejado. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é a produção de alto volume de materiais robustos (como cimento ou minerais): Um forno de aquecimento direto usando gás natural ou carvão é quase sempre a escolha mais eficiente em termos de energia e custo-benefício.

- Se o seu foco principal é o processamento de materiais sensíveis que exigem alta pureza ou uma atmosfera controlada: Um forno de aquecimento indireto, alimentado eletricamente, é a solução necessária por sua precisão e isolamento.

- Se o seu foco principal é equilibrar eficiência com controle de processo moderado: Explore fornos de aquecimento direto com tecnologia avançada de queimadores ou considere sistemas que usam recuperação de calor residual para pré-aquecer seu material de alimentação.

Compreender a diferença fundamental entre aquecimento direto e indireto permite que você selecione a ferramenta precisa necessária para o seu objetivo de processamento térmico.

Tabela Resumo:

| Método de Aquecimento | Fonte de Energia | Principais Vantagens | Aplicações Ideais |

|---|---|---|---|

| Aquecimento Direto | Gás Natural, Carvão, Óleo | Alta eficiência térmica, custo-benefício para grandes volumes | Cimento, cal, minérios |

| Aquecimento Indireto | Eletricidade | Controle preciso de temperatura, atmosfera isolada/pura | Produtos químicos especiais, catalisadores, materiais sensíveis |

Precisa de Orientação Especializada para Sua Aplicação de Forno Rotativo?

Escolher o método de aquecimento certo é fundamental para a eficiência do seu processo e a qualidade do produto. A equipe da KINTEK é especializada em soluções de processamento térmico e equipamentos de laboratório. Podemos ajudá-lo a selecionar a configuração ideal de forno rotativo — seja você precisando da potência do aquecimento direto ou da precisão do aquecimento indireto — para atender aos seus objetivos específicos de material e produção.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar suas operações de processamento térmico.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese