Não, como regra, o revestimento a vácuo PVD não mancha. Os materiais utilizados no processo PVD, como o nitreto de titânio, são escolhidos especificamente pelas suas propriedades inertes e não reativas. Isso cria uma barreira dura e densa que protege o metal subjacente da exposição atmosférica e química que causa a mancha tradicional.

A principal razão pela qual os revestimentos PVD resistem à mancha é que não são uma simples camada de metal; são uma cerâmica microfina ligada ao metal base a nível molecular, formando um escudo quimicamente estável.

O Que É Exatamente o Revestimento PVD?

Para entender por que o PVD (Physical Vapor Deposition - Deposição Física de Vapor) é tão resiliente, você deve primeiro entender que ele é fundamentalmente diferente dos métodos de revestimento tradicionais.

Uma Camada de Vapor, Não Tinta

O processo PVD ocorre numa câmara de vácuo de alta tecnologia. Um material sólido de alta pureza (como titânio ou zircónio) é vaporizado numa plasma de átomos e iões.

Este vapor é então depositado no objeto a ser revestido, formando uma nova camada superficial ligada que é incrivelmente densa e dura.

Os Materiais Fazem a Diferença

Os materiais mais comuns usados para revestimentos PVD decorativos são nitreto de titânio, nitreto de zircónio e nitreto de crómio.

Estes não são metais no sentido tradicional; são cerâmicas. Isso é crucial porque as cerâmicas são conhecidas pela sua extrema dureza e estabilidade química.

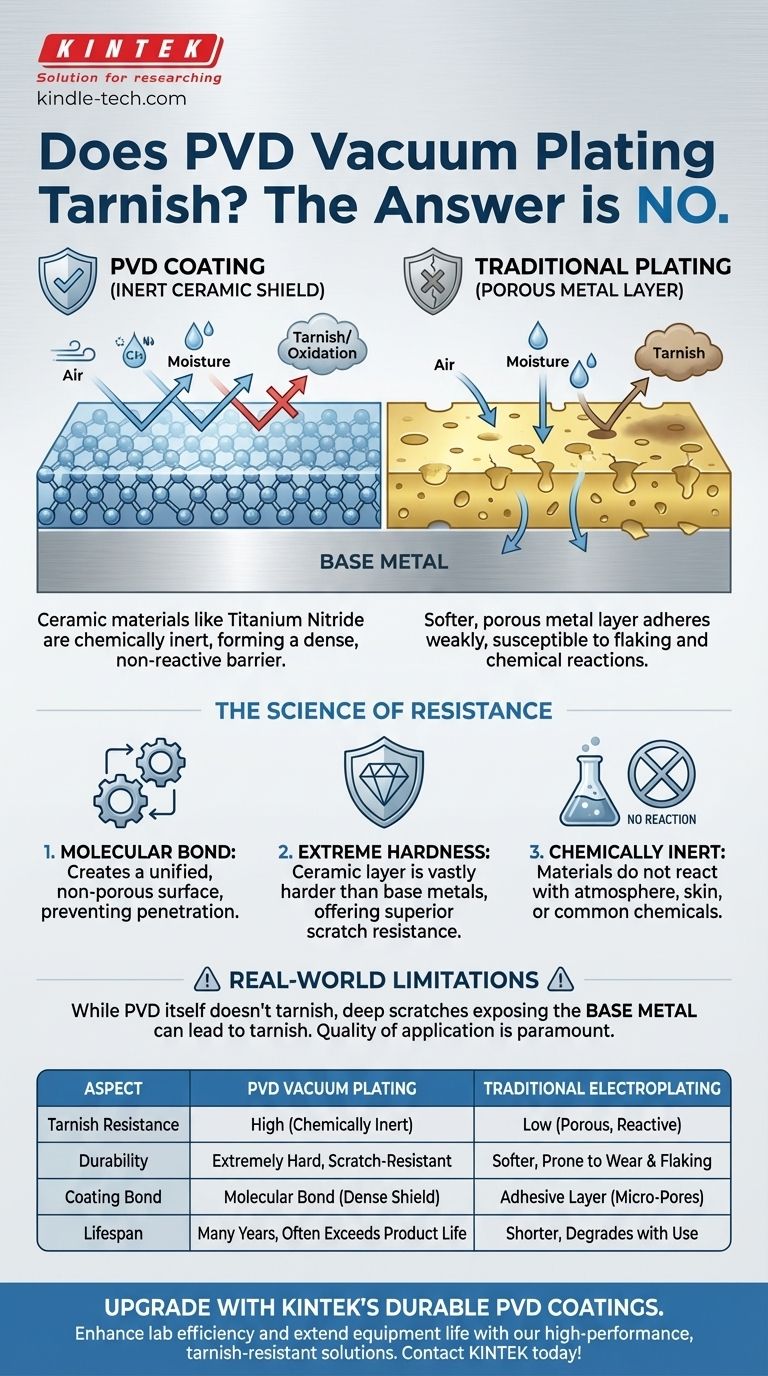

Como Difere do Revestimento Tradicional

A galvanoplastia tradicional usa um banho químico húmido para depositar uma fina camada de metal, como ouro ou prata. Esta camada é mais macia, mais porosa e adere menos fortemente do que um revestimento PVD.

Por causa disso, o revestimento tradicional é muito mais suscetível a descamação, arranhões e reações químicas (manchas).

A Ciência Por Trás da Resistência do PVD à Mancha

A durabilidade do PVD não é um acidente; é um resultado direto da física e da química envolvidas no processo.

Uma Barreira Inerte e Não Reativa

A mancha é uma reação química, tipicamente oxidação, que ocorre quando um metal reativo é exposto ao ar, humidade e óleos.

Os materiais cerâmicos usados no PVD são quimicamente inertes. Eles simplesmente não reagem com os elementos na atmosfera, na sua pele ou com produtos químicos comuns.

Uma Verdadeira Ligação Molecular

Ao contrário de um revestimento que simplesmente se assenta na superfície, o PVD cria uma ligação molecular com o metal base.

Isso cria uma superfície unificada que é incrivelmente densa e não porosa. Não há orifícios microscópicos para a humidade ou o ar penetrarem e atacarem o metal por baixo.

Dureza Superior e Resistência a Riscos

Os revestimentos PVD são significativamente mais duros do que os metais base que cobrem e muito mais duros do que o revestimento tradicional de ouro ou prata.

Esta excecional resistência a riscos é crucial. Um revestimento só pode prevenir a mancha enquanto permanecer intacto, e a dureza do PVD garante que ele resista ao desgaste diário.

Compreendendo as Limitações do Mundo Real

Embora o PVD seja uma tecnologia superior, nenhum revestimento é indestrutível. Compreender as suas limitações é fundamental para gerir as expectativas.

O Metal Base Ainda Importa

O revestimento PVD em si não manchará. No entanto, se o revestimento for comprometido por um sulco profundo ou arranhão que exponha o metal base subjacente (como latão ou cobre), esse metal exposto pode então manchar.

A Qualidade da Aplicação é Fundamental

A eficácia de um revestimento PVD depende muito da qualidade do processo de aplicação.

Um processo PVD mal executado pode resultar em má adesão ou numa camada irregular, tornando-o mais suscetível a danos e falhas ao longo do tempo.

O Desgaste é Inevitável

Ao longo de muitos anos de desgaste extremo e abrasivo – como numa pulseira que esfrega constantemente contra uma secretária – o revestimento PVD pode eventualmente ficar fino.

Este é um processo de abrasão gradual, não de mancha química. Para a maioria das aplicações, esta vida útil é medida em muitos anos, muitas vezes excedendo a vida útil do próprio produto.

Fazendo a Escolha Certa para Durabilidade

A sua decisão deve basear-se no seu objetivo principal para o item, seja joia, relógio ou acessórios.

- Se o seu foco principal é a máxima longevidade para um item de uso diário: PVD é a escolha superior, oferecendo resistência incomparável a arranhões, corrosão e manchas.

- Se o seu foco principal é a aparência de um metal precioso com alta durabilidade: O aço inoxidável revestido a PVD oferece o aspeto de ouro ou ouro rosa com resistência a riscos que excede em muito o revestimento de ouro real.

- Se o seu foco principal é o menor custo possível para itens de uso ocasional: A galvanoplastia tradicional é mais barata, mas exige a compreensão de que se degradará e poderá manchar muito mais rapidamente.

Em última análise, escolher PVD é um investimento numa superfície projetada para integridade visual e desempenho duradouros.

Tabela Resumo:

| Aspeto | Revestimento a Vácuo PVD | Galvanoplastia Tradicional |

|---|---|---|

| Resistência à Mancha | Alta (camada cerâmica quimicamente inerte) | Baixa (camada de metal porosa e reativa) |

| Durabilidade | Extremamente duro e resistente a riscos | Mais macio, propenso a desgaste e descamação |

| Ligação do Revestimento | Ligação molecular para um escudo denso e não poroso | Camada adesiva com potencial para microporos |

| Vida Útil | Muitos anos, muitas vezes excedendo a vida útil do produto | Mais curta, degrada-se com a exposição e o uso |

Atualize as capacidades do seu laboratório com revestimentos PVD duráveis e resistentes a manchas da KINTEK!

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório de alto desempenho, incluindo soluções avançadas de revestimento PVD. Os nossos revestimentos fornecem uma barreira dura e quimicamente inerte que protege os seus instrumentos e componentes contra o desgaste, a corrosão e as manchas – garantindo precisão e fiabilidade duradouras nos seus fluxos de trabalho laboratoriais.

Quer esteja a revestir ferramentas de precisão, suportes de amostras ou acessórios especializados, a tecnologia PVD da KINTEK oferece durabilidade e desempenho inigualáveis. Contacte-nos hoje para saber como as nossas soluções podem aumentar a eficiência do seu laboratório e prolongar a vida útil dos seus equipamentos críticos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura