Em resumo, o revestimento PVD não descasca nem desaparece por si só. O processo cria uma camada extremamente dura e durável que é molecularmente ligada ao material base. No entanto, como qualquer superfície, não é indestrutível e pode ser gradualmente desgastada ao longo de um período muito longo através de fricção e abrasão consistentes.

O princípio fundamental a ser compreendido é que os revestimentos PVD falham por abrasão lenta, não por descascamento ou lascamento. Sua vida útil é menos uma questão de tempo e mais uma função de quanto desgaste físico eles são submetidos.

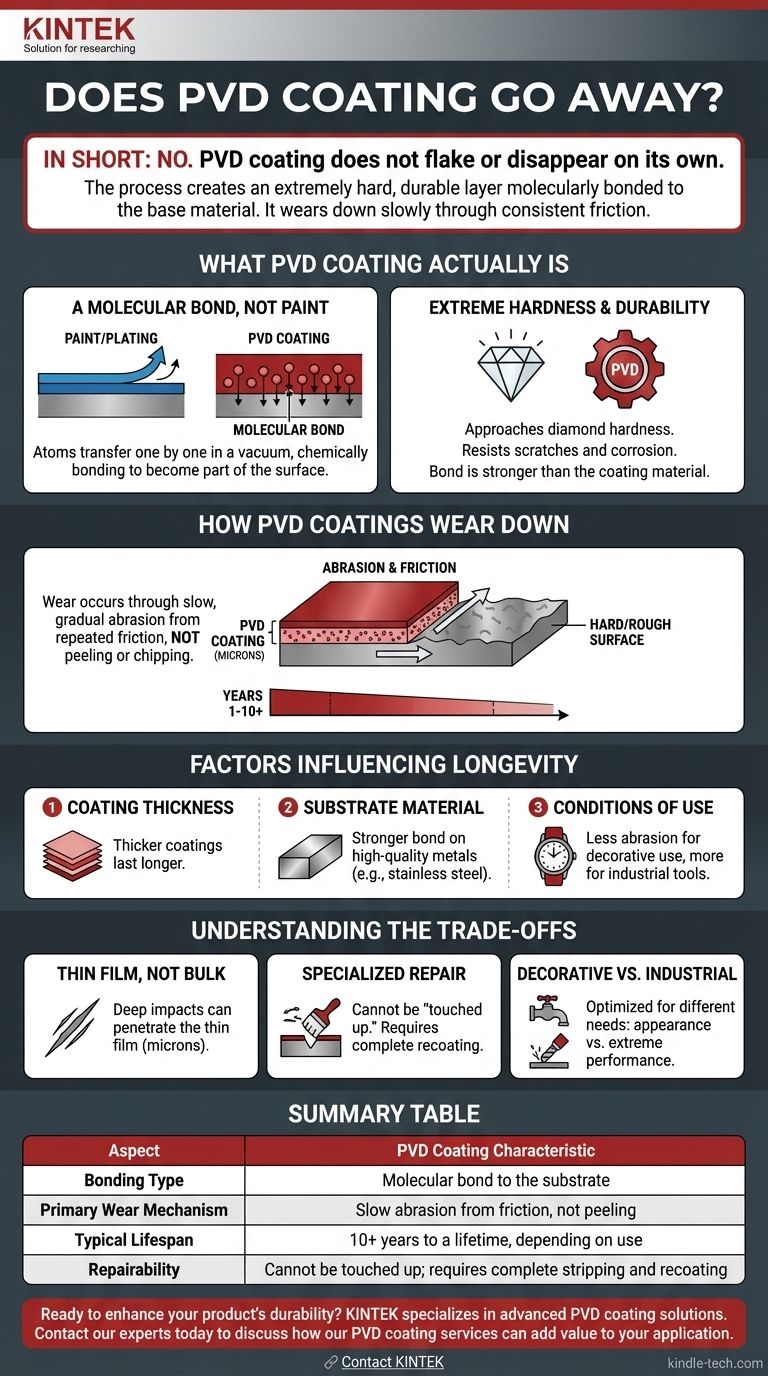

O Que Realmente É o Revestimento PVD

A Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo, não um tipo de tinta ou galvanoplastia. Compreender esta distinção é fundamental para entender sua durabilidade.

Uma Ligação Molecular, Não Uma Camada de Tinta

O processo PVD transfere um material metálico ou cerâmico um átomo por vez. Em uma câmara de vácuo de alta temperatura, um material de fonte sólida é vaporizado em um plasma e depois depositado no objeto alvo, conhecido como substrato.

Isso cria uma película fina e densa que é química e fisicamente ligada à superfície do próprio objeto. Não está apenas sobreposta; torna-se uma parte integrante da superfície.

Dureza e Durabilidade Extremas

O revestimento resultante é incrivelmente duro, em muitos casos aproximando-se da dureza de um diamante. É por isso que os itens revestidos com PVD são excepcionalmente resistentes a arranhões e corrosão.

O revestimento não cairá por si só porque sua ligação ao substrato é mais forte do que o próprio material do revestimento.

Como os Revestimentos PVD Se Desgastam

Embora os revestimentos PVD sejam excepcionalmente resistentes, eles não são invencíveis. O desgaste ocorre por interação física, não por quebra química ou envelhecimento.

O Papel da Abrasão e da Fricção

O principal mecanismo de desgaste é a abrasão. Isso acontece quando a superfície revestida esfrega repetidamente contra outras superfícies duras ou ásperas.

Ao longo de muitos anos, essa fricção constante pode desgastar lentamente as camadas microscópicas do revestimento, eventualmente expondo o substrato por baixo. O processo é lento e gradual, não uma falha súbita.

Fatores Que Influenciam a Longevidade

A vida útil de um revestimento PVD pode variar de dez anos a uma vida inteira, dependendo inteiramente de vários fatores-chave:

- Espessura do Revestimento: Um revestimento mais espesso levará naturalmente mais tempo para desgastar-se.

- Material do Substrato: A ligação é mais forte em metais de alta qualidade como aço inoxidável ou titânio.

- Condições de Uso: Uma caixa de relógio revestida com PVD enfrentará muito menos abrasão do que uma broca revestida com PVD usada diariamente.

Compreendendo as Compensações

O PVD oferece desempenho excepcional, mas é importante reconhecer suas limitações práticas.

É Uma Película Fina, Não Material em Massa

Os revestimentos PVD são medidos em mícrons (milésimos de milímetro). Embora extremamente duro, um arranhão profundo ou um impacto significativo de um objeto afiado pode penetrar a película fina e expor o metal base por baixo.

O Reparo É Um Processo Especializado

Você não pode "retocar" um revestimento PVD desgastado ou danificado. A restauração da superfície requer que a peça seja profissionalmente removida e depois completamente revestida em uma câmara PVD, o que muitas vezes é impraticável ou caro para bens de consumo.

Revestimentos Decorativos vs. Industriais

Os revestimentos PVD usados em produtos de consumo como relógios ou torneiras são otimizados para aparência e resistência moderada ao desgaste. Os revestimentos PVD industriais, usados em ferramentas de corte, são projetados para desempenho extremo e podem ser mais espessos ou feitos de materiais diferentes.

Fazendo a Escolha Certa Para Seu Objetivo

- Se seu foco principal é evitar lascamento ou descascamento: O PVD é uma escolha superior em relação à galvanoplastia ou pintura tradicionais, pois sua ligação molecular evita esse tipo de falha.

- Se seu foco principal é a longevidade decorativa (por exemplo, relógios, joias): O revestimento durará muitos anos com cuidado razoável, mas espere que áreas de alto contato (como o fecho de um relógio) eventualmente mostrem sinais de polimento ou desgaste.

- Se seu foco principal é o desempenho industrial (por exemplo, ferramentas): O PVD prolonga drasticamente a vida útil e o desempenho de uma ferramenta, mas deve ser visto como uma superfície de alto desempenho e desgastável que eventualmente sucumbirá ao uso extremo.

Em última análise, a vida útil de um revestimento PVD é um reflexo direto das demandas físicas impostas a ele.

Tabela Resumo:

| Aspecto | Característica do Revestimento PVD |

|---|---|

| Tipo de Ligação | Ligação molecular ao substrato |

| Mecanismo Primário de Desgaste | Abrasão lenta por fricção, não descascamento |

| Vida Útil Típica | Mais de 10 anos a uma vida inteira, dependendo do uso |

| Reparabilidade | Não pode ser retocado; requer remoção completa e novo revestimento |

Pronto para aprimorar a durabilidade e o desempenho do seu produto com um revestimento PVD que dura?

A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas e componentes de precisão. Nossos revestimentos proporcionam dureza extrema e resistência à corrosão, prolongando a vida útil e a confiabilidade de seus produtos.

Entre em contato com nossos especialistas hoje para discutir como nossos serviços de revestimento PVD podem agregar valor à sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo