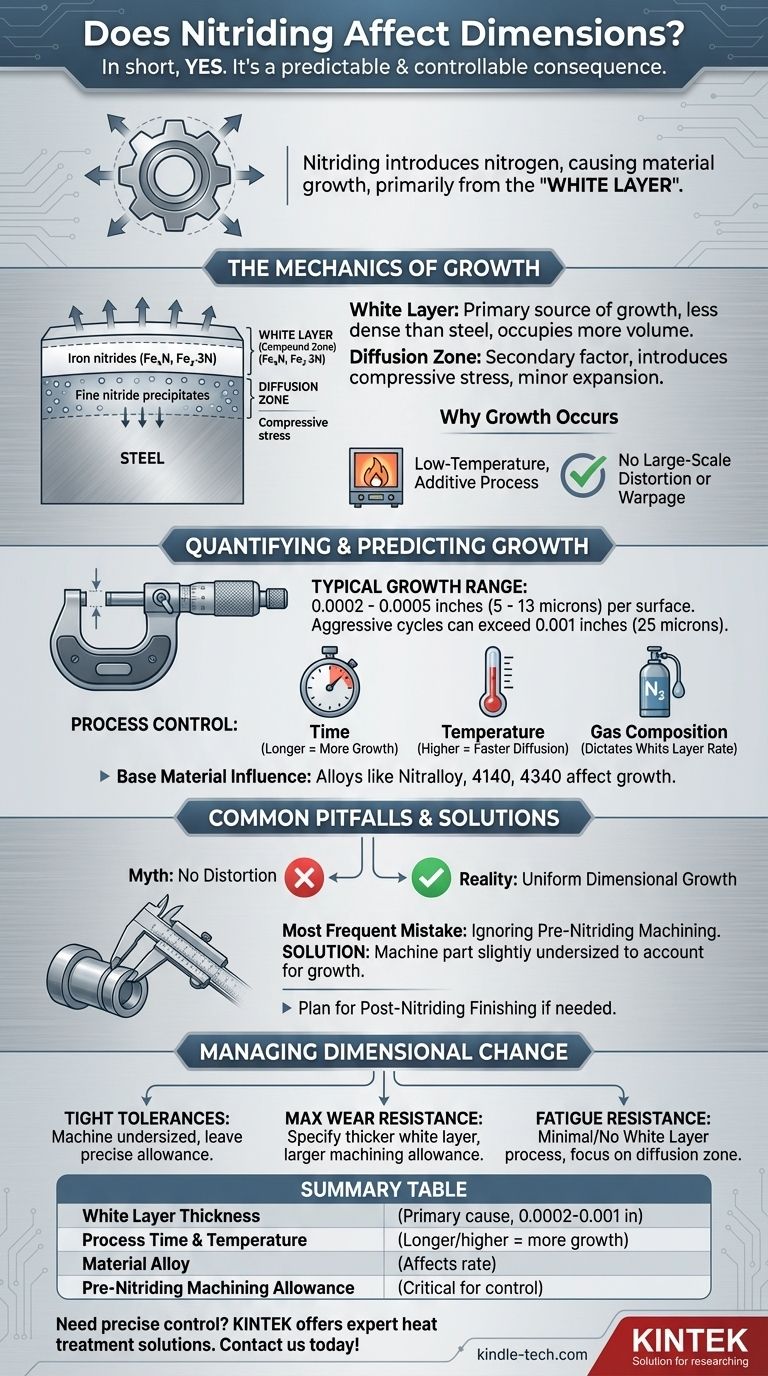

Em resumo, sim. A nitretação é um processo de endurecimento superficial que difunde nitrogênio no aço, e essa introdução de átomos de nitrogênio inevitavelmente faz com que o material cresça. Essa mudança dimensional não é um defeito, mas uma consequência previsível e gerenciável do processo metalúrgico. A quantidade de crescimento está diretamente relacionada aos parâmetros do processo e às propriedades superficiais desejadas.

A questão central não é se as dimensões mudarão, mas como controlar e contabilizar essa mudança. A nitretação causa um crescimento previsível, principalmente pela formação de uma "camada branca". Os engenheiros devem antecipar isso usinando as peças ligeiramente subdimensionadas antes do tratamento para atingir as especificações finais.

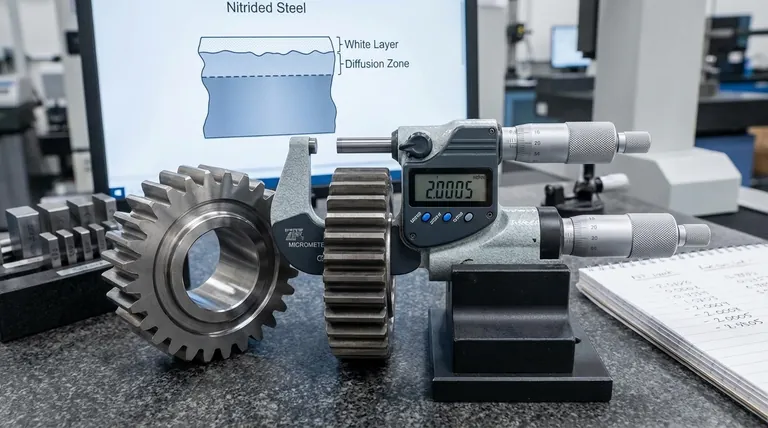

A Mecânica do Crescimento Dimensional na Nitretação

Para controlar o resultado, você deve primeiro entender o mecanismo. O crescimento não é aleatório; é um resultado direto da adição de novo material (átomos de nitrogênio) na superfície do aço e da formação de novas estruturas.

A "Camada Branca": A Principal Fonte de Crescimento

O maior contribuinte para a mudança dimensional é a formação de uma zona composta na superfície, muitas vezes chamada de camada branca devido à sua aparência sob um microscópio.

Esta camada consiste em nitretos de ferro (Fe₄N e Fe₂₋₃N), que são novas estruturas cristalinas. Esses compostos de nitreto são menos densos que o aço subjacente, o que significa que ocupam mais volume para a mesma quantidade de átomos de ferro, fazendo com que a peça cresça para fora.

A espessura desta camada branca é o maior fator determinante da quantidade total de crescimento.

A Zona de Difusão: Um Fator Secundário

Abaixo da camada branca está a zona de difusão. Aqui, os átomos de nitrogênio penetraram na rede cristalina do aço, mas não formaram uma camada composta completa. Em vez disso, eles formam precipitados de nitreto muito finos e duros com elementos de liga como alumínio, cromo e molibdênio.

Essa difusão introduz tensão compressiva, o que é excelente para a vida útil à fadiga. Embora contribua para uma pequena expansão, seu efeito nas dimensões externas gerais é muito menos pronunciado do que o da camada branca.

Por que Ocorre o Crescimento (e Não a Contração)

Ao contrário do têmpera e revenimento de alta temperatura, que podem causar tanto contração quanto crescimento devido a grandes transformações de fase, a nitretação é um processo aditivo de baixa temperatura.

Ocorre abaixo da temperatura crítica do aço, portanto, não há distorção ou empenamento em larga escala. Você está simplesmente adicionando nitrogênio à estrutura existente, o que a força a expandir.

Quantificando e Prevenindo o Crescimento

O crescimento dimensional da nitretação é previsível porque é uma função direta dos controles do processo.

Intervalos Típicos de Crescimento

Para a maioria dos ciclos comuns de nitretação a gás, você pode esperar um crescimento da ordem de 0,0002 a 0,0005 polegadas (5 a 13 micrômetros) por superfície.

No entanto, esta é uma diretriz geral. Ciclos agressivos projetados para máxima resistência ao desgaste podem produzir um crescimento superior a 0,001 polegadas (25 micrômetros).

O Papel do Controle de Processo

A quantidade de crescimento é diretamente proporcional à espessura da camada branca. Seu tratador térmico controla isso gerenciando precisamente três variáveis principais:

- Tempo: Ciclos mais longos resultam em camadas mais profundas e maior crescimento.

- Temperatura: Temperaturas mais altas aumentam a taxa de difusão.

- Composição do Gás (Potencial de Nitretação): A concentração de gás doador de nitrogênio na atmosfera do forno dita a taxa de formação da camada branca.

Ao especificar a profundidade da camada e a espessura da camada branca desejadas, você está indiretamente definindo a mudança dimensional esperada.

A Influência do Material Base

Diferentes ligas de aço absorvem nitrogênio de forma diferente. Aços projetados para nitretação, como o Nitralloy 135M, contêm altos níveis de alumínio, que é um forte formador de nitretos.

Outras ligas comuns como 4140 ou 4340 também nitretam bem devido ao seu teor de cromo e molibdênio. Os elementos de liga específicos influenciarão a composição final da camada branca e, portanto, a quantidade exata de crescimento.

Compreendendo as Trocas e Armadilhas Comuns

Muitos engenheiros são informados de que a nitretação não causa "distorção", o que é uma simplificação perigosa. É crucial entender as nuances.

O Mito da "Não Distorção"

A nitretação praticamente não causa empenamento ou distorção de forma porque é realizada em baixa temperatura (tipicamente 925-1050°F ou 500-565°C). Isso evita o choque térmico e as mudanças de fase do têmpera de alta temperatura que empenam peças longas ou finas.

No entanto, ela causa absolutamente um crescimento dimensional uniforme. Confundir esses dois conceitos é a armadilha mais comum e leva a peças fora das especificações.

Ignorando a Usinagem Pré-Nitretação

O erro mais frequente é usinar uma peça em suas dimensões finais antes da nitretação. O crescimento subsequente inevitavelmente empurrará a peça para fora de sua banda de tolerância.

O procedimento correto é usinar a peça ligeiramente subdimensionada, deixando uma tolerância de material precisa para o crescimento esperado. Isso requer uma colaboração estreita com seu tratador térmico.

Esquecendo o Acabamento Pós-Nitretação

Em algumas aplicações com tolerâncias extremamente apertadas, uma camada branca muito espessa ou ligeiramente porosa pode precisar ser lapidada ou retificada após a nitretação.

Esta etapa deve ser planejada. Tentar remover muito material pode comprometer a parte mais resistente ao desgaste da superfície endurecida por cementação.

Como Gerenciar a Mudança Dimensional em Seu Projeto

Em vez de ver o crescimento como um problema, trate-o como um parâmetro de projeto controlável.

- Se o seu foco principal é manter tolerâncias extremamente apertadas: Você deve usinar a peça ligeiramente subdimensionada antes da nitretação, deixando uma tolerância precisa para o crescimento esperado.

- Se o seu foco principal é maximizar a resistência ao desgaste: Trabalhe com seu tratador térmico para especificar uma camada branca mais espessa e forneça uma tolerância de usinagem maior para compensar o aumento do crescimento.

- Se o seu foco principal é a resistência à fadiga com mínima alteração de tamanho: Considere um processo que crie uma "camada branca" mínima ou nula (atingível com controles específicos de nitretação a gás) e concentre-se em especificar a profundidade da zona de difusão.

Ao tratar o crescimento dimensional não como um acidente, mas como uma variável de processo previsível, você pode aproveitar a nitretação em todo o seu potencial sem comprometer a precisão.

Tabela Resumo:

| Fator | Impacto no Crescimento Dimensional | Faixa Típica |

|---|---|---|

| Espessura da Camada Branca | Causa primária de crescimento | 0,0002–0,001 pol (5–25 µm) por superfície |

| Tempo e Temperatura do Processo | Ciclos mais longos/altos aumentam o crescimento | Varia com a especificação |

| Liga do Material | Afeta a taxa de formação da camada branca | Dependente da liga (ex: Nitralloy, 4140) |

| Tolerância de Usinagem Pré-Nitretação | Crítico para o controle da tolerância final | Deve ser calculado com base no crescimento esperado |

Precisa de controle preciso sobre os resultados da nitretação para os componentes do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções especializadas para processos de tratamento térmico como a nitretação. Quer esteja a trabalhar com ferramentas de precisão, moldes ou componentes de alto desgaste, fornecemos o equipamento e o suporte para garantir a estabilidade dimensional e uma dureza superficial superior.

📞 Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossa experiência em nitretação pode aprimorar as capacidades do seu laboratório e fornecer resultados confiáveis e repetíveis para suas aplicações mais exigentes.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo