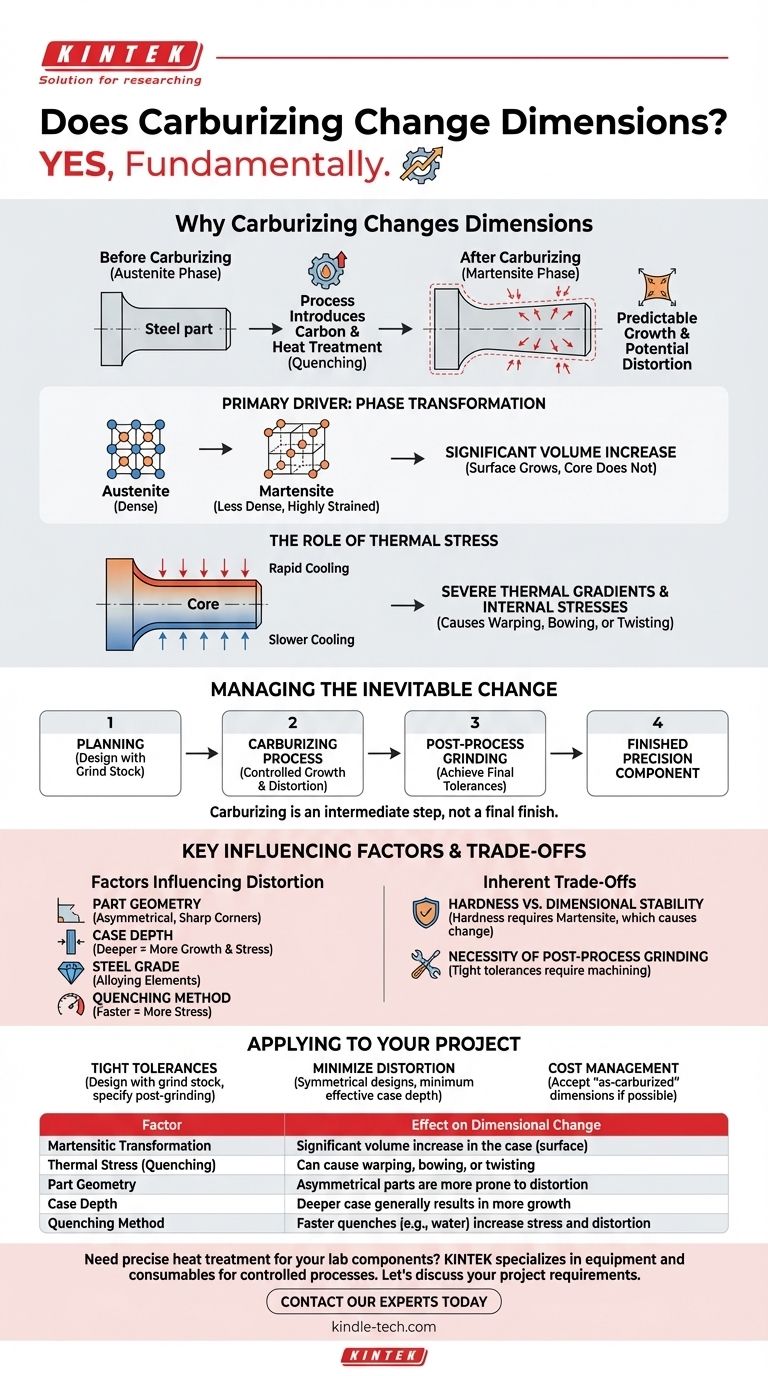

Sim, a cementação altera fundamentalmente as dimensões de uma peça de aço. O processo introduz carbono na superfície e envolve um tratamento térmico subsequente (têmpera) que altera a microestrutura do aço, levando a um crescimento previsível e potencial distorção. Esta alteração dimensional não é um acidente, mas uma consequência inerente das transformações metalúrgicas que produzem a superfície dura e resistente ao desgaste.

A questão central não é se as dimensões mudarão, mas como gerir a mudança. A cementação causa expansão de volume e tensões que exigem planeamento para a maquinação pós-processo, como a retificação, para atingir as tolerâncias finais.

Por que a Cementação Altera as Dimensões

As alterações dimensionais e de forma durante a cementação não são causadas por um único fator, mas por uma combinação de efeitos químicos e térmicos. Compreender estes fatores é fundamental para prever e controlar o resultado.

O Fator Principal: Transformação de Fase

A causa mais significativa da alteração dimensional é a transformação martensítica. Durante a têmpera, a superfície do aço com alto teor de carbono (a camada cementada) arrefece rapidamente e transforma-se de uma estrutura densa chamada austenita para uma estrutura menos densa e altamente tensionada chamada martensita.

Esta mudança de austenita para martensita causa um aumento significativo de volume. Como esta transformação só ocorre na camada cementada enriquecida com carbono, a superfície da peça literalmente cresce enquanto o núcleo mais macio e com baixo teor de carbono não o faz.

O Papel da Tensão Térmica

O arrefecimento rápido inerente à têmpera cria gradientes térmicos severos. A superfície arrefece e contrai muito mais rapidamente do que o núcleo, induzindo fortes tensões internas.

Estas tensões podem fazer com que a peça envergue, curve ou torça. A forma final é o resultado da batalha entre a expansão de volume devida à formação de martensita e a contração térmica devida ao arrefecimento.

O Efeito da Absorção de Carbono

A simples difusão de átomos de carbono na rede cristalina do ferro causa uma ligeira expansão. Embora isto contribua para o crescimento geral, o seu efeito é menor em comparação com o aumento de volume da subsequente transformação de fase durante a têmpera.

Prever e Gerir a Mudança

Embora a alteração dimensional seja inevitável, a sua magnitude e natureza podem ser controladas. A referência à necessidade de "grandes margens de material para operações pós-processamento" realça que gerir esta mudança é uma parte padrão do processo de fabrico.

Fatores Chave que Influenciam a Distorção

- Geometria da Peça: Peças assimétricas, ou aquelas com cantos vivos e secções finas, são muito mais propensas a empenar do que formas simples e simétricas.

- Profundidade da Camada: Uma camada cementada mais profunda geralmente resulta em maior crescimento e tensões internas mais elevadas.

- Grau do Aço: Os elementos de liga específicos no aço afetam a forma como ele reage tanto à cementação quanto à têmpera.

- Método de Têmpera: A velocidade e uniformidade da têmpera têm um impacto direto no nível de tensão térmica e distorção. A têmpera em óleo é menos severa do que a têmpera em água, por exemplo.

As Trocas Inerentes

Escolher a cementação exige aceitar e planear as suas consequências. Não é um processo de etapa final para componentes de alta precisão.

A Necessidade de Retificação Pós-Processo

Devido ao crescimento previsível e ao potencial de distorção, as peças que requerem tolerâncias apertadas devem ser maquinaadas após a cementação. Uma quantidade específica de "material para retificação" é intencionalmente deixada na peça antes do tratamento térmico para ser removida posteriormente.

Controlo do Processo vs. Forma Final

Conforme observado nas referências, alcançar resultados repetíveis requer "experiência empiricamente adquirida". Um tratador térmico qualificado pode controlar o processo para produzir uma quantidade consistente de crescimento e distorção, mas não pode eliminá-los. Esta consistência é o que torna a maquinação pós-processo previsível e eficiente.

Dureza vs. Estabilidade Dimensional

O objetivo da cementação é criar uma superfície extremamente dura. Esta dureza é alcançada pela criação de martensita, a própria transformação que causa a alteração dimensional mais significativa. Não se pode ter um sem o outro.

Como Aplicar Isto ao Seu Projeto

A sua estratégia deve incorporar a alteração dimensional desde o início do processo de conceção.

- Se o seu foco principal é atingir tolerâncias finais apertadas: Conceba a peça com material extra (material para retificação) em todas as superfícies críticas e especifique uma operação de retificação pós-cementação.

- Se o seu foco principal é minimizar a distorção: Conceba peças simétricas sempre que possível, evite cantos internos vivos e especifique a profundidade de camada mínima eficaz para a sua aplicação.

- Se o seu foco principal é gerir o custo para uma peça não crítica: Considere se as dimensões "após cementação" são aceitáveis para a função da peça, o que elimina o custo da retificação pós-processo.

Em última análise, deve tratar a cementação como uma etapa intermédia de fabrico, e não como um acabamento final.

Tabela de Resumo:

| Fator | Efeito na Alteração Dimensional |

|---|---|

| Transformação Martensítica | Aumento significativo de volume na camada (superfície) |

| Tensão Térmica (Têmpera) | Pode causar empenamento, curvatura ou torção |

| Geometria da Peça | Peças assimétricas são mais propensas à distorção |

| Profundidade da Camada | Camada mais profunda geralmente resulta em maior crescimento |

| Método de Têmpera | Têmperas mais rápidas (ex: água) aumentam a tensão e a distorção |

Precisa de tratamento térmico preciso para os seus componentes de laboratório?

A cementação é um processo poderoso para criar superfícies resistentes ao desgaste, mas gerir as alterações dimensionais resultantes é fundamental para o sucesso. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório e consumíveis necessários para processos de tratamento térmico controlados. A nossa experiência ajuda-o a planear a retificação pós-processo e a atingir as tolerâncias apertadas que as suas aplicações exigem.

Vamos discutir os requisitos do seu projeto. Contacte os nossos especialistas hoje para garantir que as suas peças tratadas termicamente cumprem as suas especificações exatas.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão