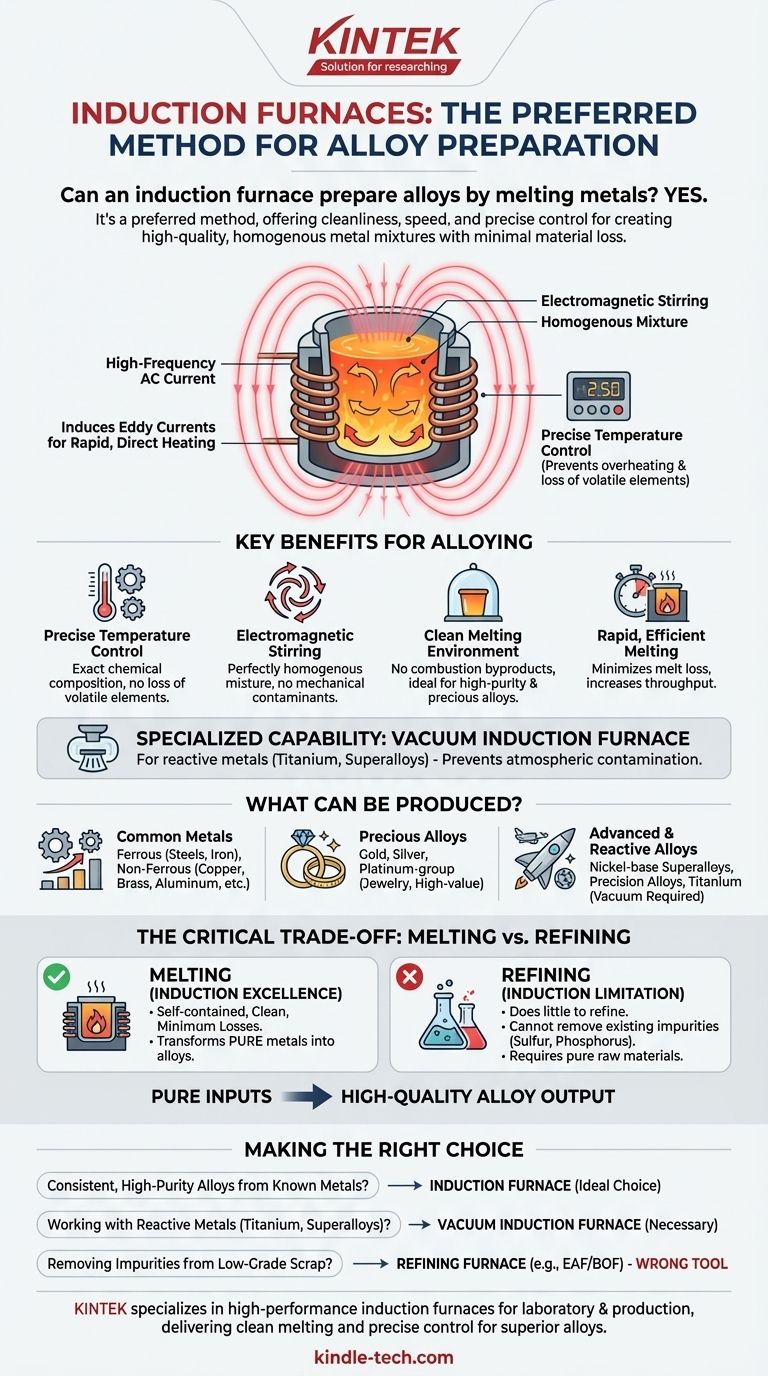

Sim, um forno de indução não é apenas adequado, mas é um método preferido para preparar ligas de alta qualidade pela fusão dos metais constituintes. Suas vantagens principais — limpeza, velocidade e controle preciso — o tornam excepcionalmente adequado para criar misturas metálicas homogêneas com perda mínima de material.

Um forno de indução se destaca na fusão e na liga porque oferece controle preciso sobre a temperatura em um ambiente limpo. Sua função principal é fundir e misturar, não refinar, o que significa que a pureza de sua liga final é determinada pela pureza das matérias-primas que você usa.

Como os Fornos de Indução Permitem a Liga de Precisão

A eficácia de um forno de indução para ligagem decorre diretamente de seu mecanismo exclusivo de aquecimento. Não se trata de chamas externas ou elementos de aquecimento, mas de gerar calor diretamente dentro do próprio material.

O Princípio do Aquecimento por Indução

Um forno de indução usa uma corrente alternada potente e de alta frequência passada através de uma bobina de cobre. Essa bobina gera um campo magnético em rápida mudança ao redor do cadinho interno.

Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica ou em um cadinho de grafite. A resistência natural do material a essas correntes gera calor intenso e rápido, fazendo com que ele derreta de dentro para fora.

Controle de Temperatura Inigualável

Como o aquecimento é controlado eletromagneticamente, os operadores têm controle extremamente preciso e instantâneo sobre a temperatura da massa fundida.

Isso é fundamental para a liga. Evita o superaquecimento, que pode queimar elementos de liga valiosos e voláteis como zinco ou magnésio, garantindo que a composição química final da liga seja exatamente a pretendida.

O Benefício da Agitação Eletromagnética

Uma característica chave da fusão por indução é a ação de agitação natural criada pelos campos magnéticos. Essas forças fazem com que o banho de metal fundido se mova e circule continuamente.

Esta agitação eletromagnética é essencial para criar ligas de alta qualidade, pois garante que todos os metais constituintes sejam misturados completamente, resultando em um produto final perfeitamente homogêneo sem agitadores mecânicos que possam introduzir contaminantes.

Quais Metais e Ligas Podem Ser Produzidos?

A tecnologia de indução é versátil, capaz de lidar com uma vasta gama de metais, desde materiais industriais comuns até superligas altamente especializadas.

Metais Ferrosos e Não Ferrosos Comuns

Os fornos de indução são amplamente utilizados para fundir e ligar metais padrão. Isso inclui aços, aços inoxidáveis, ferro, cobre, latão, alumínio e suas várias ligas.

Ligas de Metais Preciosos

O ambiente de fusão limpo e a perda mínima de material tornam a indução ideal para materiais de alto valor. É uma ferramenta padrão na fabricação de joias para criar ligas precisas de ouro, prata e metais do grupo da platina.

Ligas Avançadas e Reativas

Para materiais que reagem agressivamente com o oxigênio, é usado um forno de indução a vácuo especializado.

Esta tecnologia permite a fusão e fundição de materiais como superligas à base de níquel, ligas de precisão, titânio e metais de terras raras sob vácuo ou uma atmosfera inerte protetora, prevenindo contaminação e garantindo pureza.

Compreendendo a Troca Crítica: Fusão vs. Refino

Embora ideal para ligagem, é crucial entender que um forno de indução é fundamentalmente um dispositivo de fusão, não de refino.

Por Que os Fornos de Indução se Destacam na Fusão

O processo é autocontido e excepcionalmente limpo. Não há subprodutos de combustão para contaminar a massa fundida. O ciclo de fusão rápido e o ambiente contido resultam em perdas mínimas de fusão, preservando suas valiosas matérias-primas.

A Limitação: Capacidade Mínima de Refino

O ambiente limpo e controlado também significa que o forno faz pouco para refinar o metal. Ele não removerá impurezas existentes como enxofre, fósforo ou óxidos indesejados da carga inicial.

Os processos de refino geralmente exigem reações químicas, muitas vezes através da introdução de oxigênio ou reagentes específicos formadores de escória, que não fazem parte da operação de um forno de indução padrão.

A Implicação para Suas Matérias-Primas

Isso significa que a qualidade do seu insumo dita a qualidade do seu produto final. Para produzir uma liga de alta pureza, você deve começar com metais constituintes de alta pureza. O forno fundirá e misturará fielmente o que você colocar nele.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de indução é a ferramenta correta, você deve ter clareza sobre seu objetivo principal.

- Se seu foco principal é criar ligas consistentes e de alta pureza a partir de metais de pureza conhecida: Um forno de indução é a escolha ideal por sua precisão, limpeza e eficiência.

- Se seu foco principal é trabalhar com metais reativos como titânio ou superligas: Um forno de indução a vácuo especializado é necessário para evitar a contaminação pela atmosfera.

- Se seu foco principal é remover impurezas de sucata de metal de baixa qualidade: Um forno de indução é a ferramenta errada; você precisa de um forno de refino dedicado, como um Forno a Arco Elétrico ou um Forno a Oxigênio Básico.

Em última análise, o forno de indução é a ferramenta definitiva para transformar metais puros em ligas precisas e homogêneas.

Tabela Resumo:

| Característica Principal | Benefício para Preparação de Ligas |

|---|---|

| Controle Preciso de Temperatura | Previne a perda de elementos de liga voláteis, garantindo a composição química exata. |

| Agitação Eletromagnética | Cria uma mistura perfeitamente homogênea sem agitadores mecânicos contaminantes. |

| Ambiente de Fusão Limpo | Sem subprodutos de combustão; ideal para metais preciosos e ligas de alta pureza. |

| Fusão Rápida e Eficiente | Minimiza a perda de fusão e aumenta a produtividade para ligas comuns e avançadas. |

| Capacidade de Vácuo (Especializada) | Permite a fusão de metais reativos (ex: titânio, superligas) sem contaminação pela atmosfera. |

Pronto para produzir ligas superiores e homogêneas com precisão e eficiência?

A KINTEK é especializada em fornos de indução de alto desempenho para ambientes de laboratório e produção. Nossos equipamentos fornecem a fusão limpa, o controle preciso e a agitação eletromagnética essenciais para criar ligas consistentes, desde metais preciosos até superligas avançadas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seus processos de desenvolvimento e produção de ligas.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório