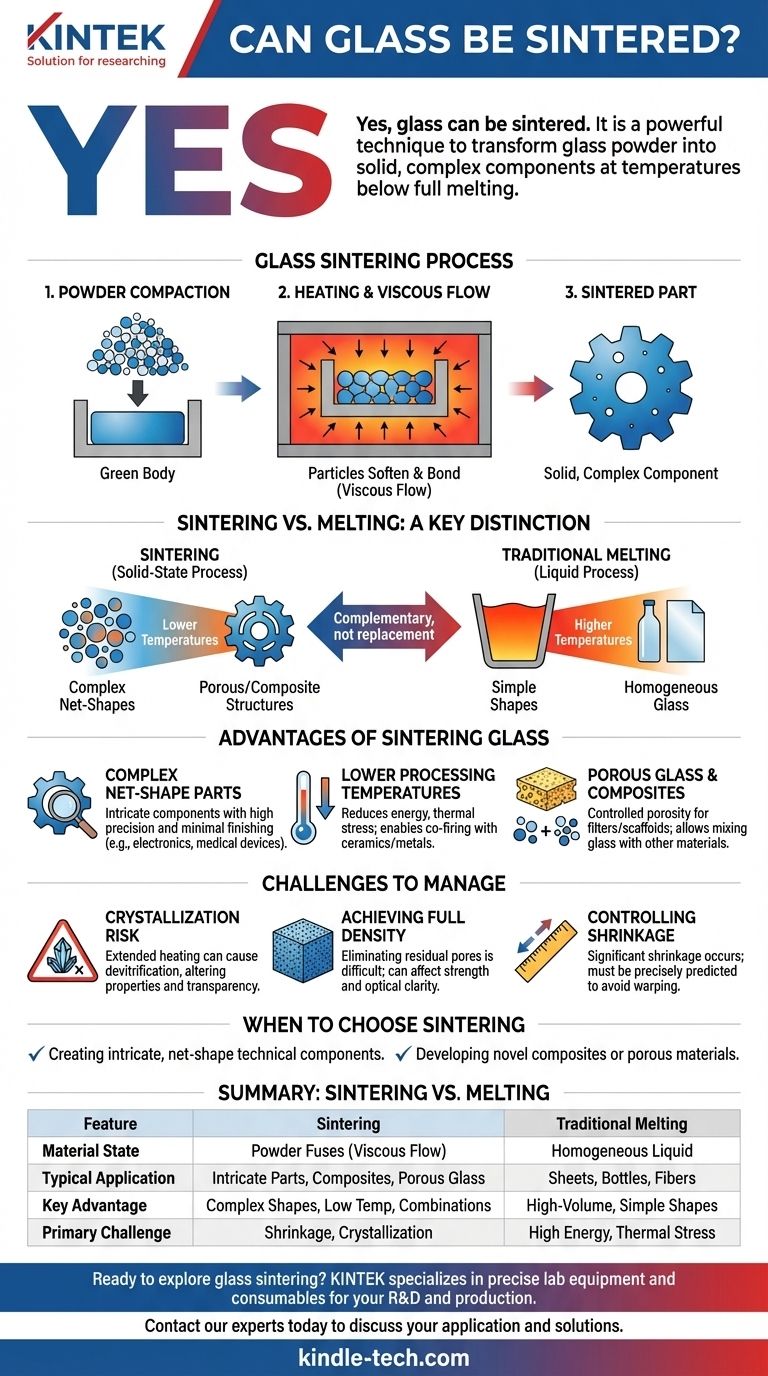

Sim, o vidro pode ser sinterizado. É uma técnica de fabricação bem estabelecida e poderosa usada para transformar pó de vidro em componentes sólidos e complexos. O processo envolve o aquecimento de partículas de vidro compactadas a uma temperatura alta o suficiente para fazê-las se fundir, mas abaixo do ponto em que o vidro derrete completamente em um líquido.

Enquanto a fabricação tradicional de vidro depende da fusão completa, a sinterização oferece uma alternativa crucial. Ela permite a fabricação de formas de vidro intrincadas, compósitos e estruturas porosas em temperaturas mais baixas, ligando partículas em pó, expandindo fundamentalmente as aplicações do material.

O que a Sinterização Significa para o Vidro

A sinterização não é um substituto para a fusão tradicional do vidro, mas um processo complementar para aplicações especializadas. Compreender seu mecanismo é fundamental para apreciar seu valor.

O Processo Fundamental

Na sinterização, o pó de vidro fino, frequentemente chamado de "frita", é primeiro compactado em uma forma desejada. Este "corpo verde" é então aquecido em um forno. À medida que a temperatura aumenta, a viscosidade do vidro diminui, e a tensão superficial puxa as partículas, fazendo com que se fundam e densifiquem a estrutura.

Sinterização vs. Fusão: Uma Distinção Chave

A diferença definidora é o estado do material. A fusão envolve o aquecimento do vidro até que ele se torne um líquido homogêneo, que é então fundido, soprado ou estirado em uma forma. A sinterização é um processo de estado sólido (ou, mais precisamente, de fluxo viscoso) que liga as partículas sem nunca atingir uma fase totalmente líquida.

A Força Motriz: Fluxo Viscoso

Para o vidro, o principal mecanismo de sinterização é o fluxo viscoso. Ao contrário da difusão atômica que impulsiona a sinterização em metais e cerâmicas cristalinas, as partículas de vidro amolecem e fluem sob o calor, permitindo que se fundam e eliminem os poros entre elas.

As Vantagens da Sinterização de Vidro

Engenheiros e cientistas de materiais recorrem à sinterização quando os métodos convencionais falham. O processo desbloqueia várias capacidades únicas.

Fabricação de Peças Complexas e de Forma Final

A sinterização se destaca na produção de componentes pequenos e intrincados com alta precisão. Como o material começa como um pó, ele pode ser moldado em uma "forma final" que requer pouco ou nenhum acabamento, uma tarefa extremamente difícil ou impossível com vidro fundido. Isso é crítico para componentes eletrônicos, ópticos e de dispositivos médicos.

Temperaturas de Processamento Mais Baixas

A sinterização ocorre em temperaturas significativamente mais baixas do que as necessárias para derreter o vidro. Isso reduz o consumo de energia e o estresse térmico no equipamento. Mais importante, permite que o vidro seja co-sinterizado com outros materiais, como cerâmicas ou metais, que não suportariam as altas temperaturas da fusão do vidro.

Criação de Vidro Poroso e Compósitos

Ao controlar o tempo e a temperatura de sinterização, você pode interromper o processo antes que a densificação completa ocorra. Isso é usado para criar intencionalmente vidro poroso, que serve como filtros, aberturas ou andaimes biomédicos. É também a única maneira prática de criar compósitos de matriz vítrea misturando pó de vidro com outros materiais em pó.

Compreendendo as Trocas e Desafios

Embora poderosa, a sinterização de vidro é um processo técnico com desafios específicos que devem ser gerenciados para alcançar os resultados desejados.

O Risco de Cristalização Indesejada

O vidro é um sólido amorfo e não cristalino. No entanto, mantê-lo a uma temperatura elevada por um período prolongado – como é feito durante a sinterização – pode fazer com que ele desvitrifique, ou forme regiões cristalinas. Isso pode alterar suas propriedades mecânicas, resistência química e, mais notavelmente, sua transparência.

Alcançando a Densidade Total

Eliminar os últimos poucos por cento de porosidade pode ser muito difícil. Poros residuais podem atuar como concentradores de estresse, reduzindo a resistência mecânica da peça final. Para aplicações ópticas, esses poros podem espalhar a luz, tornando-os altamente indesejáveis.

Controle da Contração

À medida que o compacto de pó densifica, ele encolhe. Essa contração pode ser substancial (15-20% ou mais) e deve ser precisamente prevista e controlada para alcançar as dimensões e tolerâncias finais desejadas. A contração não uniforme pode levar a empenamento ou rachaduras.

Aplicando a Sinterização de Vidro ao Seu Objetivo

A escolha entre sinterização e fusão tradicional depende inteiramente do seu objetivo final e da complexidade do componente que você precisa.

- Se o seu foco principal é criar componentes intrincados e de forma final para aplicações técnicas: A sinterização é o método superior, pois contorna as limitações de formação do vidro fundido.

- Se o seu foco principal é desenvolver novos compósitos ou materiais porosos: A sinterização é frequentemente o único caminho viável, permitindo combinar vidro com outros materiais ou projetar porosidade controlada.

- Se o seu foco principal é produzir formas simples e de alto volume, como chapas, garrafas ou fibras: A fusão e formação tradicionais permanecem o processo mais estabelecido e econômico.

Ao entender a sinterização como uma ferramenta especializada no processamento de materiais, você pode desbloquear uma nova gama de possibilidades para a fabricação avançada de vidro.

Tabela Resumo:

| Característica | Sinterização | Fusão Tradicional |

|---|---|---|

| Estado do Material | Partículas em pó se fundem (fluxo viscoso) | Líquido homogêneo |

| Aplicação Típica | Componentes intrincados, compósitos, vidro poroso | Chapas, garrafas, fibras |

| Principal Vantagem | Formas finais complexas, temperaturas mais baixas, combinações de materiais | Alto volume, formas simples |

| Principal Desafio | Controle da contração, evitando a cristalização | Alto consumo de energia, estresse térmico |

Pronto para explorar como a sinterização pode avançar seus projetos de fabricação de vidro?

A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para P&D e produção bem-sucedidas de sinterização de vidro. Nossa expertise ajuda você a superar desafios como controle de contração e cristalização para atingir seus objetivos de material – desde componentes intrincados de dispositivos médicos até novos compósitos de matriz vítrea.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir as soluções certas para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim