Sim, a cerâmica pode ser sinterizada. Na verdade, a sinterização é o processo industrial fundamental que transforma um pó cerâmico compactado em um material sólido incrivelmente denso, não poroso e robusto. Isso é conseguido aplicando calor e pressão intensos para fundir as partículas do material sem as derreter para um estado líquido.

A sinterização não é meramente um método para endurecer a cerâmica; é um processo transformador que reengenharia o material a nível molecular. Ela fecha as lacunas entre as partículas brutas, criando uma estrutura monolítica com força, durabilidade e resistência excepcionais.

O que é Sinterização? Uma Olhada no Processo Central

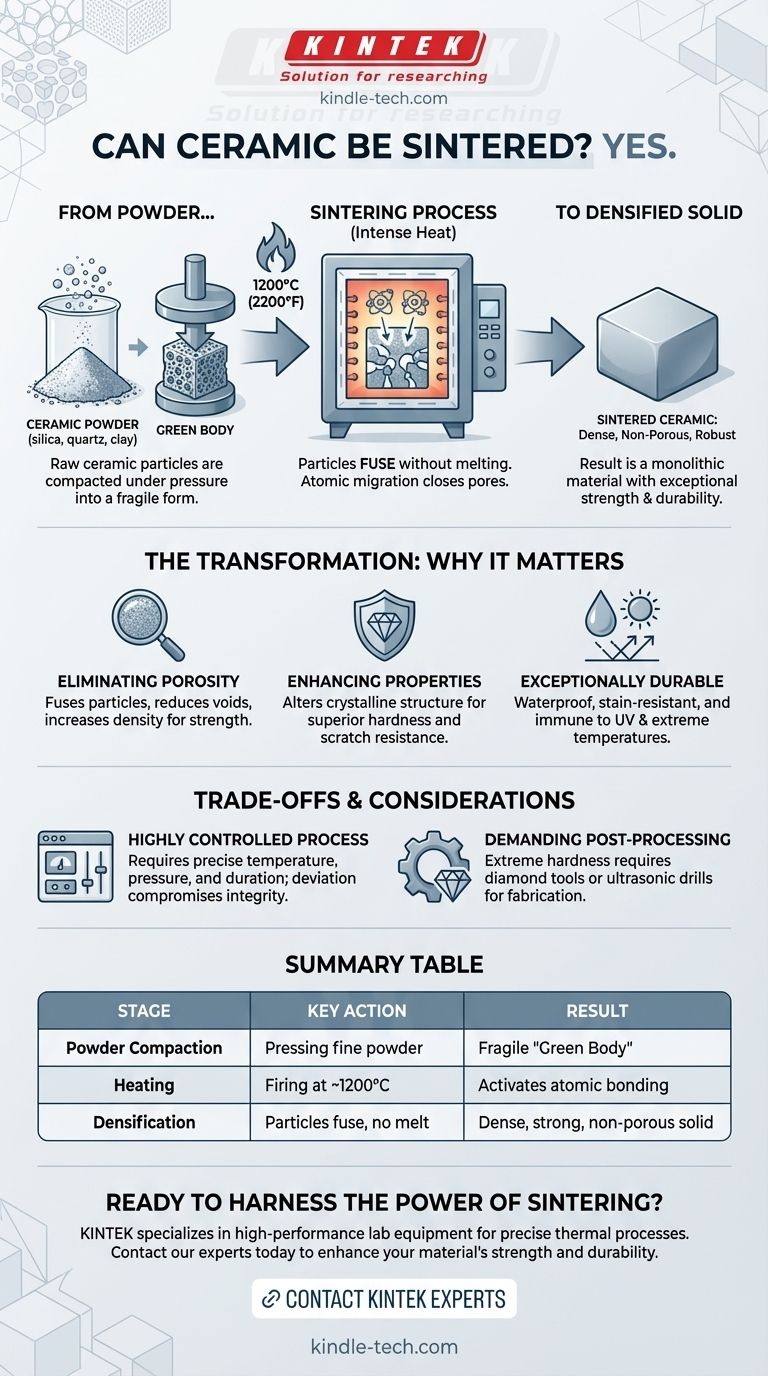

A sinterização é uma técnica de fabricação altamente controlada que transforma matérias-primas soltas em um produto acabado de alto desempenho. O processo envolve várias etapas distintas.

Do Pó a um Corpo "Verde"

A jornada começa com materiais naturais como sílica, quartzo, feldspatos e argila. Estes são moídos em um pó muito fino e calibrado. Este pó é então compactado sob imensa pressão para formar uma forma coerente, muitas vezes chamada de "corpo verde", que é sólido, mas ainda poroso e relativamente frágil.

O Papel do Calor Intenso

O corpo verde é queimado em um forno a temperaturas extremas, tipicamente em torno de 1200°C (2200°F). Este calor intenso fornece a energia necessária para ativar o processo de ligação entre as partículas cerâmicas.

Fusão de Partículas a Nível Atômico

Crucialmente, o material é aquecido a um ponto onde as partículas se fundem, mas não derrete em um líquido. Sob este calor, os átomos migram através das fronteiras das partículas, fechando os poros microscópicos entre elas. Este processo, conhecido como densificação, resulta em uma laje sólida, praticamente livre de poros.

A Transformação: Por Que a Sinterização Importa

A sinterização é o que confere às cerâmicas avançadas, também conhecidas como pedra sinterizada ou superfícies ultracompactas, suas características notáveis. A mudança de um pó poroso para um sólido denso melhora fundamentalmente as propriedades físicas do material.

Eliminando a Porosidade e Aumentando a Densidade

O objetivo principal da sinterização é reduzir a porosidade. Ao fundir as partículas e eliminar os vazios entre elas, o processo cria um material com densidade extremamente alta. Esta densidade é a base para sua força e impermeabilidade.

Melhorando as Propriedades Físicas

Esta transformação estrutural melhora drasticamente o desempenho do material. Por exemplo, em materiais como a zircônia, a sinterização altera a própria estrutura cristalina, tornando-a excepcionalmente dura e forte. Este processo é fundamental para desbloquear propriedades como resistência superior a arranhões, resistência a impactos e rigidez.

Criando um Produto Final Excepcionalmente Durável

Como o material sinterizado é não poroso e quimicamente inerte, ele se torna altamente resistente a uma ampla gama de fatores ambientais. É à prova d'água e imune a manchas, raios UV, temperaturas extremas e grafites. É por isso que a cerâmica sinterizada é valorizada por sua durabilidade superior em aplicações de alto tráfego ou exigentes.

Compreendendo as Trocas e Considerações

Embora os resultados sejam impressionantes, o processo de sinterização tem requisitos e implicações específicas que são importantes de entender.

Um Processo Altamente Controlado

A sinterização não é uma simples cozedura. As propriedades físicas finais da cerâmica dependem inteiramente de um processo de sinterização otimizado e precisamente controlado. Qualquer desvio na temperatura, pressão ou duração pode comprometer a integridade e o desempenho do produto final.

O Pós-Processamento é Exigente

A dureza extrema que torna a cerâmica sinterizada tão desejável é também um desafio de fabricação. Uma vez sinterizado, o material só pode ser usinado ou cortado com equipamentos altamente especializados, como ferramentas de diamante ou brocas ultrassônicas. Isso adiciona complexidade e custo à fabricação.

Não é um Método "Tamanho Único"

Diferentes composições cerâmicas exigem diferentes parâmetros de sinterização. As temperaturas, pressões e condições atmosféricas específicas devem ser cuidadosamente adaptadas às matérias-primas utilizadas para alcançar o resultado desejado.

Como Aplicar Este Conhecimento

Compreender a sinterização ajuda você a avaliar se este tipo de material é adequado para o seu objetivo.

- Se o seu foco principal é máxima durabilidade e desempenho: A cerâmica sinterizada é uma escolha ideal para aplicações como bancadas, fachadas de edifícios ou pisos de alto tráfego onde a resistência a arranhões, calor e manchas é crítica.

- Se o seu foco principal é a ciência dos materiais: O princípio chave a ser compreendido é a densificação sem liquefação, onde a migração atômica cria uma nova e superior estrutura de material a partir de um pó simples.

- Se o seu foco principal é a fabricação: Reconheça que a sinterização é a etapa de agregação de valor que cria as propriedades essenciais do material, mas orce a fabricação especializada e dispendiosa exigida para o produto acabado.

Em última análise, a sinterização é o processo transformador que transforma pós cerâmicos finos em alguns dos materiais mais robustos e de alto desempenho disponíveis atualmente.

Tabela Resumo:

| Etapa de Sinterização | Ação Chave | Resultado |

|---|---|---|

| Compactação do Pó | Pressionar pó fino em uma forma | Forma um "corpo verde" frágil |

| Aquecimento | Queima a ~1200°C (2200°F) | Ativa a migração e ligação atômica |

| Densificação | Partículas se fundem sem derreter | Cria um sólido denso, forte e não poroso |

Pronto para aproveitar o poder da sinterização para as suas necessidades de laboratório ou produção?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho necessários para processos térmicos precisos como a sinterização. Quer esteja a desenvolver novos materiais cerâmicos ou a fabricar componentes duráveis, a nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje através do nosso Formulário de Contacto para discutir como os fornos de sinterização e consumíveis da KINTEK podem melhorar a força, densidade e durabilidade do seu material.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade