Em última análise, não existe uma temperatura única para o recozimento. A temperatura correta é determinada inteiramente pelo material específico que está sendo tratado e pelo resultado desejado. Por exemplo, um processo de recozimento de baixo hidrogênio para aço pode exigir um mínimo de 200°C para permitir que os átomos de hidrogênio se difundam, enquanto um recozimento completo para amolecer o mesmo aço exigiria temperaturas muito mais altas.

O recozimento não é um processo único, mas uma família de tratamentos térmicos. A temperatura alvo é uma variável cuidadosamente escolhida, selecionada com base nas propriedades únicas do material — como seu ponto de recristalização — e no objetivo específico, seja aliviar tensões, aumentar a maciez ou refinar a estrutura atômica.

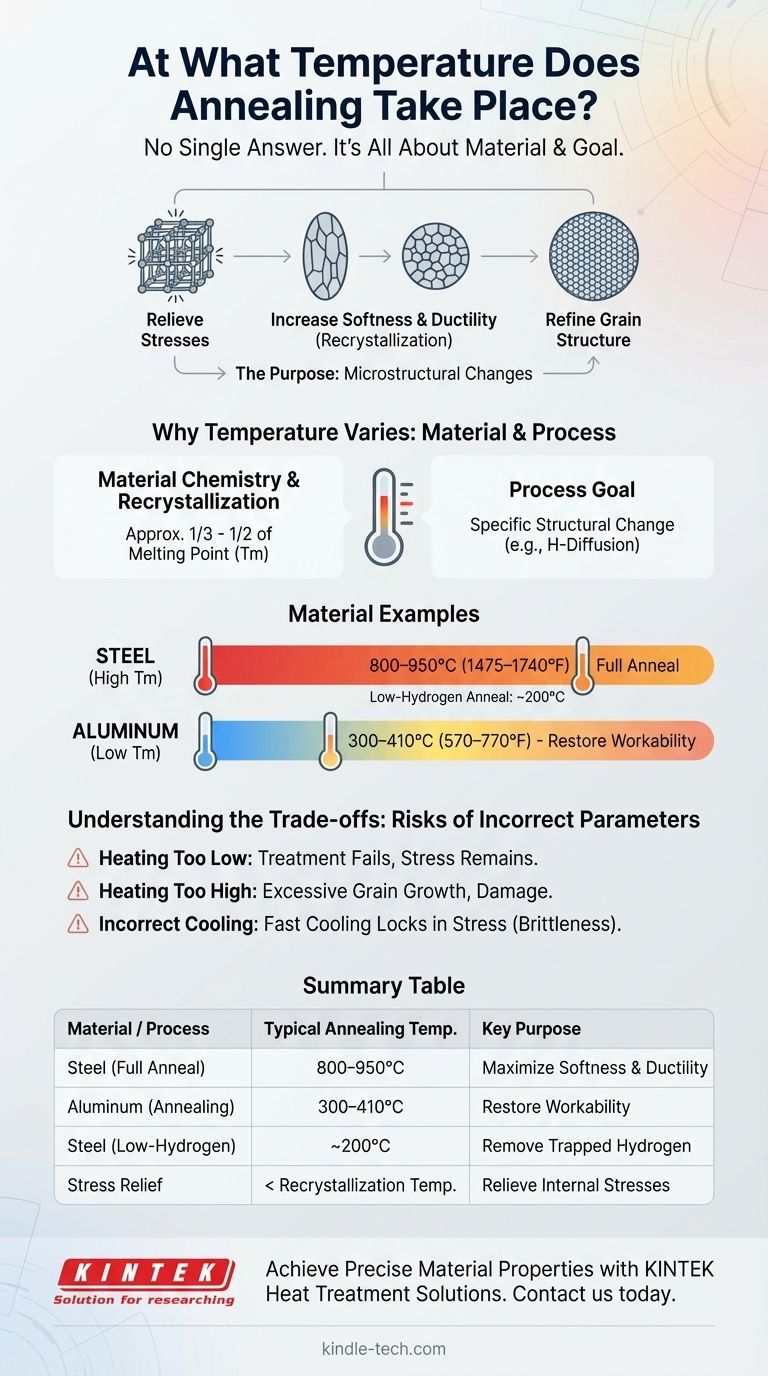

O Propósito do Recozimento: Mais do que Apenas Aquecimento

Para entender por que a temperatura varia, você deve primeiro entender o que o recozimento realiza em nível microscópico. O objetivo é induzir mudanças específicas na estrutura cristalina de um material, ou "microestrutura".

Aliviando Tensões Internas

Processos como dobra, soldagem ou usinagem introduzem tensões na rede atômica de um material. Aquecer o material dá aos átomos energia suficiente para se moverem ligeiramente, permitindo que se estabeleçam em posições mais estáveis e de menor energia. Isso alivia a tensão interna sem alterar as propriedades fundamentais do material.

Aumentando a Maciez e a Ductilidade

Quando um metal é "trabalhado a frio" (moldado à temperatura ambiente), seus grãos cristalinos ficam distorcidos e alongados, tornando-o mais duro e frágil. O recozimento aquece o material acima de sua temperatura de recristalização, permitindo a formação de novos grãos livres de tensões. Este processo, chamado recristalização, efetivamente redefine a microestrutura, restaurando a maciez e a ductilidade.

Refinando a Estrutura de Grãos

O tamanho e a uniformidade dos grãos cristalinos de um material impactam significativamente suas propriedades mecânicas. Ao controlar cuidadosamente a temperatura de recozimento e a taxa de resfriamento, os engenheiros podem produzir uma estrutura de grãos fina e uniforme que frequentemente proporciona um equilíbrio ideal de resistência e tenacidade.

Por Que a Temperatura Varia: Material e Processo

A temperatura necessária é uma função direta da química do material e da mudança estrutural específica que você deseja alcançar.

O Papel da Temperatura de Recristalização

Para a maioria dos metais, o fator mais importante é a temperatura de recristalização. Esta é a temperatura na qual novos grãos começam a se formar em um material trabalhado a frio. Uma regra geral comum é que essa temperatura é aproximadamente um terço a metade do ponto de fusão do material (medido em uma escala absoluta como Kelvin).

Exemplo: Aço vs. Alumínio

A diferença é clara ao comparar materiais.

- Aço: Como uma liga de alto ponto de fusão, o aço requer altas temperaturas de recozimento. Um "recozimento completo" geralmente ocorre entre 800–950°C (1475–1740°F).

- Alumínio: Com um ponto de fusão muito mais baixo, o alumínio pode ser recozido a temperaturas significativamente mais baixas, geralmente entre 300–410°C (570–770°F).

Temperaturas Específicas do Processo

Às vezes, o objetivo não é a recristalização completa. A referência ao recozimento de baixo hidrogênio (ou "cozimento de hidrogênio") é um exemplo perfeito. Aqui, o objetivo é simplesmente dar aos átomos de hidrogênio aprisionados energia térmica suficiente para se difundirem para fora do aço, prevenindo a fragilização por hidrogênio. Isso requer uma temperatura muito mais baixa — cerca de 200°C — do que um recozimento completo, porque você não está tentando recrescer os grãos cristalinos.

Compreendendo as Compensações

Selecionar a temperatura ou os parâmetros de processo errados pode ser pior do que não recozer.

Aquecer Demais Baixo

Se a temperatura não atingir o limiar necessário para o processo pretendido (por exemplo, recristalização), o tratamento falhará. Você terá gasto energia e tempo sem benefício, e o material permanecerá tensionado ou frágil.

Aquecer Demais Alto (Exceder)

Exceder a temperatura ótima de recozimento pode causar crescimento excessivo de grãos. Grãos grandes podem diminuir a resistência e a tenacidade de um material. Em casos extremos, o superaquecimento pode levar a danos permanentes ou até mesmo começar a derreter o material.

Taxa de Resfriamento Incorreta

O recozimento é um processo de duas partes: aquecimento e resfriamento. A taxa de resfriamento é tão crítica quanto a temperatura. Resfriar muito rapidamente pode prender tensões ou criar uma estrutura dura e frágil (como a martensita no aço), anulando completamente o propósito de tornar o material mais macio. Um recozimento adequado quase sempre envolve um resfriamento muito lento.

Determinando a Temperatura Correta de Recozimento

Para aplicar isso corretamente, você deve primeiro definir seu objetivo. Consulte as fichas técnicas específicas do material para faixas de temperatura precisas.

- Se seu foco principal é o alívio de tensões após usinagem ou soldagem: Você pode frequentemente usar um processo de baixa temperatura, conhecido como recozimento subcrítico, que não altera fundamentalmente a estrutura dos grãos.

- Se seu foco principal é maximizar a maciez para conformação: Você deve realizar um recozimento completo aquecendo o material acima de sua temperatura crítica superior e garantindo uma taxa de resfriamento muito lenta.

- Se seu foco principal é remover gases aprisionados como hidrogênio: Um cozimento específico de baixa temperatura, frequentemente entre 200-300°C para aços, é suficiente e evita alterar a resistência central do material.

O recozimento bem-sucedido depende de tratar a temperatura não como um número fixo, mas como uma ferramenta precisa para alcançar um objetivo microestrutural específico.

Tabela Resumo:

| Material / Processo | Faixa Típica de Temperatura de Recozimento | Propósito Chave |

|---|---|---|

| Aço (Recozimento Completo) | 800–950°C (1475–1740°F) | Maximizar maciez e ductilidade |

| Alumínio (Recozimento) | 300–410°C (570–770°F) | Restaurar a trabalhabilidade |

| Aço (Recozimento de Baixo Hidrogênio) | ~200°C (392°F) | Remover hidrogênio aprisionado |

| Alívio de Tensão (Subcrítico) | Abaixo da temperatura de recristalização | Aliviar tensões internas |

Obtenha propriedades de material precisas com o equipamento de recozimento certo. A temperatura correta é crítica para o sucesso — seja você trabalhando com aço, alumínio ou outros metais. A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico projetados para tratamento térmico preciso e repetível. Nossas soluções ajudam você a aliviar tensões, melhorar a ductilidade e refinar a estrutura de grãos com confiança. Entre em contato conosco hoje para discutir as necessidades de recozimento do seu laboratório e descobrir como nossa experiência pode aprimorar seus resultados.

Obtenha um Orçamento Personalizado para o Seu Laboratório

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza