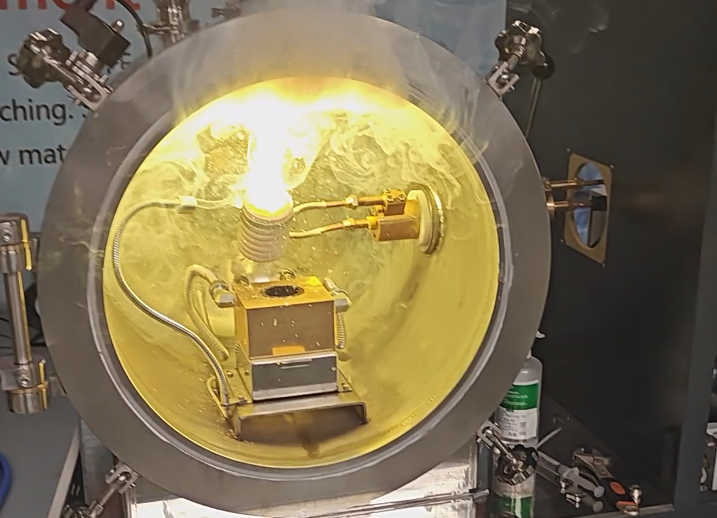

Quando as pás da turbina se partem em pleno voo ou os recipientes dos reactores desenvolvem fissuras microscópicas, as consequências são medidas em vidas humanas - não apenas em custos de reparação. A fusão por indução em vácuo (VIM) surgiu como o padrão de ouro para prevenir tais desastres, eliminando a contaminação ao nível atómico. Este artigo revela como os mecanismos de controlo de contaminação do VIM criam materiais que resistem a ambientes extremos, desde jactos hipersónicos a reactores nucleares.

Mecanismo de Controlo de Contaminação do Vacuum Induction Melting

Dinâmica de Interação Gás-Partícula no Vácuo

O ambiente de vácuo do VIM (tipicamente 10^-3 a 10^-6 torr) impede que os gases atmosféricos reajam com os metais fundidos. Ao contrário da fusão tradicional onde o oxigénio forma óxidos quebradiços, o VIM:

- Reduz a absorção de azoto em 98% nas ligas de titânio

- Reduz o teor de hidrogénio para <1 ppm no aço

- Evita a absorção de carbono em superligas de níquel

Já se perguntou porque é que algumas ligas falham de forma imprevisível sob tensão? Muitas vezes, é a contaminação invisível por gás que a fusão convencional não detecta.

Limites de elementos vestigiais para conformidade aeroespacial

Um único átomo de enxofre por milhão numa liga de motor a jato pode iniciar fissuras catastróficas. O VIM alcança:

- <0,001% de enxofre no Inconel 718

- <0,0005% de fósforo em aços de turbina

- 99,9995% de alumínio puro para componentes de satélites

Esses limites excedem os padrões ASTM F3055 para materiais aeroespaciais.

Monitoramento em tempo real da formação de escória

Os sistemas VIM avançados utilizam sensores espectroscópicos para detetar a segregação de impurezas durante a fusão. Em um caso documentado, isso detectou um desvio de 0,002% de silício em uma fusão de zircônio de grau nuclear - potencialmente evitando uma falha no reator de US$ 200 milhões.

Avanços no desempenho de materiais possibilitados pelo VIM

Resistência à fadiga da lâmina da turbina em vôo hipersônico

Em velocidades de Mach 5, as ligas de turbina convencionais falham em 50 ciclos devido a:

- Enfraquecimento dos limites de grão induzido pelo oxigénio

- Aglomerados de porosidade de azoto

As superligas CMSX-4 processadas pela VIM demonstram:

- Vida à fadiga 400% mais longa a 1.200°C

- Formação de fase sigma nula após 1.000 ciclos térmicos

Resistência à corrosão do revestimento de combustível nuclear

Zircaloy-4 processado via VIM mostra:

- 90% menos captação de hidrogénio em ambientes PWR

- Taxa de fluência 60% mais lenta a 400°C

- Sem fissuração retardada por hidreto após 15 anos de serviço

Estabilidade da liga de bateria de veículos eléctricos

Folhas de alumínio-lítio purificadas por VIM para invólucros de baterias:

- Reduzem a penetração de dendrite em 70%

- Mantêm a condutividade após 5.000 ciclos de carga

- Eliminar os riscos de incêndio do lítio devido à contaminação por sódio

Casos de mitigação de falhas específicos da indústria

Combate à corrosão a quente em ligas de turbinas marítimas

A exposição à água salgada cria pites induzidos por cloreto em ligas IN738LC convencionais. Versões processadas por VIM:

- Suportam 8.000 horas em ambientes marinhos simulados

- Não apresentam perda de metal mensurável a 900°C

- Reduzem a corrosão a quente provocada pelo enxofre em 92%

Prevenção da fragilização por neutrões em recipientes de reactores

Um único átomo de boro por bilião acelera os danos provocados pelos neutrões. Aços RPV controlados por VIM:

- Prolongam a vida útil do vaso para além de 60 anos

- Reduzir a temperatura de transição dúctil para frágil em 40°C

- Manter a resistência ao impacto Charpy de 50 J após uma fluência de 20 MWy/m^2

Eliminar a contaminação por hidrogénio na redução de peso dos veículos eléctricos

Quando a BMW mudou para ligas de magnésio processadas por VIM para componentes estruturais:

- Os defeitos de formação de bolhas de hidrogénio caíram de 12% para 0,02%

- A absorção de energia em caso de colisão melhorou em 35%

- Os pedidos de garantia por corrosão diminuíram em 80%

O Impacto Humano do Controlo de Contaminação

Por detrás de cada liga refinada VIM estão vidas protegidas - quer seja um passageiro de uma companhia aérea a confiar num motor a jato ou um técnico nuclear a trabalhar junto a um reator. Esta tecnologia não melhora apenas os materiais; ela redefine os limites de segurança para indústrias inteiras.

Para os laboratórios que desenvolvem materiais da próxima geração, os sistemas VIM da Kintek fornecem o controlo de contaminação necessário para transformar as margens de segurança teóricas em desempenho comprovado. A diferença entre uma falha catastrófica e um componente fiável resume-se frequentemente a partes por bilião de impurezas - e ao processo de fusão que as elimina.

Produtos que pode estar à procura:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

Artigos relacionados

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Processo de fusão e manutenção do forno de fusão por indução de vácuo