Introdução ao forno de indução de fusão por vácuo

Capacidades de fusão a alta temperatura

O forno de fusão por indução a vácuo destaca-se pela sua capacidade excecional de atingir temperaturas de aquecimento que podem subir até 1700°C. Esta capacidade é fundamental em vários processos de fusão e fundição com alto vácuo ou atmosfera protetora. Ao funcionar nestas condições, o forno atenua eficazmente o risco de oxidação e a formação de inclusões no metal fundido. Isto assegura que o produto final mantém um elevado nível de pureza e integridade estrutural.

Em mais pormenor, as capacidades de fusão a alta temperatura do forno não são apenas um feito técnico, mas uma necessidade para o processamento de uma vasta gama de materiais, desde ligas de alta temperatura a metais de terras raras. O ambiente de alto vácuo, associado à capacidade do forno para manter temperaturas tão extremas, permite o controlo preciso da composição da liga e a purificação dos materiais. Isto é particularmente crucial nas indústrias em que a pureza dos materiais não é negociável, como no sector aeroespacial e no fabrico de semicondutores.

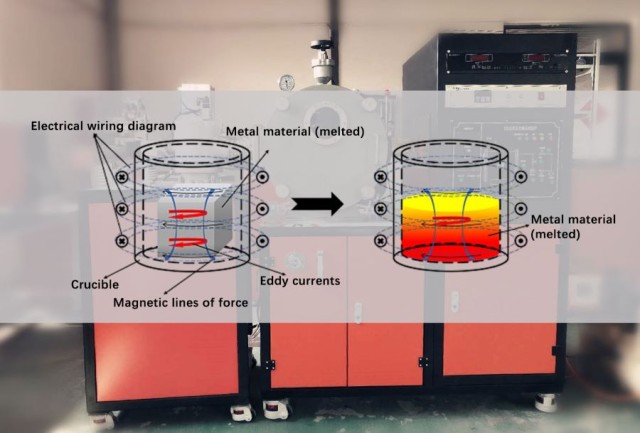

Além disso, o design do forno incorpora caraterísticas avançadas como a agitação electromagnética e a desgaseificação a alto vácuo, que aumentam ainda mais a sua capacidade de produzir ligas de alta qualidade. Estas caraterísticas não só ajudam a homogeneizar o metal fundido, mas também a remover quaisquer gases residuais que possam comprometer as propriedades do material. Esta abordagem dupla assegura que o produto final não só satisfaz como excede as normas da indústria em termos de pureza e consistência.

Em resumo, as capacidades de fusão a alta temperatura do forno de fusão por indução a vácuo são a pedra angular da sua eficácia na investigação e produção de materiais. Ao permitir a fusão e fundição em alto vácuo ou em atmosfera protetora, assegura que os materiais processados estão livres de oxidação e inclusões, mantendo assim a sua integridade e pureza.

Controlo e purificação da composição da liga

O forno de fusão por indução a vácuo incorpora tecnologias avançadas, como a agitação electromagnética e a desgaseificação a alto vácuo, que são fundamentais para manter um controlo preciso da composição da liga e garantir a pureza do material. A agitação electromagnética facilita a mistura uniforme do metal fundido, evitando a segregação de elementos e promovendo uma distribuição homogénea dos constituintes da liga. Este processo é crucial para criar ligas com propriedades consistentes, o que é essencial tanto para a investigação como para aplicações industriais.

A desgaseificação a alto vácuo, por outro lado, remove os gases dissolvidos e as impurezas do metal fundido, melhorando a sua qualidade geral. Este processo de purificação é particularmente importante para materiais sensíveis à oxidação e contaminação, tais como ligas de alta temperatura e metais de terras raras. Ao funcionar num ambiente de alto vácuo, o forno minimiza efetivamente o risco de inclusões e outros defeitos, melhorando assim a integridade e o desempenho do produto final.

Estas caraterísticas não só permitem a produção de ligas de elevada pureza, como também apoiam o desenvolvimento de materiais avançados com propriedades personalizadas, tornando o forno de fusão por indução em vácuo uma ferramenta indispensável na investigação e produção de materiais.

Aplicações na investigação e produção de materiais

Equipamento experimental para investigação de materiais

O forno de fusão por indução de vácuo é uma ferramenta indispensável na investigação de materiais, particularmente para a fusão e purificação de ligas de alta temperatura, metais de terras raras, nanomateriais e outros materiais especializados. Operando num ambiente de alto vácuo, este equipamento atenua eficazmente a oxidação, aumentando assim a pureza dos produtos finais. Isto é crucial para materiais que são altamente susceptíveis à oxidação, tais como ligas de titânio e zircónio, que requerem uma atmosfera inerte para manter a sua integridade estrutural e propriedades mecânicas.

Para além de evitar a oxidação, o forno de fusão por indução em vácuo utiliza técnicas avançadas para garantir a homogeneidade e a pureza dos materiais fundidos. A agitação electromagnética, por exemplo, assegura uma mistura uniforme dos componentes da liga, enquanto a desgaseificação a alto vácuo remove quaisquer gases residuais que possam comprometer a qualidade do material. Estes processos são essenciais para obter composições de ligas precisas e purificar os materiais, tornando o forno numa mais-valia inestimável, tanto na investigação como na produção.

A versatilidade do forno de fusão por indução em vácuo estende-se à sua capacidade de lidar com uma vasta gama de materiais, desde metais refractários como o tungsténio e o molibdénio a metais preciosos como o ouro e a platina. Esta adaptabilidade, combinada com as suas capacidades de alta temperatura e alto vácuo, permite aos investigadores e fabricantes explorar novas composições e propriedades de materiais, alargando os limites do que é possível na ciência dos materiais.

Vantagens no processamento de materiais

O forno de fusão por indução a vácuo oferece um conjunto de caraterísticas avançadas que melhoram significativamente as capacidades de processamento de materiais. Estas caraterísticas incluemalta temperatura ambientes,alto vácuo vácuo,elevada densidade de potênciaeciclos rápidos de aquecimento/arrefecimento. Estes atributos colectivos permitem que o forno atinja uma fusão rápida e uma mistura completa dos materiais, assegurando uma composição homogénea da liga.

Principais caraterísticas e vantagens

-

Capacidades de alta temperatura: O forno pode funcionar a temperaturas superiores a 1700°C, facilitando a fusão de uma vasta gama de materiais, desde ligas de alta temperatura a metais de terras raras, sem o risco de oxidação.

-

Condições de alto vácuo: Ao manter um elevado vácuo, o forno evita a introdução de impurezas e inclusões, melhorando assim a pureza e a qualidade do produto final.

-

Elevada densidade de potência: A elevada densidade de potência assegura uma transferência de energia eficiente, permitindo ciclos rápidos de aquecimento e arrefecimento. Isto é crucial para processos que requerem um controlo preciso da temperatura e transições rápidas.

-

Aquecimento/arrefecimento rápido: A capacidade de aquecer e arrefecer rapidamente os materiais permite um controlo preciso da composição da liga e da microestrutura, tornando-a ideal para ambientes de investigação e produção.

Estas caraterísticas não só simplificam o fluxo de trabalho de processamento de materiais, como também proporcionam adaptabilidade a várias necessidades de investigação e produção, tornando o forno de fusão por indução a vácuo uma ferramenta versátil no domínio da ciência dos materiais e das aplicações industriais.

Utilizações específicas e personalização

Fusão e purificação de metais especiais

O forno de fusão por indução a vácuo é especialmente adequado para a fusão e purificação de metais especiais, incluindo metais refractários, metais preciosos e ligas de cobre. Este processo é particularmente eficaz devido às opções de personalização disponíveis, como a fonte de alimentação de média frequência, que facilita as operações de alta frequência. Esta capacidade de alta frequência garante um aquecimento rápido, reduzindo significativamente o tempo necessário para os processos de fusão e purificação.

Além disso, a elevada temperatura limite do forno permite um controlo preciso do ponto de fusão, o que é crucial para manter a integridade e a pureza destes metais especializados. A combinação de aquecimento de alta frequência e alta temperatura limite não só acelera o processo de fusão, mas também melhora a qualidade geral do produto final, minimizando as impurezas e garantindo uma composição uniforme da liga.

Em resumo, as caraterísticas de personalização do forno de fusão por indução a vácuo, particularmente a fonte de alimentação de média frequência, desempenham um papel fundamental na fusão e purificação eficientes de metais especiais, satisfazendo assim os requisitos rigorosos da investigação e produção de materiais.

Eficiência operacional e design

O design do forno de fusão por indução a vácuo é meticulosamente elaborado para garantir a eficiência operacional e a estabilidade a longo prazo. Uma das caraterísticas de destaque é a incorporação de uma fonte de alimentação de baixo ruído e alta eficiência, que não só reduz o ruído operacional como também aumenta significativamente a eficiência energética. Esta escolha de design é fundamental para manter um ambiente de trabalho silencioso, minimizando o consumo de energia, reduzindo assim os custos operacionais ao longo do tempo.

Além disso, o forno utiliza aquecimento por eléctrodos coaxiais, uma tecnologia que assegura um aquecimento uniforme e rápido em toda a câmara de fusão. Este método de aquecimento é particularmente vantajoso, pois permite um controlo preciso da temperatura, o que é crucial para manter a integridade e a uniformidade dos materiais fundidos. A configuração coaxial dos eléctrodos também contribui para a durabilidade e fiabilidade gerais do forno, assegurando que este pode suportar longos períodos de funcionamento sem comprometer o desempenho.

Estes elementos de design contribuem coletivamente para a capacidade do forno de funcionar sem problemas durante longos períodos, tornando-o uma escolha ideal para aplicações industriais e de investigação, onde o desempenho sustentado e de alta qualidade é fundamental.

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha de Fusão por Arco a Vácuo Não Consumível

Artigos relacionados

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Como a fusão por indução a vácuo aumenta a produção de ligas de alto desempenho

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas