Comprar equipamentos de laboratório raramente é apenas uma transação financeira. É uma aposta operacional na qualidade dos seus dados futuros.

Ao selecionar um forno tubular, existe a tentação de procurar o modelo "melhor" — aquele com a temperatura máxima mais alta ou o sistema de controle mais complexo. Isso é um erro.

No laboratório, "melhor" é uma métrica sem sentido. "Adequado" é o que importa.

Um forno não é um artefato isolado; é um componente em um sistema maior de síntese, tratamento térmico ou teste. Para escolher o certo, você deve ignorar os folhetos de marketing por um momento e olhar estritamente para a física inegociável da sua aplicação específica.

Veja como desconstruir a decisão.

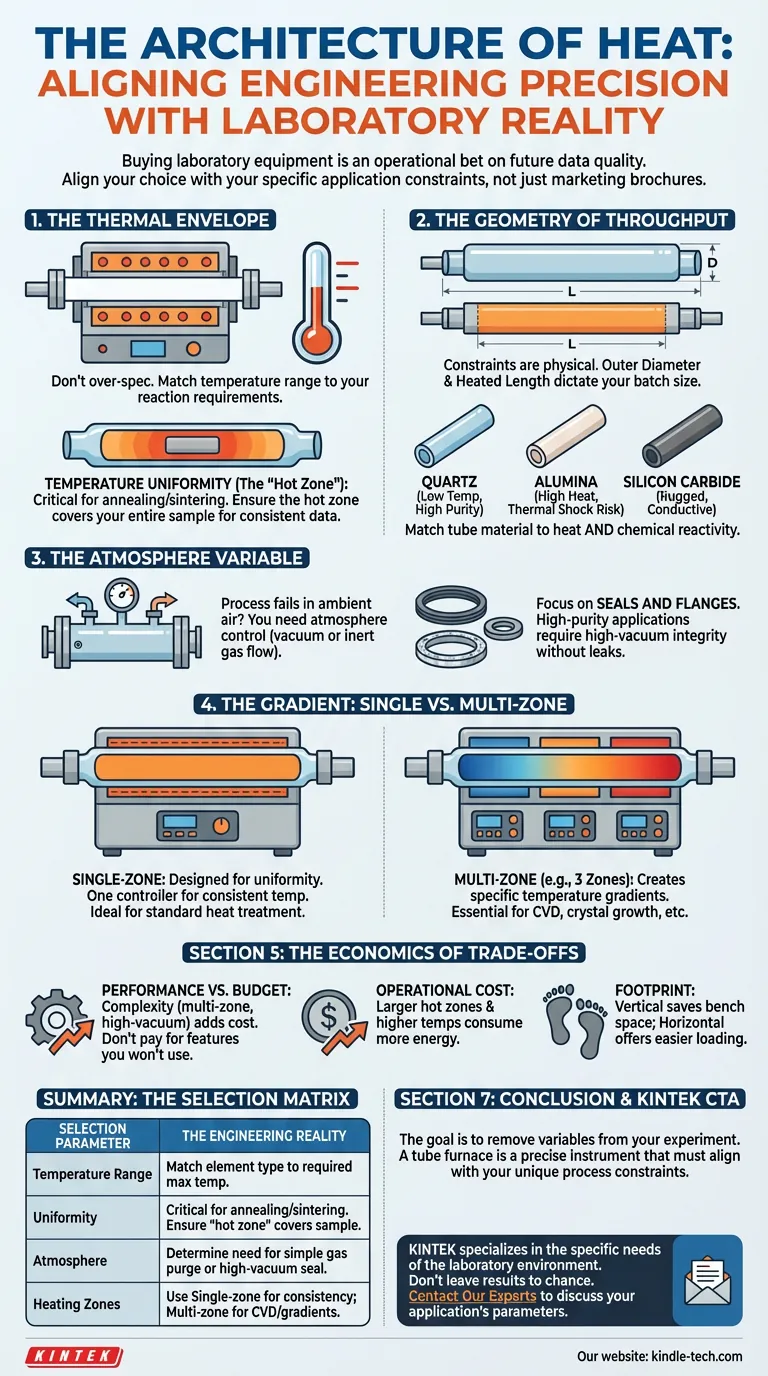

1. O Envelope Térmico

A especificação mais óbvia é muitas vezes a mais mal compreendida. Você sabe a temperatura que sua reação requer. Mas um forno classificado para 1700°C é vastamente diferente — e significativamente mais caro — do que um classificado para 1200°C.

O desafio de engenharia aqui não é apenas atingir um número; é a repetibilidade.

Uniformidade de Temperatura é o parceiro silencioso da experimentação bem-sucedida. No recozimento ou sinterização, uma variação de apenas alguns graus em todo o tubo pode alterar a estrutura cristalina da sua amostra. Você não está pagando pelo calor; está pagando pela consistência.

Certifique-se de que os elementos de aquecimento sejam capazes de manter uma "zona quente" uniforme que cubra todo o comprimento da sua amostra.

2. A Geometria do Rendimento

Na engenharia de sistemas, as restrições são geralmente físicas. Em um forno tubular, a restrição é o próprio tubo.

O Diâmetro Externo e o Comprimento Aquecido ditam seu rendimento. Um diâmetro maior permite lotes maiores, mas altera a dinâmica térmica.

Além disso, o material do tubo é uma interface crítica.

- Quartzo: Excelente para temperaturas mais baixas e alta pureza.

- Alumina: Essencial para calor elevado, mas suscetível a choque térmico.

- Carbeto de Silício: Resistente e condutor.

Você deve adequar o material do tubo não apenas ao calor, mas à reatividade química das suas amostras.

3. A Variável Atmosfera

Muitos processos modernos de ciência de materiais falham em ar ambiente. O oxigênio é frequentemente o inimigo.

Se o seu processo requer manuseio sensível à oxidação, o forno se torna um recipiente para controle de atmosfera. Você não está mais apenas gerenciando calor; está gerenciando um vácuo ou um fluxo de gás inerte.

Isso requer uma mudança de foco para as vedações e flanges. Um forno destinado a aplicações de alta pureza deve ser capaz de sustentar um alto vácuo sem taxas de vazamento que comprometam a integridade da amostra.

4. O Gradiente: Zona Única vs. Múltiplas Zonas

É aqui que a aplicação dita estritamente o hardware.

Fornos de Zona Única são projetados para uniformidade. Eles têm um controlador e um objetivo: manter todo o tubo a $X$ graus. Este é o cavalo de batalha para tratamento térmico padrão.

Fornos de Múltiplas Zonas (tipicamente três zonas) são instrumentos de nuance. Com controladores independentes, você pode criar um gradiente de temperatura específico em todo o tubo.

Se você está fazendo Deposição Química de Vapor (CVD) ou crescimento de cristais, um forno de zona única é inútil. Você precisa da capacidade de manipular perfis térmicos para impulsionar a deposição em taxas específicas.

A Economia das Trocas

Toda decisão de engenharia envolve uma troca. Na seleção de fornos, a troca é geralmente entre flexibilidade e eficiência.

- Desempenho vs. Orçamento: Compatibilidade com alto vácuo e controle de múltiplas zonas adicionam complexidade e custo. Não pague por um gradiente de temperatura que você nunca usará.

- Custo Operacional: Zonas quentes maiores e temperaturas mais altas consomem energia exponencialmente maior.

- Espaço Físico: Fornos verticais economizam espaço na bancada; fornos horizontais oferecem carregamento mais fácil.

Resumo: A Matriz de Seleção

Para simplificar a decisão, mapeie suas necessidades neste quadro:

| Parâmetro de Seleção | A Realidade da Engenharia |

|---|---|

| Faixa de Temperatura | Não especifique demais. Adeque o tipo de elemento à sua temperatura máxima exigida. |

| Uniformidade | Crítico para recozimento/sinterização. Garantindo que a "zona quente" cubra a amostra. |

| Atmosfera | Determine se você precisa de uma purga de gás simples ou uma vedação de alto vácuo. |

| Zonas de Aquecimento | Use Zona Única para consistência; Múltiplas Zonas para CVD/gradientes. |

Conclusão

O objetivo não é comprar uma máquina. O objetivo é remover variáveis do seu experimento.

Se o seu forno for muito pequeno, você cria um gargalo. Se a temperatura flutuar, você cria ruído nos seus dados. Se as vedações vazarem, você cria contaminação.

Na KINTEK, somos especializados nas necessidades específicas do ambiente laboratorial. Entendemos que um forno tubular é um instrumento preciso que deve se alinhar com suas restrições de processo exclusivas.

Não deixe seus resultados ao acaso. Contate Nossos Especialistas para discutir os parâmetros da sua aplicação e deixe-nos ajudá-lo a projetar a solução térmica perfeita.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

Artigos relacionados

- Instalação do Tê de encaixe do forno tubular

- Entropia e o Tubo de Alumina: A Arte da Manutenção de Precisão

- Por que os componentes do seu forno continuam falhando — e a solução da ciência dos materiais

- O Parceiro Silencioso na Pirólise: Engenharia da Fronteira Térmica Perfeita

- Por que os tubos do seu forno cerâmico continuam rachando — e como escolher o certo