Introdução aos alvos de pulverização catódica

Métodos de fabricação

Quando se trata de produzir alvos de pulverização catódica, dois métodos principais de fabricação se destacam: metalurgia do pó e fundição. Cada método tem seu próprio conjunto de vantagens e é adequado para diferentes tipos de materiais e aplicações.

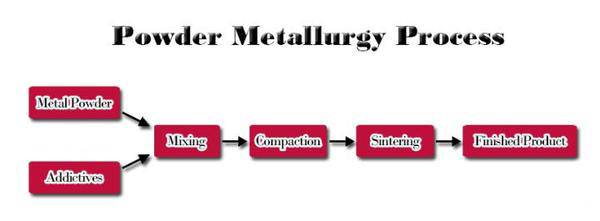

Metalurgia do pó

Este método é particularmente indicado para materiais com pontos de fusão elevados, ligas complexas e metais preciosos raros. O processo envolve várias etapas complexas:

- Preparação da matéria-prima: Os pós de elevada pureza são preparados utilizando métodos de purificação físicos e químicos.

- Moldagem e prensagem a frio: Os pós são compactados e unidos à temperatura ambiente para formar um lingote sólido.

- Prensagem a quente sob vácuo: Os biletes são aquecidos e prensados em vácuo para evitar a oxidação e aumentar a densidade.

- Prensagem isostática a quente: São aplicadas altas pressões e temperaturas uniformes para melhorar as propriedades do material.

- Processamento mecânico: O material é maquinado para atingir as dimensões pretendidas.

- Soldadura de placas de suporte: O alvo maquinado é soldado a uma placa de metal para suporte e resistência adicionais.

- Inspeção: São efectuados controlos de qualidade, incluindo soldadura, análise química, análise metalográfica e inspeção dimensional.

- Limpeza e expedição: A limpeza final e a expedição do material alvo.

Fundição

Por outro lado, a fundição é mais adequada para materiais que não requerem a elevada precisão e pureza oferecidas pela metalurgia do pó. Este método envolve a fusão do material e o seu derrame num molde para formar o alvo. Embora mais simples e mais económica, a fundição pode não atingir o mesmo nível de integridade e pureza do material que a metalurgia do pó.

Ambos os métodos desempenham papéis cruciais na fabricação de alvos de pulverização catódica, cada um atendendo a diferentes requisitos de material e necessidades de produção.

Método de metalurgia do pó

Cenários aplicáveis

O método de metalurgia do pó é particularmente adequado para a produção de alvos de pulverização catódica feitos de metais de alto ponto de fusão , ligas complexas e metais preciosos raros . Estes materiais apresentam frequentemente desafios significativos nos processos de fabrico tradicionais devido às suas propriedades físicas e químicas únicas.

Por exemplo, metais com elevado ponto de fusão como o tungsténio e o molibdénio requerem técnicas especializadas para lidar com as suas altas temperaturas e resistência à deformação. A metalurgia do pó permite o controlo preciso das propriedades destes materiais, garantindo que o produto final cumpre os requisitos rigorosos de várias aplicações industriais.

As ligas complexas por outro lado, envolvem frequentemente vários elementos com diferentes pontos de fusão e reatividade. A metalurgia do pó permite a mistura homogénea destes elementos ao nível das partículas, conduzindo a um produto final mais consistente e fiável. Este método é crucial para as ligas utilizadas nas indústrias de alta tecnologia, como a aeroespacial e a eletrónica.

Por último, metais preciosos raros como a platina e o ouro são frequentemente escassos e requerem processos de fabrico eficientes para minimizar o desperdício. A metalurgia do pó oferece uma abordagem económica e amiga do ambiente para o processamento destes materiais valiosos, garantindo que cada grama é utilizada no seu potencial máximo.

Em resumo, o método de metalurgia do pó destaca-se como a escolha preferida para o fabrico de alvos de pulverização catódica a partir destes materiais difíceis, oferecendo precisão, consistência e eficiência.

Etapas do processo

O fabrico de alvos de pulverização catódica utilizando a metalurgia do pó envolve uma série de passos meticulosamente planeados. Estes passos são concebidos para garantir a produção de alvos de alta qualidade que cumprem especificações precisas e critérios de desempenho.

-

Preparação da matéria-prima: O processo começa com a seleção e preparação de pós de elevada pureza. Estes pós são submetidos a uma purificação rigorosa através de métodos físicos e químicos para remover quaisquer impurezas que possam afetar o desempenho do produto final.

-

Moldagem e prensagem a frio: Uma vez preparadas as matérias-primas, estas são submetidas a moldagem e prensagem a frio. Esta fase consiste em compactar as partículas de pó num lingote sólido à temperatura ambiente, assegurando uma ligação forte entre as partículas sem necessidade de temperaturas elevadas.

-

Prensagem a vácuo a quente: O lingote é então colocado num ambiente de vácuo e sujeito a calor e pressão. Este processo ajuda a compactar ainda mais o material e a melhorar a sua densidade, evitando a oxidação, que é crucial para manter a pureza do alvo.

-

Prensagem isostática a quente: Após a prensagem a vácuo a quente, o material é submetido a prensagem isostática a quente. Este passo aplica alta pressão e temperatura uniformes, melhorando significativamente as propriedades do material, incluindo a sua densidade e resistência mecânica.

-

Processamento mecânico: Após as fases de prensagem, o material é maquinado para atingir as dimensões exactas necessárias para o alvo de pulverização catódica. Esta maquinagem de precisão garante que o alvo tem o tamanho e a forma específicos necessários para a aplicação pretendida.

-

Soldadura das placas de suporte: O alvo maquinado é depois soldado a uma placa de suporte metálica. Este passo fornece apoio e resistência adicionais, garantindo que o alvo pode suportar os rigores do processo de pulverização catódica.

-

Inspeção: Antes de o alvo ser considerado pronto a ser utilizado, é submetido a uma série de controlos de qualidade. Estes incluem inspecções de soldadura, análises químicas, análises metalográficas e inspecções dimensionais para garantir que cumpre todas as normas necessárias.

-

Limpeza e expedição: As etapas finais envolvem a limpeza completa do alvo para remover quaisquer contaminantes residuais e embalá-lo para envio. A limpeza e a embalagem adequadas são essenciais para proteger o alvo de danos durante o transporte e para garantir que chega ao seu destino em perfeitas condições.

Passos detalhados do processo

Preparação da matéria-prima

A preparação das matérias-primas é um passo inicial crítico no processo de metalurgia do pó para o fabrico de alvos de pulverização catódica. Esta fase envolve a purificação meticulosa dos pós para atingir elevados níveis de pureza, o que é essencial para o desempenho e fiabilidade do alvo de pulverização final. Os métodos de purificação empregues podem ser amplamente classificados em processos físicos e químicos.

As técnicas de purificação física incluem normalmente métodos como a destilação a vácuo, a refinação por zonas e a separação electromagnética. Estes métodos são particularmente eficazes na remoção de impurezas voláteis e na separação de diferentes materiais com base nas suas propriedades físicas. Por exemplo, a destilação a vácuo pode reduzir eficazmente a presença de gases e impurezas de baixo ponto de ebulição, enquanto a refinação por zona ajuda a eliminar as impurezas sólidas, aproveitando o princípio da fusão e solidificação selectivas.

Por outro lado, os métodos de purificação química envolvem processos como a extração por solventes, a deposição de vapor químico e o tratamento eletroquímico. A extração por solventes, por exemplo, utiliza a solubilidade selectiva para separar as impurezas do material alvo, enquanto a deposição de vapor químico pode depositar camadas ultra-puras sobre as partículas de pó. Os tratamentos electroquímicos, como o electropolimento, podem remover as impurezas da superfície e refinar a morfologia das partículas.

A escolha do método de purificação depende frequentemente do material específico e do nível de pureza desejado. Para metais de elevado ponto de fusão, ligas complexas e metais preciosos raros, é frequentemente utilizada uma combinação de métodos físicos e químicos para garantir que o pó final cumpre os requisitos de pureza rigorosos necessários para alvos de pulverização catódica de elevado desempenho.

Moldagem e prensagem a frio

A moldagem e a prensagem a frio são etapas iniciais críticas no processo de metalurgia do pó para o fabrico de alvos de pulverização catódica. Esta etapa envolve a compactação meticulosa e a ligação de partículas de pó à temperatura ambiente para formar um tarugo sólido. O principal objetivo deste processo é criar uma estrutura densa e uniforme que possa suportar tratamentos subsequentes a alta temperatura e alta pressão.

O processo de prensagem a frio utiliza normalmente prensas hidráulicas ou mecânicas para exercer uma pressão significativa sobre as partículas de pó. Esta pressão consolida as partículas, eliminando os espaços vazios e assegurando um elevado grau de densidade. O tarugo resultante é um precursor de outras etapas de processamento, como a prensagem a quente a vácuo e a prensagem isostática a quente, que refinam as propriedades do material.

Os factores-chave para o sucesso da prensagem a frio incluem a homogeneidade do pó, a precisão do equipamento de prensagem e o controlo das condições ambientais para evitar a contaminação. O tarugo produzido deve estar livre de fissuras e outros defeitos, pois estes podem comprometer a integridade do alvo final de pulverização catódica.

Em resumo, a moldagem e a prensagem a frio estabelecem as bases para as etapas subsequentes no fabrico de alvos de pulverização catódica, assegurando um material inicial robusto e homogéneo.

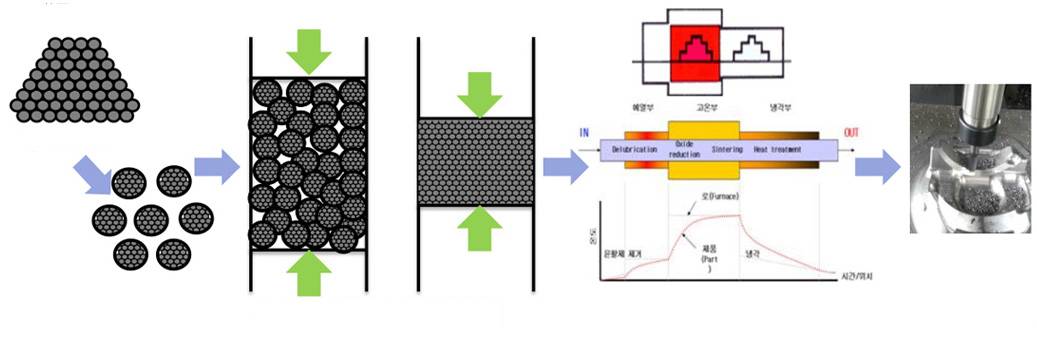

Prensagem a vácuo a quente

A prensagem a quente em vácuo é uma técnica especializada utilizada para densificar e moldar materiais num ambiente controlado e sem oxigénio. Este processo é particularmente crucial para materiais que requerem estruturas de alta densidade e sem poros para obter propriedades mecânicas, térmicas ou ópticas óptimas. O método envolve o aquecimento e a prensagem simultâneos do material em condições de vácuo, o que facilita a transferência de massa de partículas de pó através de processos como a difusão e o fluxo, melhorando assim a densificação do material alvo.

Principais caraterísticas e aplicações

- Compatibilidade de materiais: Adequado para uma gama de materiais, incluindo metais e cerâmicas, que são difíceis de sinterizar devido a baixos coeficientes de difusão ou que requerem estruturas sem poros.

- Complexidade da forma: Utilizado principalmente para formas simples como placas, blocos e cilindros. No entanto, com desenhos avançados de matrizes, podem também ser produzidas formas mais complexas.

- Força de pressão e temperatura: Funciona com forças de prensagem que variam de 50 kN a 800 toneladas e temperaturas até 2600°C, aplicáveis a componentes com diâmetros de 700mm a 1500mm.

Vantagens

- Densificação melhorada: A aplicação simultânea de calor e pressão acelera o processo de sinterização, conduzindo a densidades mais elevadas.

- Eficiência em termos de temperatura e tempo: Reduz a temperatura e o tempo de sinterização em comparação com os métodos tradicionais.

- Controlo do tamanho do grão: Eficaz na contenção do crescimento do grão, o que é crucial para manter a integridade e o desempenho do material.

Aplicações em cerâmica

- Materiais compósitos: Inclui MMC (compósitos de matriz metálica) e CMC (compósitos de matriz cerâmica).

- Cerâmica avançada: Tais como nitreto de silício, Al2O3, TiC/TiN e sialon utilizados em ferramentas de corte, componentes de válvulas para trabalhos pesados e peças resistentes ao desgaste.

- Cerâmica funcional: Exemplos incluem PLZT (titanato de zirconato de chumbo-lantânio) e outras cerâmicas de alto desempenho utilizadas em várias aplicações industriais.

A prensagem a quente em vácuo é uma pedra angular na produção de alvos de pulverização catódica de alta qualidade, assegurando que os produtos finais cumprem rigorosos requisitos estruturais e de desempenho.

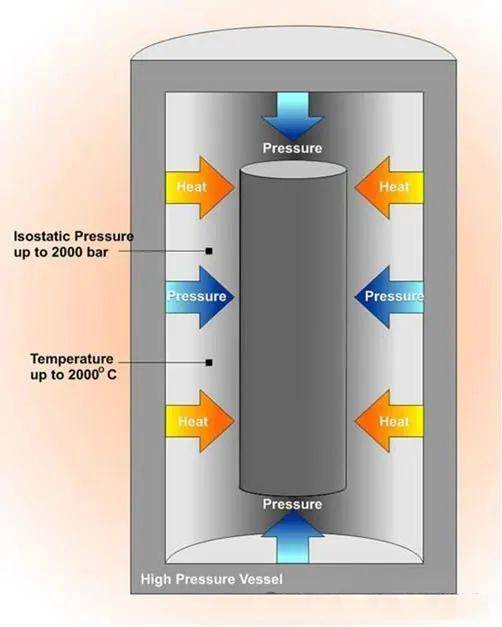

Prensagem isostática a quente

A prensagem isostática a quente (HIP) é um processo de fabrico sofisticado que utiliza uma temperatura elevada e uma pressão de gás uniforme para melhorar as propriedades de vários materiais, incluindo metais, cerâmicas, polímeros e compósitos. Este método é particularmente eficaz na eliminação da porosidade e no aumento da densidade destes materiais, melhorando assim significativamente as suas propriedades mecânicas e a sua capacidade de trabalho.

O processo envolve a utilização de um molde, normalmente feito de chapa metálica com um elevado ponto de fusão para garantir a integridade estrutural durante toda a operação.Em certas aplicações especializadas, podem também ser utilizados moldes de cerâmica.O molde é preenchido com o material a ser processado e depois submetido a um gás inerte, como o árgon, ou a um fluido semelhante ao vidro, que aplica a pressão isostática.Uma configuração operacional comum para HIP envolve pressões de cerca de 15.000 lb/in² (100 MPa) a temperaturas superiores a 2000°F (1100°C).

O HIP é amplamente utilizado em várias aplicações críticas:

- Eliminação do microencolhimento em peças fundidas:Isto garante a integridade e a fiabilidade dos componentes fundidos.

- Consolidação de pós e ligação por difusão:Muitas vezes referido como revestimento, este processo é essencial para criar estruturas robustas e densas a partir de materiais em pó.

- Sinterização em metalurgia do pó:O HIP é parte integrante do processo de sinterização, onde ajuda na formação de peças densas e fortes a partir de pós metálicos.

- Brasagem assistida por pressão:Aumenta a força de ligação em juntas soldadas.

- Fabrico de compósitos de matriz metálica:Permite a criação de materiais avançados com propriedades mecânicas superiores.

Ao combinar alta temperatura com pressão uniforme, o HIP não só refina a estrutura interna do material como também melhora o seu desempenho geral e durabilidade, tornando-o indispensável em processos de fabrico de alta precisão.

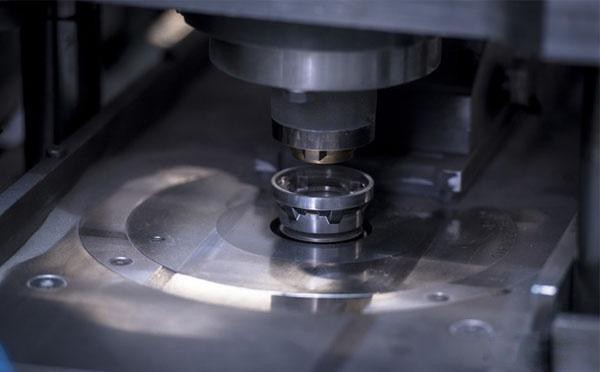

Processamento mecânico

O processamento mecânico é um passo crítico no fabrico de alvos de pulverização catódica, garantindo que o produto final cumpre requisitos dimensionais precisos.Este processo envolve a utilização de várias técnicas de maquinagem para moldar o material do alvo na sua forma final.O principal objetivo é obter as dimensões exactas e o acabamento superficial necessários para um desempenho ótimo nas aplicações de pulverização catódica.

Existem várias técnicas-chave utilizadas durante o processamento mecânico:

-

Torneamento e fresagem:Estas operações são utilizadas para remover o excesso de material e moldar o objeto na forma pretendida.O torneamento envolve a rotação da peça de trabalho contra uma ferramenta de corte, enquanto a fresagem utiliza uma ferramenta rotativa para remover material da peça de trabalho.

-

Retificação:Esta técnica é utilizada para obter uma elevada precisão e um acabamento de superfície liso.A retificação envolve a utilização de uma roda abrasiva para remover pequenas quantidades de material, assegurando que o alvo cumpre as tolerâncias exigidas.

-

Lapidação e polimento:Estas etapas finais são cruciais para obter a melhor qualidade de superfície.A lapidação envolve a utilização de um abrasivo fino para refinar ainda mais a superfície, enquanto o polimento utiliza um abrasivo mais suave para obter um acabamento espelhado.

A escolha da técnica de maquinagem depende das propriedades do material e dos requisitos específicos do alvo de pulverização catódica.Por exemplo, os metais de elevado ponto de fusão e as ligas complexas podem exigir processos de maquinagem especializados para garantir que o material não é comprometido durante o processamento.

Em resumo, o processamento mecânico é um processo meticuloso que assegura que o alvo de pulverização catódica é perfeitamente adequado para a aplicação pretendida, equilibrando a precisão, a qualidade da superfície e a integridade do material.

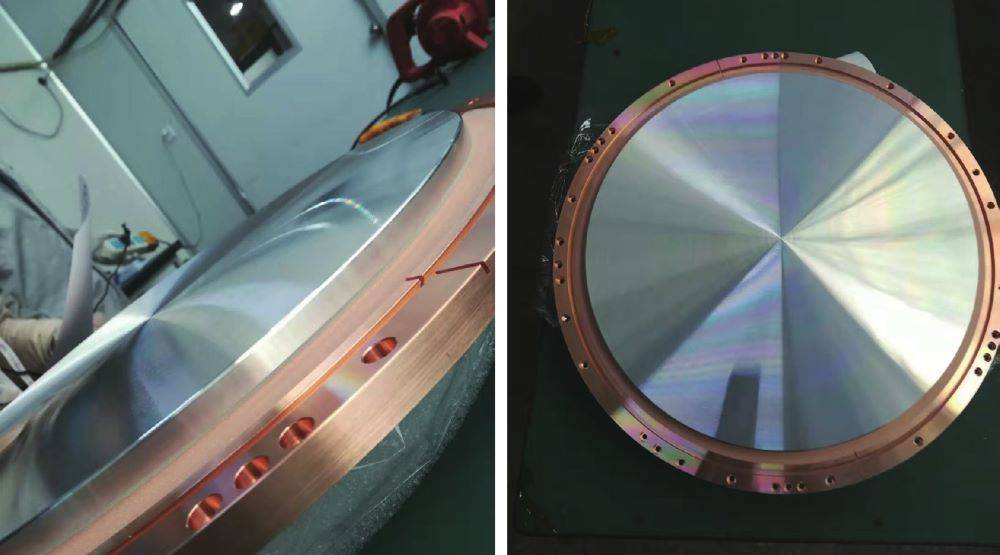

Soldadura de placas de suporte

O processo de soldadura das placas de suporte é um passo crítico no fabrico de alvos de pulverização catódica.Este passo envolve a soldadura meticulosa do alvo maquinado a uma placa de metal robusta, assegurando tanto o suporte como a integridade estrutural melhorada.A placa de metal funciona como uma camada de base, fornecendo a resistência necessária para suportar os ambientes de alta tensão normalmente encontrados durante os processos de pulverização catódica.

Para obter uma ligação segura e duradoura, são utilizadas técnicas de soldadura avançadas.Estas técnicas não só garantem que o alvo permanece firmemente ligado à placa de suporte, como também evitam qualquer potencial descolamento durante o funcionamento.A escolha do método de soldadura é crucial, uma vez que tem de se adaptar às propriedades específicas do material do alvo e da placa de suporte, garantindo uma integração perfeita sem comprometer o desempenho do alvo.

Além disso, o processo de soldadura é executado em condições controladas para minimizar o risco de defeitos como fissuras ou vazios.Esta precisão é essencial para manter a integridade do alvo e garantir a sua longevidade em ambientes de alto vácuo.O papel da placa de apoio vai para além do mero suporte; também ajuda na dissipação de calor, o que é vital para a eficiência operacional e a vida útil do alvo.

Em resumo, a soldadura das placas de suporte é um processo meticuloso que combina técnicas de soldadura de precisão com uma cuidadosa seleção de materiais para garantir a integridade estrutural e a durabilidade operacional do alvo.Esta etapa é parte integrante do processo global de fabrico, contribuindo significativamente para a qualidade e fiabilidade do alvo final de pulverização catódica.

Inspeção

A fase final do processo de fabrico de alvos de pulverização catódica envolve rigorosas inspecções de qualidade para garantir a integridade e o desempenho do produto acabado.Estas inspecções abrangem várias áreas críticas:

- Inspeção de soldadura:Assegurar que a soldadura do alvo à placa de suporte é perfeita, mantendo a integridade estrutural e prevenindo quaisquer fugas ou falhas potenciais.

- Análise química:Verificação da composição química do material alvo para confirmar que está em conformidade com as normas e requisitos especificados.

- Análise metalográfica:Exame da microestrutura do material para avaliar o tamanho do grão, a homogeneidade e quaisquer defeitos potenciais que possam afetar o desempenho.

- Inspeção dimensional:Medição das dimensões do alvo para garantir que cumprem as especificações precisas, cruciais para um desempenho ótimo da pulverização catódica.

Estas inspecções não são apenas verificações de rotina, mas são essenciais para garantir a qualidade e a fiabilidade dos alvos de pulverização catódica, assegurando assim a sua eficácia em várias aplicações industriais.

Limpeza e expedição

As fases finais do processo de fabrico de alvos de pulverização catódica envolvem uma limpeza meticulosa e um transporte cuidadoso para garantir a integridade e a qualidade do material do alvo.

Processo de limpeza

Antes de o material alvo ser considerado pronto para expedição, é submetido a um processo de limpeza completo para remover quaisquer contaminantes residuais que possam ter-se acumulado durante as fases de fabrico.Este processo de limpeza inclui normalmente:

- Limpeza da superfície: Utilização de solventes e técnicas especializadas para remover quaisquer contaminantes da superfície, assegurando uma superfície imaculada para um desempenho ótimo de pulverização catódica.

- Limpeza química: Aplicação de tratamentos químicos para neutralizar quaisquer potenciais elementos corrosivos que possam afetar a longevidade e a eficácia do alvo.

- Inspeção final: Realização de uma inspeção visual e tátil final para confirmar que o alvo cumpre todas as normas de limpeza.

Considerações sobre o envio

Uma vez que o material alvo tenha sido completamente limpo, é cuidadosamente embalado e preparado para o envio.As principais considerações durante esta fase incluem:

- Embalagem: O alvo é embalado de forma segura em materiais de proteção para evitar quaisquer danos durante o transporte.Isto inclui frequentemente a utilização de materiais de absorção de choques e de embalagens à prova de humidade.

- Manuseamento: São fornecidas instruções especiais de manuseamento à equipa de logística para garantir que o alvo não é sujeito a força excessiva ou a condições de armazenamento inadequadas.

- Documentação: A expedição é acompanhada de documentação pormenorizada, incluindo certificados de limpeza, relatórios de garantia de qualidade e diretrizes de manuseamento.

Estes passos finais são cruciais para manter os elevados padrões exigidos para os alvos de pulverização catódica, assegurando que chegam ao seu destino em condições óptimas de utilização.

Produtos relacionados

- Molde de Prensa Quadrado para Aplicações Laboratoriais

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Molde de Prensa de Laboratório de Carboneto para Aplicações Laboratoriais

Artigos relacionados

- A prensa de bancada para pastilhas de KBr: Uma ferramenta eficiente para uso em laboratório

- Guia completo de prensagem de moldes metálicos: Técnicas, equipamentos e aplicações

- Compreender a importância e as aplicações das prensas de laboratório

- Prensagem de amostras de pó e moldagem de películas de polímero: Um guia completo

- Tecnologia de moldes para prensagem isostática de cerâmica