Introdução: Explicação sobre a prensagem isostática

A prensagem isostática é um processo de fabrico que utiliza alta pressão para comprimir materiais em pó numa forma ou formato específico. O processo envolve a colocação do pó num recipiente flexível, que é depois sujeito a alta pressão de todas as direcções. A pressão é aplicada uniformemente, permitindo que o pó flua e preencha quaisquer lacunas ou espaços vazios no molde. Isto resulta num produto de alta densidade com uma microestrutura uniforme e uma distorção mínima. A prensagem isostática é normalmente utilizada na produção de componentes complexos, tais como peças de cerâmica, componentes aeroespaciais e dispositivos médicos.

Índice

Benefícios da Prensagem Isostática:

A prensagem isostática é um método versátil de moldagem de materiais que oferece muitas vantagens em relação aos métodos tradicionais de extrusão. Aqui estão alguns dos benefícios da prensagem isostática:

Distribuição uniforme da pressão

Uma das principais vantagens da prensagem isostática é o facto de garantir uma distribuição uniforme da pressão em todo o material. Isto resulta numa densidade mais consistente e em menos defeitos no produto acabado. Como resultado, a prensagem isostática é amplamente utilizada na produção de materiais de alto desempenho, como cerâmicas e compósitos.

Formação de formas complexas

A prensagem isostática pode ser utilizada para formar formas complexas, incluindo estruturas ocas e de paredes finas, que são difíceis ou impossíveis de obter utilizando outros métodos. Isto torna-a uma escolha popular para as indústrias aeroespacial e automóvel, onde são necessárias peças complexas com elevada precisão.

Amigo do ambiente

A prensagem isostática é uma opção mais amiga do ambiente, uma vez que utiliza menos material e gera menos resíduos do que a extrusão. O processo também requer menos energia e menos recursos, o que o torna uma alternativa mais sustentável.

Eficiência de produção

A prensagem isostática oferece poupanças de custos devido à sua capacidade de produzir grandes quantidades de peças num único ciclo, reduzindo o tempo de produção e os custos de mão de obra. Esta técnica permite aos fabricantes produzir peças com elevada exatidão e precisão, reduzindo também a necessidade de operações secundárias.

Propriedades mecânicas melhoradas

A elevada pressão aplicada durante a prensagem isostática pode melhorar as propriedades mecânicas do material, resultando num aumento da resistência, ductilidade e tenacidade. Isto faz com que a prensagem isostática seja uma escolha popular para a produção de peças que requerem um elevado desempenho mecânico, tais como componentes aeroespaciais e implantes médicos.

Ligação metalúrgica

A prensagem isostática também pode ser usada para formar ligações metalúrgicas entre diferentes materiais, como cerâmicas e metais. Esta técnica é amplamente utilizada na produção de materiais avançados para as indústrias aeroespacial e de defesa.

Em conclusão, a prensagem isostática oferece muitas vantagens em relação aos métodos tradicionais de extrusão, incluindo a distribuição uniforme da pressão, a formação de formas complexas, a redução de custos e a melhoria das propriedades mecânicas. Esta técnica é amplamente utilizada em várias indústrias, incluindo a aeroespacial, automóvel e médica, para produzir materiais de alto desempenho com elevada exatidão e precisão.

Vantagens sobre a extrusão:

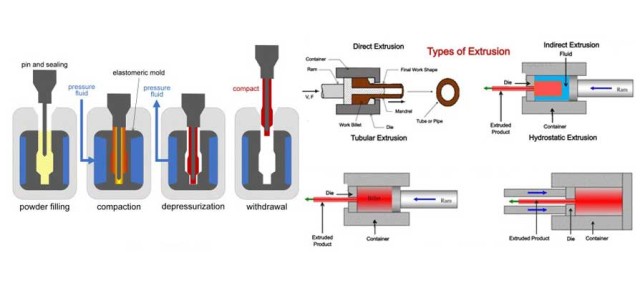

A prensagem isostática é uma alternativa de baixa distorção à extrusão que oferece várias vantagens em relação à extrusão. Nesta secção, analisaremos em pormenor as vantagens da prensagem isostática em relação à extrusão.

Menor nível de distorção

Uma das principais vantagens da prensagem isostática em relação à extrusão é o menor nível de distorção que produz. A extrusão resulta normalmente numa quantidade significativa de distorção, o que pode reduzir a resistência e o desempenho do material. A prensagem isostática, por outro lado, produz um material muito mais uniforme e consistente, o que resulta em maior resistência e melhor desempenho.

Peças quase em forma de rede

Outra vantagem da prensagem isostática é a capacidade de produzir peças quase em forma de rede. Isto significa que as peças produzidas por prensagem isostática requerem um mínimo de maquinação ou acabamento adicional, o que reduz o custo total e o tempo necessário para produzir as peças. Além disso, a prensagem isostática pode produzir peças com um melhor acabamento superficial do que a extrusão, o que reduz a necessidade de tratamentos superficiais adicionais.

Formas complexas

A prensagem isostática pode produzir formas complexas e é ideal para materiais que são difíceis de extrudir ou que têm fracas propriedades de extrusão. A prensagem isostática aplica uma força uniforme e igual em todo o produto, independentemente da forma ou tamanho. Isto torna prática a produção de formas e dimensões que são difíceis ou impossíveis de produzir por outros métodos.

Densidade e microestrutura uniformes

A prensagem isostática resulta numa densidade uniforme e numa microestrutura uniforme do material. O pó ou a pré-forma é colocado num recipiente flexível, que é depois sujeito a uma pressão elevada de todos os lados. Isto produz um material mais uniforme e consistente que resulta numa maior resistência e num melhor desempenho. A densidade uniforme também significa que a peça compactada resultante terá um encolhimento uniforme durante a sinterização ou a prensagem isostática a quente com pouco ou nenhum empenamento.

Aplicável a materiais de difícil compactação

A prensagem isostática é aplicável a materiais caros e difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio, com uma utilização de material altamente eficiente. Para materiais como o cobre, em que a tensão de cedência é uma função da tensão normal no plano de corte, a pressão radial permanece inferior à pressão axial. Embora a distribuição de pressão dentro de um compacto prensado a frio possa tornar-se isostática, a relação pressão vs. densidade deve ser idêntica à da compactação isostática apenas se a distribuição de densidade for igualmente uniforme.

Em conclusão, a prensagem isostática tem várias vantagens sobre a extrusão, tais como um nível mais baixo de distorção, peças com forma quase líquida, capacidade de produzir formas complexas, densidade e microestrutura uniformes e aplicabilidade a materiais difíceis de compactar. Estas vantagens fazem da prensagem isostática um processo valioso para muitas indústrias, incluindo cerâmica, metais, compósitos, plásticos e carbono.

Gama de produtos criados com a prensagem isostática:

A prensagem isostática é um processo de fabrico versátil que tem uma vasta gama de aplicações em várias indústrias. É usado para produzir materiais de alto desempenho com baixa distorção, tornando-o uma alternativa popular à extrusão. Aqui estão alguns dos produtos que podem ser criados usando a prensagem isostática:

Cerâmica:

A prensagem isostática é amplamente utilizada na produção de componentes cerâmicos. Permite a criação de formas complexas que são difíceis de obter através de outros métodos de fabrico. O processo também produz componentes cerâmicos com alta densidade e uniformidade, resultando em melhores propriedades mecânicas e térmicas.

Peças aeroespaciais:

A prensagem isostática é utilizada na produção de peças aeroespaciais, particularmente na criação de componentes de motores. É utilizada para produzir metais de alto desempenho, tais como titânio e ligas de níquel, que são conhecidos pela sua força e resistência à corrosão. O processo produz peças com distorção mínima, tornando-o ideal para a produção de formas complexas.

Células de combustível:

A prensagem isostática é uma parte essencial do processo de fabrico de células de combustível. É utilizada para criar componentes de células de combustível de óxido sólido, que são conhecidos pela sua elevada eficiência e durabilidade. O processo produz componentes com elevada densidade e uniformidade, resultando num melhor desempenho e longevidade.

Produtos farmacêuticos:

A prensagem isostática é amplamente utilizada na indústria farmacêutica para comprimir partículas farmacêuticas e matérias-primas em formas pré-determinadas. Este sistema de pressurização assegura uma pressão de compactação uniforme em toda a massa de pó e uma distribuição homogénea da densidade no produto final.

Explosivos:

A prensagem isostática é utilizada na produção de materiais explosivos. É utilizada para produzir componentes densos e uniformes que são críticos em dispositivos explosivos. O processo produz componentes com elevada densidade e uniformidade, resultando numa maior segurança e fiabilidade.

Combustível nuclear:

A prensagem isostática é utilizada na produção de pastilhas de combustível nuclear. É utilizada para criar pastilhas densas e uniformes que são essenciais para o funcionamento dos reactores nucleares. O processo produz pastilhas com elevada densidade e uniformidade, resultando num melhor desempenho e segurança.

Em conclusão, a prensagem isostática é uma forma fiável e eficaz de produzir uma vasta gama de produtos com o mínimo de distorção. É um processo de fabrico versátil que tem inúmeras aplicações em várias indústrias, incluindo a aeroespacial, a farmacêutica e a de combustível nuclear. A sua capacidade de produzir componentes uniformes e de alta densidade torna-o uma técnica importante no domínio do equipamento de laboratório.

Considerações técnicas:

A prensagem isostática (IP) é uma alternativa promissora à extrusão para dar forma a peças metálicas. Ao contrário da extrusão, que envolve forçar o metal através de uma matriz para criar uma forma específica, a IP utiliza uma pressão igual em todos os lados do material para o moldar na forma desejada. Isto resulta numa distribuição mais uniforme da tensão em todo o material, levando a uma menor distorção e a melhores propriedades mecânicas.

Meio de pressão

A escolha do meio de pressão é uma consideração técnica importante no processo de prensagem isostática. O meio de pressão pode ser gás ou líquido, e a escolha depende dos requisitos específicos da aplicação. O gás é frequentemente utilizado para aplicações de baixa pressão, enquanto o líquido é utilizado para aplicações de pressão mais elevada. O meio de pressão deve ser escolhido com base na sua capacidade de transmitir uniformemente a pressão ao material que está a ser prensado.

Temperatura e tempo

A temperatura e o tempo de prensagem também são considerações técnicas importantes na prensagem isostática. A temperatura e o tempo devem ser escolhidos com base nas propriedades do material que está a ser prensado. Temperaturas mais altas podem ajudar a melhorar a densificação do material, enquanto tempos de prensagem mais longos podem ajudar a melhorar a uniformidade do material. A temperatura e o tempo devem ser optimizados para atingir as propriedades desejadas do produto final.

Conceção das ferramentas

A conceção das ferramentas utilizadas para manter o material no lugar durante a prensagem isostática é outra consideração técnica importante. As ferramentas devem ser concebidas para aplicar a mesma pressão em todos os lados do material que está a ser prensado. As ferramentas também devem ser capazes de suportar as altas pressões e temperaturas envolvidas no processo. A escolha do material e do design das ferramentas deve ser optimizada para alcançar as propriedades desejadas do produto final.

Aplicações

A prensagem isostática é particularmente útil para produzir formas complexas com paredes finas ou características internas intrincadas e é frequentemente utilizada nas indústrias aeroespacial, médica e automóvel. A capacidade de produzir peças de alta qualidade e de baixa distorção faz da prensagem isostática uma alternativa valiosa para determinadas aplicações. Embora a prensagem isostática possa ser mais demorada e cara do que a extrusão, os benefícios de propriedades mecânicas melhoradas e menos distorção fazem dela uma alternativa promissora para muitas aplicações.

Em resumo, as considerações técnicas para a prensagem isostática incluem a escolha do meio de pressão, a temperatura e o tempo de prensagem, e a conceção das ferramentas utilizadas para manter o material no lugar. A prensagem isostática é uma alternativa promissora à extrusão para moldar peças metálicas, particularmente para formas complexas com paredes finas ou características internas intrincadas. A capacidade de produzir peças de alta qualidade e de baixa distorção torna a prensagem isostática uma alternativa valiosa para determinadas aplicações.

Desvantagens da prensagem isostática:

Necessidade de equipamento e moldes especializados

Uma das principais desvantagens da prensagem isostática é a necessidade de equipamento e moldes especializados, cuja aquisição e manutenção podem ser dispendiosas. O processo requer um vaso de pressão, que pode suportar alta pressão e tem um sistema hidráulico capaz de gerar pressão uniforme em todas as direcções. Além disso, são necessários moldes especializados para manter o pó ou a pré-forma no lugar durante o processo e para garantir uma distribuição uniforme da pressão. A conceção e o fabrico destes moldes podem ser dispendiosos e demorados.

Demora e requer uma monitorização cuidadosa

O processo de prensagem isostática pode ser demorado e requer uma monitorização cuidadosa para garantir que a pressão é distribuída uniformemente por todo o material. Este processo envolve o enchimento do molde com um pó ou pré-forma e, em seguida, submetê-lo a alta pressão durante várias horas. Durante este tempo, a pressão tem de ser cuidadosamente monitorizada para garantir que permanece uniforme e que o material não é sujeito a pressão excessiva ou insuficiente.

Inadequado para geometrias complexas ou materiais de baixa resistência

A prensagem isostática pode não ser adequada para todos os materiais, particularmente aqueles com geometrias complexas ou de baixa resistência. O processo funciona melhor com materiais que podem suportar alta pressão e que têm uma forma simples. Os materiais com geometrias complexas podem não ser capazes de suportar a elevada pressão necessária para a prensagem isostática, ou o processo pode resultar em distorção ou fissuração. Além disso, os materiais com baixa resistência podem não ser capazes de suportar a pressão necessária para a prensagem isostática, o que pode levar à deformação ou falha.

Caro em comparação com outras técnicas de conformação

A prensagem isostática pode ser dispendiosa em comparação com outras técnicas de conformação, como a extrusão, a fundição ou a prensagem sob pressão. A necessidade de equipamento e moldes especializados, bem como a natureza demorada do processo, pode aumentar o custo global de produção. Além disso, o processo pode não ser adequado para todas as aplicações, o que pode limitar a sua utilidade em determinadas indústrias.

Apesar destas limitações, a prensagem isostática continua a ser uma técnica valiosa na indústria transformadora, particularmente para a produção de componentes de alto desempenho que requerem uma distorção mínima e uma resistência máxima. Como tal, é importante que os fabricantes considerem cuidadosamente as vantagens e desvantagens da prensagem isostática ao seleccionarem um processo de fabrico para os seus produtos.

Conclusão: Recapitulação dos benefícios e vantagens

A prensagem isostática é um processo de fabrico versátil que oferece várias vantagens em relação à extrusão tradicional. A prensagem isostática pode criar produtos com um nível mais elevado de uniformidade e consistência, resultando em menos desperdício e custos de produção mais baixos. Além disso, a prensagem isostática pode criar formas complexas que são difíceis de produzir com a extrusão. Apesar das suas vantagens, existem também algumas considerações técnicas a ter em conta, tais como a necessidade de equipamento especializado e o potencial de contaminação do material. No geral, a prensagem isostática é uma alternativa de baixa distorção à extrusão que oferece uma série de benefícios e vantagens para os fabricantes.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- O que é a máquina de prensagem isostática

- Guia completo de prensagem isostática: processos e características

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Compreender o processo de prensagem isostática e os seus tipos