Caraterísticas e aplicações do forno de indução de vácuo

Antecedentes históricos e primeiras aplicações

O início do forno de indução a vácuo remonta a 1917 na Alemanha, marcando um momento crucial na inovação metalúrgica. Esta tecnologia pioneira foi inicialmente aproveitada para enfrentar os desafios complexos da fusão de metais para motores de aviões e foguetões, que exigiam materiais de pureza e resistência sem paralelo. O ambiente de vácuo proporcionado por estes primeiros fornos permitia o controlo preciso das reacções químicas, essencial para a produção de ligas de elevado desempenho.

Nas fases iniciais do seu desenvolvimento, o forno de indução de vácuo foi utilizado principalmente na florescente indústria aeroespacial. A necessidade de materiais leves mas robustos, capazes de suportar condições extremas, era premente e o forno de indução de vácuo surgiu como uma solução para estes requisitos rigorosos. Ao isolar o processo de fusão dos contaminantes atmosféricos, os engenheiros podiam obter os metais de elevada pureza necessários para o funcionamento fiável dos motores de aviões e foguetões.

As primeiras aplicações do forno de indução de vácuo não só sublinharam o seu potencial, como também lançaram as bases para os seus futuros avanços. À medida que a tecnologia evoluiu, o seu âmbito também evoluiu, acabando por se estender para além da indústria aeroespacial para abranger uma miríade de indústrias, cada uma beneficiando das vantagens únicas oferecidas pela fusão por indução no vácuo.

Utilização generalizada em vários sectores

O forno de fusão por indução em vácuo (VIM) tornou-se uma ferramenta indispensável numa grande variedade de indústrias de alta tecnologia, particularmente em sectores onde a pureza e a precisão dos materiais são fundamentais. As suas aplicações vão desde a indústria aeroespacial e de defesa até à energia nuclear e eletrónica, beneficiando cada uma delas das capacidades únicas dos fornos VIM.

Na indústria aeroespacial, os fornos VIM são cruciais para a produção de ligas de alto desempenho e aços especiais que podem suportar condições extremas. Estes materiais são utilizados na construção de motores de aviões, componentes estruturais e peças de naves espaciais, onde a fiabilidade e a durabilidade não são negociáveis. A capacidade de fundir e refinar metais num ambiente de vácuo controlado garante que os produtos finais cumprem normas de qualidade rigorosas.

Do mesmo modo, no sector da defesa, os fornos VIM desempenham um papel fundamental na produção de mísseis e foguetões. A precisão e a pureza dos metais produzidos são essenciais para garantir a funcionalidade e a segurança destes sistemas de alto risco. O ambiente de vácuo impede a contaminação por gases atmosféricos que, de outra forma, poderiam enfraquecer a integridade estrutural dos componentes.

As aplicações de energia nuclear também dependem fortemente dos fornos VIM para a criação de materiais que possam suportar as condições adversas dos reactores. A produção de componentes de reactores, como o revestimento de combustível e os materiais estruturais, requer metais com uma pureza excecional e resistência aos danos causados pela radiação. Os fornos VIM fornecem o controlo necessário sobre o processo de fusão para alcançar estas propriedades.

Na indústria eletrónica, os fornos VIM são utilizados para produzir ligas e aços especiais que fazem parte integrante do fabrico de semicondutores e outros componentes electrónicos sensíveis. O elevado nível de pureza e a capacidade de controlar com precisão a composição química dos metais são fundamentais para garantir o desempenho e a fiabilidade destes componentes.

| Indústria | Principais aplicações | Vantagens da utilização do forno VIM |

|---|---|---|

| Indústria aeroespacial | Motores de aeronaves, peças de naves espaciais | Elevada fiabilidade, durabilidade e pureza |

| Defesa | Mísseis, foguetões | Precisão, segurança e integridade estrutural |

| Energia nuclear | Componentes de reactores | Pureza, resistência aos danos causados pela radiação |

| Eletrónica | Semicondutores, componentes electrónicos | Alta pureza, controlo químico preciso |

A adoção generalizada de fornos VIM nestas indústrias sublinha a sua importância no avanço da tecnologia e na garantia da segurança e eficiência de sistemas críticos.

Vantagens da fusão por indução em vácuo

A fusão por indução a vácuo (VIM) oferece várias vantagens distintas que a tornam um método preferido em várias indústrias metalúrgicas de alta precisão. Uma das vantagens mais significativas é aeliminação de gases. Sob pressões extremamente baixas, normalmente em torno de 0,000001 atmosfera, os gases indesejáveis e os elementos voláteis potencialmente nocivos são efetivamente removidos das matérias-primas à medida que estas fundem. Este processo assegura que o produto final está isento de contaminantes que, de outra forma, poderiam degradar a sua qualidade e desempenho.

Além disso, o VIM proporcionaum controlo excecional da composição química. A ausência de uma atmosfera permite um controlo preciso e reprodutível dos elementos reactivos no metal fundido. Este nível de controlo é crucial para a criação de ligas com propriedades específicas, garantindo a consistência na produção e cumprindo as rigorosas normas da indústria.

Outra vantagem fundamental é ocontrolo superior do processo que o VIM oferece. O controlo independente da pressão, temperatura e agitação indutiva cria um ambiente altamente adaptável. Esta adaptabilidade permite o desenvolvimento de práticas de fusão que são especificamente adaptadas à composição da liga e às propriedades finais desejadas. A capacidade de afinar estes parâmetros garante que cada lote de metal cumpre as especificações exactas exigidas para a sua aplicação pretendida.

Em resumo, as vantagens da fusão por indução a vácuo, incluindo a eliminação de gás, o controlo químico preciso e a adaptabilidade superior do processo, tornam-na uma tecnologia indispensável nas indústrias onde a pureza e a consistência do material são fundamentais.

Processo de fusão por indução a vácuo

Fusão, refinação e liga em vácuo

O processo de fusão, refinação e liga de metais num ambiente de vácuo oferece inúmeras vantagens metalúrgicas. O funcionamento em condições de vácuo, normalmente entre 10^-1 e 10^-4 mbar, assegura uma atmosfera sem oxigénio. Este ambiente limita significativamente a formação de inclusões de óxidos não metálicos e impede a oxidação de elementos reactivos, mantendo assim a pureza do metal.

Na fusão a vácuo, a ausência de uma cobertura protetora da escória reduz o risco de contaminação acidental da escória ou de inclusões no lingote. Este método também facilita o ajuste preciso da composição da liga e da temperatura de fusão, alcançando tolerâncias de composição muito próximas e baixos teores de gás. Além disso, as condições de vácuo favorecem a remoção de oligoelementos indesejáveis com elevadas pressões de vapor e gases dissolvidos, como o oxigénio, o hidrogénio e o azoto.

Uma das principais vantagens da fusão em vácuo é a capacidade de descarbonetar metais sem perdas substanciais de elementos de liga reactivos. Isto é particularmente vantajoso para aços de alta liga e superligas, onde teores de carbono muito baixos são essenciais para evitar a formação de carbonetos e melhorar a soldabilidade. A dependência da pressão da reação do CO sob pressão parcial reduzida de monóxido de carbono assegura que este processo de descarbonetação é eficiente e eficaz.

Os sistemas de fusão a vácuo são também utilizados para remover oligoelementos através da evaporação. A ausência de uma fase gasosa acima da fusão permite que os vapores escapem sem interação, aumentando a pureza do produto final. Este controlo meticuloso do processo de fusão garante que os metais e ligas resultantes são da mais alta qualidade, adequados para aplicações exigentes nas indústrias aeroespacial, de energia nuclear e eletrónica.

Papel na produção de ligas de alta temperatura

Os métodos de fusão a vácuo desempenham um papel fundamental na produção de ligas de alta temperatura, melhorando significativamente as suas caraterísticas de desempenho. Ao funcionar num ambiente de vácuo controlado, estes métodos não só aumentam a temperatura máxima de funcionamento das ligas, como também garantem a sua integridade estrutural e longevidade em condições extremas.

Por exemplo, nos sectores aeroespacial e da defesa, as ligas deformadas a alta temperatura são cruciais para o fabrico de componentes como lâminas de turbinas, peças de motores e elementos estruturais que têm de suportar temperaturas e pressões elevadas. O processo de fusão a vácuo controla meticulosamente o teor de oxigénio, carbono, azoto e impurezas no metal, reforçando assim a sua resistência a altas temperaturas e à corrosão. Esta precisão é vital para a fiabilidade e eficiência dos motores de aviões, turbinas a gás e sistemas de propulsão de foguetões.

Do mesmo modo, as ligas fundidas a alta temperatura, utilizadas na produção de peças complexas, como lâminas e discos de turbinas, beneficiam imenso da fusão a vácuo. Esta técnica assegura que a fluidez do metal e os parâmetros de solidificação são optimizados, minimizando defeitos como poros e cavidades de retração. Consequentemente, as peças fundidas apresentam uma precisão e qualidade superiores, satisfazendo as exigências rigorosas das aplicações de elevado desempenho.

Em resumo, os métodos de fusão a vácuo são indispensáveis na produção de ligas de alta temperatura, proporcionando as melhorias necessárias na tolerância à temperatura, resistência estrutural e qualidade geral do material.

Estrutura do equipamento do forno de fusão por indução no vácuo

Componentes principais

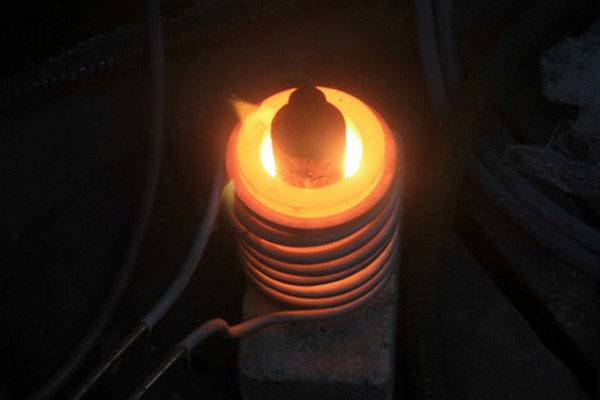

O forno de fusão por indução no vácuo é um equipamento sofisticado que inclui vários componentes críticos, cada um com um papel vital no processo de fusão. Orevestimento do forno serve como invólucro exterior protetor, assegurando a integridade do ambiente de vácuo. No interior, oindutor gera o campo magnético necessário para o aquecimento por indução, afectando diretamente a eficiência e o controlo do processo de fusão. Ocadinho contém o material a fundir, muitas vezes feito de materiais que podem suportar altas temperaturas e reacções químicas.

Para facilitar o derrame do metal fundido, o forno inclui ummecanismo de inclinaçãoque permite um controlo preciso do ângulo do cadinho. Além disso, ummecanismo de molde de lingote está integrado para moldar o metal fundido em lingotes à medida que arrefece. A energia é fornecida através de umdispositivo de alimentação eléctricagarantindo uma fonte de energia estável e consistente. Finalmente, umsistema de arrefecimento a água é essencial para gerir as cargas térmicas e evitar o sobreaquecimento dos componentes do forno.

Cada um destes componentes é meticulosamente concebido e integrado para garantir o bom funcionamento do processo de fusão por indução em vácuo, contribuindo para a sua eficiência e fiabilidade em várias aplicações industriais.

Considerações sobre o projeto

Ao conceber um forno de fusão por indução em vácuo, é necessário ter em conta várias considerações críticas para garantir um desempenho e segurança óptimos. Uma das questões mais importantes é a prevenção da descarga de vácuo, que pode levar a falhas catastróficas. Isto requer uma vedação meticulosa e a utilização de materiais de alta qualidade que possam suportar os rigores das condições de vácuo.

Além disso, o isolamento de todos os corpos eletricamente carregados é fundamental. Isto envolve a utilização de materiais de isolamento especializados que podem manter a sua integridade em condições de alta tensão, sendo também resistentes à degradação térmica. O isolamento adequado não só garante a segurança da operação como também aumenta a eficiência dos componentes eléctricos.

Outro aspeto crucial do projeto é o indutor. O indutor deve estar livre de cantos afiados ou rebarbas, o que pode levar a um aquecimento localizado e a potenciais avarias. Cantos suaves e arredondados distribuem o calor de forma mais uniforme e reduzem o risco de falha mecânica. Esta atenção ao pormenor na conceção do indutor é essencial para manter a longevidade e o desempenho do forno.

| Considerações sobre o design | Importância |

|---|---|

| Evitar a descarga de vácuo | Evita falhas catastróficas e garante a segurança operacional. |

| Isolamento dos corpos eléctricos | Aumenta a segurança e a eficiência ao manter a integridade do isolamento. |

| Design suave do indutor | Reduz o risco de falha mecânica e assegura uma distribuição uniforme do calor. |

Estas considerações de conceção não são apenas pormenores técnicos, mas são fundamentais para o bom funcionamento de um forno de fusão por indução em vácuo.

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

Artigos relacionados

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Como a fusão por indução a vácuo evita falhas catastróficas de materiais em componentes críticos

- Processo de fusão e manutenção do forno de fusão por indução de vácuo