Introdução aos fornos de atmosfera

Caraterísticas e componentes

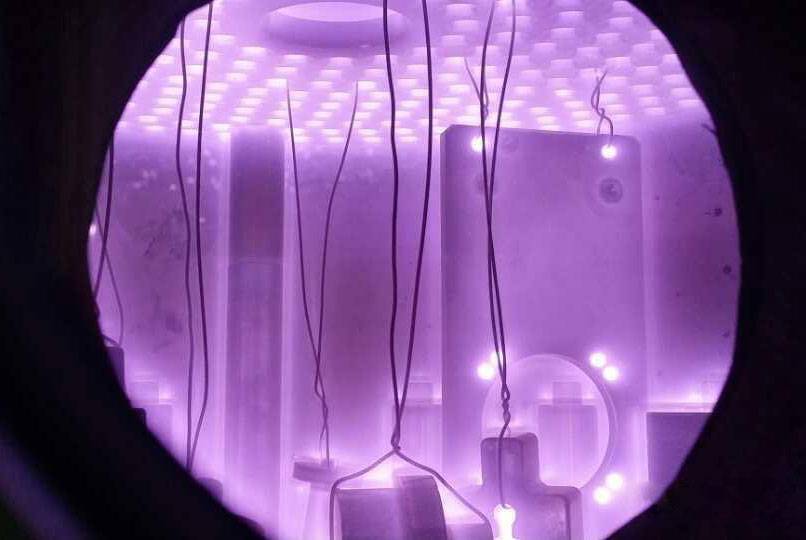

Um forno atmosférico distingue-se pela sua capacidade de manter uma temperatura específica e introduzir uma atmosfera artificialmente preparada no forno. Este ambiente controlado é essencial para vários processos de tratamento térmico, incluindo cementação a gás, carbonitretação, têmpera brilhante, recozimento e normalização. Estes processos são cruciais para alterar as propriedades mecânicas dos materiais, tais como aumentar a dureza ou melhorar a ductilidade.

O forno atmosférico é composto principalmente por vários componentes críticos:

-

Corpo do forno: A estrutura principal que aloja os elementos de aquecimento e as peças de trabalho. É concebido para suportar temperaturas elevadas e manter a integridade da atmosfera no seu interior.

-

Estrutura móvel do revestimento: Inclui os sistemas de água e de gás, que são essenciais para o arrefecimento e a manutenção da atmosfera. A estrutura móvel permite flexibilidade no posicionamento e movimento dos componentes do forno.

-

Sistema de aquecimento por fio de resistência: Um conjunto de fios de resistência que geram calor, crucial para atingir a temperatura necessária para os processos de tratamento térmico.

-

Sistema de controlo e visualização da temperatura: Este sistema é essencial para monitorizar e regular a temperatura no interior do forno. Garante que a temperatura se mantém constante e dentro dos parâmetros necessários para o processo de tratamento térmico específico.

Cada um destes componentes desempenha um papel vital na garantia da eficiência e eficácia do forno atmosférico, tornando-o numa ferramenta versátil em aplicações industriais de tratamento térmico.

Precauções para um funcionamento seguro

Ligação à terra e instalação

A ligação à terra e a instalação corretas são fundamentais para o funcionamento seguro dos fornos atmosféricos. O forno e o seu gabinete de controlo devem ser ligados à terra como um todo para garantir a segurança eléctrica. A resistência de ligação à terra do fio de ligação à terra deve ser meticulosamente mantida, com uma resistência máxima recomendada inferior a 4 Ω. Esta baixa resistência assegura que quaisquer falhas eléctricas são efetivamente desviadas para a terra, evitando potenciais perigos.

Ao instalar o fio de resistência, é crucial manuseá-lo com cuidado. A aplicação de força excessiva durante a instalação pode levar à quebra, o que não só compromete a integridade do sistema de ligação à terra, como também representa um risco de choque elétrico ou avaria do equipamento. Portanto, os instaladores devem evitar o uso de força excessiva e garantir que o fio seja instalado de forma suave e segura.

Para uma compreensão mais detalhada da importância da resistência de ligação à terra e do procedimento de instalação correto, consulte a tabela abaixo:

| Aspeto | Detalhes |

|---|---|

| Resistência de ligação à terra | Deve ser inferior a 4 Ω para garantir o desvio efetivo de falhas. |

| Força de instalação | Evitar força excessiva para evitar a quebra de fios e manter a integridade do sistema. |

Assegurar uma ligação à terra adequada e uma instalação cuidadosa não só salvaguarda o equipamento como também protege os operadores de potenciais riscos eléctricos, aumentando assim a segurança geral e a eficiência operacional.

Preparação da peça de trabalho

Antes de colocar o carro da peça de trabalho no forno, é essencial uma preparação meticulosa para garantir um desempenho e segurança óptimos do forno. O primeiro passo envolve a limpeza completa do carro da peça de trabalho para remover quaisquer contaminantes da superfície, como sujidade, óleo ou detritos. Isto é crucial, uma vez que estes contaminantes podem reagir com a atmosfera do forno, levando a reacções químicas indesejadas ou mesmo à contaminação de todo o lote de peças.

Após a limpeza, o carro da peça de trabalho deve ser completamente seco. A humidade, se presente, pode causar vários problemas. Pode levar à formação de vapor localizado, o que pode resultar num aquecimento desigual ou mesmo em danos nos componentes do forno. Além disso, a humidade pode interagir com a atmosfera do forno, alterando potencialmente as condições de tratamento térmico desejadas. Por exemplo, em processos como a cementação a gás ou a carbonitretação, mesmo quantidades vestigiais de humidade podem afetar significativamente o potencial de carbono da atmosfera, comprometendo assim a qualidade do produto final.

Resumindo, a preparação correta da peça de trabalho envolve:

- Limpeza: Remoção de todos os contaminantes da superfície.

- Secagem: Assegurar que o carro da peça de trabalho está completamente livre de humidade.

Esta abordagem meticulosa não só protege o forno como também assegura a consistência e a qualidade do processo de tratamento térmico.

Núcleo do forno e caixa de reação

Assegurar o posicionamento preciso do núcleo do forno é crucial para o desempenho ótimo de um forno atmosférico. O núcleo do forno, muitas vezes o coração do processo de aquecimento, deve ser alinhado com exatidão para facilitar a distribuição uniforme do calor e evitar quaisquer danos potenciais nos componentes internos. Esta precisão é particularmente importante durante operações como a cementação a gás, em que mesmo pequenos desalinhamentos podem levar a um tratamento inconsistente das peças.

A caixa de reação, outro componente crítico, tem de ser segura e verticalmente suspensa. Esta suspensão vertical assegura que os processos de reação dentro da caixa decorrem sem problemas e sem interferências. Qualquer desvio deste alinhamento vertical pode causar reacções irregulares, conduzindo potencialmente a resultados de tratamento abaixo do padrão ou mesmo a riscos de segurança. Por exemplo, durante a carbonitretação, um processo que envolve a difusão de carbono e azoto na peça de trabalho, é essencial manter a suspensão vertical da caixa de reação para obter as propriedades metalúrgicas desejadas.

Em resumo, a atenção meticulosa ao posicionamento do núcleo do forno e à suspensão vertical da caixa de reação são aspectos não negociáveis da operação segura e eficaz de um forno atmosférico. Estas práticas não só melhoram a qualidade dos processos de tratamento térmico, como também reduzem os riscos associados a uma configuração incorrecta.

Deteção e tratamento de falhas

Ao operar um forno atmosférico, é crucial permanecer vigilante a quaisquer sinais de mau funcionamento. Especificamente, se peças de transmissão ficarem encravadas , os interruptores de fim de curso não se activam, ou sistemas de controlo apresentem um comportamento errático, é necessária uma ação imediata. O primeiro passo em tais cenários é interromper todas as operações para evitar mais danos ou riscos de segurança.

Para gerir eficazmente estes problemas, os operadores devem seguir uma abordagem sistemática:

- Paragem Imediata: Parar a operação do forno assim que for detectada uma falha.

- Verificação de diagnóstico: Conduzir uma inspeção minuciosa para identificar a causa raiz do problema.

- Cancelamento manual: Utilizar controlos manuais para parar o sistema em segurança se os controlos automáticos não responderem.

- Remoção de falhas: Resolver o problema identificado através da reparação ou substituição de componentes defeituosos.

- Reinicialização do sistema: Depois de retificar a avaria, reiniciar o sistema e efetuar um teste para assegurar o funcionamento normal.

Seguindo estes passos, os operadores podem mitigar os riscos e garantir o funcionamento contínuo, seguro e eficiente do forno atmosférico.

Limpeza pós-operação

Depois de a carga do forno ter sido libertada, é imperativo assegurar que o fecho da tremonha está bem fechado. Este passo é crucial para evitar que qualquer material residual escape e cause riscos potenciais. Uma vez terminado o processo de carregamento, é essencial efetuar uma limpeza meticulosa de qualquer material gasto ou grafite que possa ter-se espalhado pelo tirante da parede final.

O processo de limpeza envolve várias etapas para garantir que o forno permanece em condições óptimas:

-

Inspeção e remoção: Inspecionar cuidadosamente o tirante da parede final para verificar se existem detritos ou partículas de grafite. Utilizar ferramentas apropriadas para remover estes materiais sem causar danos ao tirante ou aos componentes circundantes.

-

Limpeza completa: Depois de remover os detritos visíveis, efetuar uma limpeza completa utilizando uma escova macia ou ar comprimido para garantir que não ficam partículas residuais. Este passo é vital para evitar qualquer potencial contaminação durante as operações subsequentes.

-

Verificação: Por fim, verifique se a limpeza foi eficaz, efectuando uma inspeção visual e assegurando que não restam materiais estranhos no tirante. Isto assegura a longevidade e a eficiência do forno.

Ao aderir a estes procedimentos de limpeza pós-operação, os operadores podem manter a integridade e o desempenho do forno atmosférico, garantindo operações futuras seguras e eficazes.

Gestão da temperatura

A gestão correta da temperatura é crucial para o funcionamento seguro e eficaz dos fornos atmosféricos. A temperatura máxima refere-se à temperatura da superfície do elemento de aquecimento, que é tipicamente 100°C mais elevada do que o meio circundante ou a temperatura do material que está a ser aquecido. Este diferencial de temperatura é essencial para garantir uma transferência de calor eficiente e evitar o sobreaquecimento.

Para manter condições de temperatura óptimas, é imperativo evitar a sobrecarga do forno. A sobrecarga pode levar a vários problemas, incluindo

- Redução da eficiência: A sobrecarga pode fazer com que o elemento de aquecimento trabalhe mais do que o necessário, levando a ineficiências e a um maior consumo de energia.

- Danos potenciais: O funcionamento prolongado em condições de sobrecarga pode danificar o elemento de aquecimento e outros componentes críticos, necessitando de reparações ou substituições dispendiosas.

- Riscos de segurança: A sobrecarga aumenta o risco de sobreaquecimento, o que pode representar riscos de segurança, como incêndios ou avarias no equipamento.

Para evitar estes problemas, os operadores devem seguir as seguintes diretrizes:

- Monitorizar regularmente a temperatura: Utilizar o sistema de controlo e visualização da temperatura para monitorizar continuamente a temperatura do forno.

- Ajustar a carga adequadamente: Assegurar que a carga colocada no forno não exceda a capacidade recomendada.

- Implementar Manutenção Preventiva: Inspecionar e manter regularmente o sistema de aquecimento para garantir que funciona dentro de parâmetros seguros.

Ao gerir cuidadosamente a temperatura e evitar condições de sobrecarga, os operadores podem aumentar a longevidade e a fiabilidade dos seus fornos atmosféricos.

Evitar materiais reactivos

Ao operar um forno atmosférico, é crucial evitar a introdução de materiais que possam reagir com os elementos de aquecimento. Tais reacções podem levar a resultados imprevisíveis, incluindo potenciais danos no forno e condições de trabalho inseguras. Os elementos de aquecimento de um forno atmosférico são concebidos para suportar condições específicas e a introdução de materiais reactivos pode comprometer a sua integridade e eficiência.

Para evitar este tipo de problemas, certifique-se sempre de que os produtos que estão a ser aquecidos são cuidadosamente examinados quanto à sua compatibilidade com os elementos de aquecimento do forno. Esta precaução é particularmente importante quando se trata de materiais que têm uma reatividade conhecida com elementos de aquecimento comuns, como fios de resistência. Ao fazê-lo, não só protege o forno como também garante a segurança e a fiabilidade do processo de tratamento térmico.

Além disso, manter uma compreensão abrangente das propriedades químicas dos materiais que estão a ser processados pode ajudar a identificar potenciais reagentes. Este conhecimento pode ser aproveitado para desenvolver um procedimento de funcionamento seguro que exclua os materiais reactivos do processo de aquecimento. Essencialmente, ao ser proactivo na seleção de materiais, pode reduzir significativamente o risco de reacções adversas e garantir a longevidade do seu forno atmosférico.

Manutenção de sistemas arrefecidos a água

Para garantir o desempenho ideal de um sistema arrefecido a água, são essenciais inspecções mensais regulares. Durante estas inspecções, é crucial verificar todos os componentes, incluindo as bombas de água, as torres de arrefecimento e os tubos de água, para garantir que estão a funcionar corretamente. Além disso, a limpeza regular do sistema ajuda a evitar entupimentos e danos, que podem perturbar o processo de arrefecimento.

Nos casos em que um tubo de água de arrefecimento da serpentina fica entupido, é necessário tomar medidas imediatas. O primeiro passo é desligar a linha de água da fonte de água para evitar mais problemas. Uma vez desligado, o sistema deve ser completamente drenado. Para desobstruir o bloqueio, pode utilizar-se ar comprimido para soprar através dos tubos, desalojando eficazmente quaisquer detritos. Em alternativa, pode ser utilizada uma solução diluída de ácido acético para a lavagem, que ajuda a dissolver e a remover depósitos minerais que possam ter-se acumulado ao longo do tempo.

Além disso, é importante inspecionar todas as interfaces e ligações do sistema de água de arrefecimento. Assegurar que não existem fugas ou infiltrações de água pode evitar potenciais falhas no sistema. Substituir ou reabastecer regularmente a água de arrefecimento também ajuda a mitigar problemas relacionados com a corrosão e a acumulação de incrustações, mantendo assim a eficiência e a longevidade do sistema.

Manuseamento de sistemas de vácuo

O funcionamento de um forno atmosférico requer uma gestão cuidadosa do seu sistema de vácuo para garantir a segurança e a eficiência. O sistema de vácuo, que inclui o recipiente de vácuo, vários tipos de bombas (mecânicas, de reforço, de difusão, turbomoleculares e de retenção), colectores de tubagem associados e uma série de válvulas (bomba mecânica, isolamento de alto vácuo, libertação de vácuo e válvulas de apoio), desempenha um papel crucial na manutenção do ambiente controlado dentro do forno. Adicionalmente, o equipamento de medição de vácuo, como contadores de moléculas e armadilhas, são componentes integrais que ajudam a monitorizar e a manter a integridade do vácuo.

Ao gerir o sistema de vácuo, é imperativo evitar interrupções súbitas que possam comprometer a integridade do sistema. Por exemplo, o aumento da temperatura do forno deve ser efectuado gradualmente para evitar alterações rápidas de pressão que possam danificar os componentes de vácuo. Da mesma forma, a porta do forno nunca deve ser aberta abruptamente enquanto o sistema de vácuo estiver a funcionar, uma vez que isso poderia levar a um rápido influxo de pressão atmosférica, causando potencialmente falhas mecânicas ou riscos de segurança.

Para manter o sistema de vácuo eficazmente, os operadores devem aderir a várias boas práticas:

- Ajustes graduais da temperatura: Assegurar que as alterações de temperatura no forno são efectuadas de forma gradual para evitar flutuações súbitas de pressão.

- Operações controladas da porta: Operar sempre a porta do forno com cuidado, assegurando que é aberta apenas quando o sistema de vácuo está corretamente ventilado e despressurizado.

- Manutenção regular: Efetuar inspecções e manutenção regulares de todos os componentes do sistema de vácuo, incluindo bombas, válvulas e equipamento de medição, para assegurar o seu ótimo desempenho e longevidade.

- Formação de operadores: Fornecer formação abrangente aos operadores para que compreendam o papel crítico do sistema de vácuo e os procedimentos corretos para a sua gestão.

Seguindo estas diretrizes, os operadores podem garantir o funcionamento seguro e eficiente do forno atmosférico, minimizando o risco de danos no sistema de vácuo e mantendo um ambiente controlado para tratamentos térmicos precisos.

Atmosferas perigosas

A operação em fornos atmosféricos apresenta vários riscos inerentes devido à presença de atmosferas perigosas. Estes riscos podem ser sistematicamente categorizados em três tipos principais: incêndio, explosão e toxicidade.

Riscos de incêndio:

Um dos perigos mais imediatos é o risco de incêndio. Quando a atmosfera no interior do forno contém mais de 4% de gases combustíveis, torna-se altamente inflamável. Os principais gases combustíveis incluem o hidrogénio (H₂), o monóxido de carbono (CO), o metano (CH₄) e outros gases combustíveis de hidrocarbonetos. Estes gases, quando presentes em concentrações significativas, podem incendiar-se nas condições corretas, constituindo uma ameaça grave tanto para o equipamento como para o pessoal.

Riscos de explosão:

Para além do fogo, a atmosfera dentro de um forno também pode conduzir a condições explosivas. Isto ocorre quando os gases combustíveis se misturam com o ar em rácios específicos e sob determinadas condições ambientais, tais como temperaturas ou pressões elevadas. A explosão resultante pode causar danos catastróficos, sublinhando a importância da monitorização e controlo precisos da composição do gás.

Preocupações com a toxicidade:

Por último, muitas atmosferas de fornos contêm gases tóxicos, sendo o monóxido de carbono (CO) um dos mais comuns. A exposição a estes gases tóxicos pode levar a graves problemas de saúde, incluindo problemas respiratórios e até à morte, se não for corretamente gerida. Assegurar uma ventilação adequada e utilizar sistemas de deteção de gases são medidas fundamentais para mitigar este risco.

Compreender e gerir estes perigos é essencial para o funcionamento seguro e eficaz dos fornos atmosféricos.

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com atmosfera controlada de correia de malha

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- O Sabotador Silencioso no Seu Forno: Por Que o Seu Tratamento Térmico Falha e Como Corrigi-lo

- Fornos de atmosfera: Guia completo para o tratamento térmico controlado

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado