Classificação dos fornos de vácuo de alta temperatura

Forno de vácuo de alta temperatura do tipo resistência

O forno de vácuo de alta temperatura do tipo resistência utiliza fios de aquecimento elétrico para gerar calor, que é depois conduzido para o material através de radiação. Este método é altamente versátil, tornando-o aplicável a uma vasta gama de materiais. No centro deste forno está o fio de aquecimento elétrico, que foi concebido para suportar temperaturas extremas, atingindo frequentemente até 3000°C (5432°F). Esta capacidade garante que o forno pode lidar com os requisitos rigorosos de processos de alta temperatura, tais como tratamento térmico, sinterização, brasagem e recozimento.

Uma das caraterísticas de destaque deste forno é a sua capacidade de obter um aquecimento uniforme em toda a peça de trabalho. Esta uniformidade é crucial para produzir materiais de alta qualidade com propriedades consistentes, o que é essencial em indústrias onde a precisão e a fiabilidade são fundamentais. A atmosfera de vácuo mantida dentro do forno desempenha um papel fundamental na prevenção da oxidação, um problema comum que pode levar a defeitos e degradar a qualidade do produto final. Ao eliminar o oxigénio, o forno assegura que os materiais a serem processados permanecem puros e sem contaminantes.

No domínio das aplicações de temperatura ultra-alta, como as que excedem os 2000°C, o forno de vácuo de alta temperatura do tipo resistência provou ser indispensável. Apesar dos desafios técnicos associados a condições tão extremas, este forno conquistou um nicho ao proporcionar um desempenho fiável e resultados superiores. O seu domínio no mercado é uma prova do seu design robusto e da atenção meticulosa aos detalhes na sua construção.

O forno de vácuo de alta temperatura do tipo resistência não é apenas uma ferramenta; é a pedra angular das tecnologias avançadas de processamento de materiais. A sua capacidade de funcionar em condições de vácuo e a temperaturas tão elevadas torna-o a escolha ideal para uma variedade de aplicações industriais, desde o fabrico de componentes electrónicos à sinterização de materiais cerâmicos e muito mais. À medida que a procura de materiais de alto desempenho continua a crescer, a importância deste forno para satisfazer essas exigências só irá aumentar.

Forno de vácuo de alta temperatura por indução

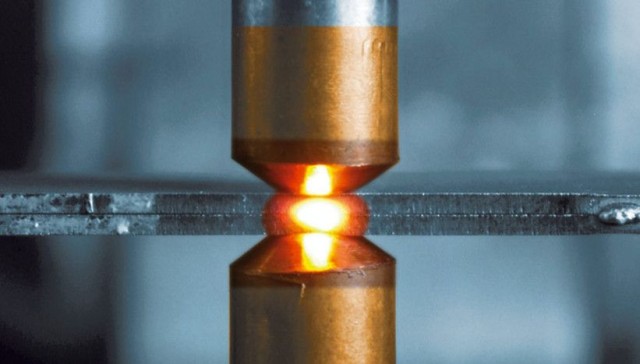

O forno de indução de vácuo de alta temperatura emprega a indução electromagnética para gerar calor, um processo que é particularmente eficaz para a fusão e fundição de materiais metálicos. Este tipo de forno funciona através da criação de um campo magnético de alta frequência que induz correntes no interior do metal, provocando o seu rápido aquecimento. O forno é projetado para atingir temperaturas tão altas quanto 2000 ℃, tornando-o adequado para uma ampla gama de aplicações.

Uma das principais vantagens do forno a vácuo de indução de alta temperatura é sua capacidade de operar em um ambiente de alto vácuo. Esta caraterística é crucial para a fusão de metais propensos à oxidação ou contaminação, garantindo a pureza e integridade do produto final. O sistema de vácuo, que inclui uma unidade de bombagem molecular de alto vácuo, aumenta o grau de vácuo do forno, melhorando assim a qualidade da fusão e reduzindo o risco de impurezas.

A câmara do forno é normalmente construída em aço inoxidável com um design arrefecido a água, que não só suporta as altas temperaturas como também garante a longevidade do equipamento. Além disso, a câmara está equipada com uma janela de observação de quartzo, permitindo aos operadores monitorizar o processo de fusão sem comprometer o ambiente de vácuo. Esta capacidade de observação em tempo real é particularmente útil para um controlo e ajuste precisos durante as operações de fusão e fundição.

Os fornos de vácuo de indução de alta temperatura são amplamente utilizados em várias indústrias, incluindo a produção de níquel e aços especiais, ligas de precisão, metais activos, ligas de alta temperatura e materiais magnéticos. São também ideais para a fundição de precisão a vácuo de pequenas peças, o que os torna indispensáveis na investigação e na indústria, onde são necessários componentes metálicos puros e de alta qualidade.

Em resumo, o forno de vácuo de indução de alta temperatura destaca-se pela sua capacidade de atingir altas temperaturas num ambiente de vácuo controlado, garantindo a pureza e a precisão dos processos de fusão e fundição de metais. O seu design avançado e as suas aplicações versáteis fazem dele uma ferramenta essencial tanto na investigação como na produção industrial.

Forno de vácuo de alta temperatura por feixe de electrões

O forno de vácuo de alta temperatura por feixe de electrões funciona através da direção de um fluxo de electrões de alta velocidade para gerar calor intenso num ambiente de vácuo controlado. Esta tecnologia é particularmente hábil em fornecer calor preciso e localizado, tornando-a ideal para aplicações avançadas de tratamento de superfícies. A principal utilização deste forno é no tratamento de superfícies de materiais metálicos, onde é possível obter um aquecimento uniforme sem o risco de oxidação ou contaminação, o que é frequentemente uma preocupação em ambientes sem vácuo.

Uma das caraterísticas de destaque deste forno é a sua capacidade de preparar películas de alta qualidade. Ao controlar a intensidade e a direção do feixe de electrões, pode depositar películas finas com uma uniformidade e adesão excepcionais em vários substratos. Esta capacidade é crucial em indústrias como a eletrónica, onde o desempenho dos componentes pode ser significativamente melhorado pela aplicação precisa de revestimentos protectores ou funcionais.

O forno de vácuo de alta temperatura por feixe de electrões é também altamente versátil, capaz de lidar com uma vasta gama de materiais para além dos metais. Por exemplo, pode ser utilizado na sinterização de materiais cerâmicos, onde o ambiente de vácuo evita a formação de compostos indesejados e assegura a pureza do produto final. Esta versatilidade, combinada com a sua elevada eficiência e precisão, faz com que seja uma ferramenta valiosa tanto na investigação como em aplicações industriais.

Outros tipos de fornos de vácuo de alta temperatura

Para além dos tipos mais comuns de fornos de vácuo de alta temperatura, como os fornos de resistência e de indução, existem variantes especializadas concebidas para aplicações específicas. Entre elas,micro-ondas efornos de vácuo de alta temperatura de plasma destacam-se devido aos seus princípios de funcionamento e requisitos de aplicação únicos.

Fornos de vácuo de alta temperatura por micro-ondas utilizam a tecnologia de micro-ondas para gerar calor dentro do próprio material, em vez de externamente. Este método oferece um controlo superior sobre a distribuição da temperatura e pode atingir taxas de aquecimento rápidas. Os fornos de micro-ondas são particularmente vantajosos para materiais que exibem fortes propriedades de absorção de micro-ondas, tais como certas cerâmicas e compósitos. Também são favorecidos em aplicações que requerem um controlo preciso da temperatura e um aquecimento uniforme, como na sinterização de cerâmicas avançadas ou no processamento de componentes electrónicos.

Fornos de vácuo de alta temperatura a plasma utilizam plasma, um gás altamente ionizado, para atingir temperaturas extremamente elevadas. Estes fornos foram concebidos para aplicações em que os métodos de aquecimento convencionais são insuficientes, tais como a fusão de metais refractários ou a síntese de materiais de elevada pureza. A capacidade do plasma para atingir temperaturas muito superiores às que podem ser alcançadas pelos elementos de aquecimento tradicionais torna-o ideal para processos que requerem condições térmicas extremas. Além disso, o ambiente de alto vácuo nestes fornos minimiza a contaminação, garantindo a pureza dos materiais processados.

Tanto os fornos de micro-ondas como os fornos de plasma estão equipados com sistemas avançados de controlo de temperatura, garantindo uma regulação precisa dos ciclos de aquecimento e arrefecimento. Também possuem sistemas de vácuo robustos para manter as condições de vácuo ultra-elevado necessárias, evitando reacções químicas indesejadas e garantindo a integridade dos materiais processados. Estes fornos especializados são frequentemente personalizáveis, permitindo que sejam adaptados a necessidades industriais específicas, quer para investigação e desenvolvimento, quer para produção em grande escala.

Cenários de aplicação dos fornos de vácuo de alta temperatura

Componentes electrónicos

Os fornos de vácuo de alta temperatura são particularmente adequados para a produção e processamento de componentes electrónicos, incluindo dispositivos de comunicação de campo próximo (NFC). Estes fornos proporcionam um ambiente ideal para a gestão térmica precisa necessária no fabrico de elementos electrónicos sensíveis.

A atmosfera controlada dentro de um forno de vácuo de alta temperatura garante que os componentes electrónicos não são expostos a contaminantes que possam afetar o seu desempenho. Isto é crucial para a produção de componentes como os chips NFC, que exigem elevados níveis de fiabilidade e estabilidade.

Além disso, a capacidade de manter um perfil de temperatura consistente dentro do forno é essencial para os processos de sinterização e ligação envolvidos no fabrico de componentes electrónicos. Esta precisão é fundamental para garantir a integridade e a funcionalidade dos produtos finais.

Em suma, os fornos de vácuo de alta temperatura oferecem um ambiente superior para a produção de componentes electrónicos, em particular os que se destinam a dispositivos NFC, proporcionando uma atmosfera controlada e sem contaminantes e uma gestão precisa da temperatura.

Sinterização de material cerâmico

A sinterização de material cerâmico é um processo crítico no fabrico de objectos cerâmicos, incluindo cerâmica. Este processo envolve a utilização de fornos especializados, tais como fornos de sinterização de pressão de gás e fornos de vácuo de grafite. Estes fornos funcionam em condições controladas de alta temperatura e, em alguns casos, pressão ou correntes eléctricas, para transformar materiais cerâmicos em bruto em produtos acabados densos, fortes e frequentemente translúcidos.

A sinterização de materiais cerâmicos começa normalmente com a adição de aditivos orgânicos para aumentar a plasticidade das matérias-primas, que têm frequentemente uma menor afinidade com a água em comparação com a argila tradicional. À medida que o processo de sinterização progride, o material sofre uma contração significativa à medida que as fases vítreas no seu interior fluem e a estrutura em pó se consolida, reduzindo a porosidade. Esta consolidação é impulsionada pela aplicação de temperaturas elevadas, que podem ser complementadas por forças externas, como pressão ou correntes eléctricas, para obter as propriedades desejadas do material.

Um exemplo notável de sinterização de cerâmica é a transformação da zircónia. A zircónia pré-sinterizada começa com uma estrutura cristalina monoclínica, caracterizada por um aspeto de giz e uma textura fácil de moer. Após exposição a temperaturas entre 1.100°C e 1.200°C, a zircónia sofre uma transição de fase para um estado cristalino politetragonal. Esta transição resulta num aumento substancial da densidade, resistência e translucidez das partículas, transformando o material numa cerâmica extremamente dura, densa e forte que é difícil de cortar mesmo com ferramentas de alta velocidade.

| Processo de sinterização | Intervalo de temperatura | Transformação do material |

|---|---|---|

| Fase inicial | Abaixo de 1.100°C | Estrutura monoclínica, aspeto de giz |

| Fase de transição | 1.100°C - 1.200°C | Estrutura politetragonal, maior densidade e resistência |

| Fase final | Acima de 1.200°C | Cerâmica extremamente dura, densa e forte |

O processo de sinterização não só melhora as propriedades físicas dos materiais cerâmicos, como também desempenha um papel crucial na sua modelação em formas 3D complexas através de técnicas como a prensagem isostática a quente. Este método permite a criação de formas complexas com densidade e resistência uniformes, tornando-o indispensável em várias aplicações industriais.

Processos de alta temperatura

Os processos a alta temperatura englobam uma vasta gama de aplicações que requerem um controlo preciso e a manutenção de temperaturas elevadas. Estes processos são facilitados por equipamento especializado, como prensas manuais a quente de alta temperatura e fornos de vácuo, que são frequentemente revestidos com fibra cerâmica para garantir a eficiência térmica e a durabilidade.

Principais aplicações em processos de alta temperatura

-

Sinterização de material cerâmico:

- Os fornos de vácuo com revestimento de fibra cerâmica são cruciais para a sinterização de materiais cerâmicos, garantindo um aquecimento uniforme e uma degradação térmica mínima.

- Exemplos: Os fornos de sinterização de pressão de gás e os fornos de vácuo de grafite são normalmente utilizados para este fim.

-

Tratamento térmico de metais:

- Os processos de alta temperatura fazem parte integrante do tratamento térmico de metais, incluindo o recozimento, a têmpera e o revenido, que melhoram as propriedades mecânicas das peças metálicas.

- Equipamento: Os fornos de tratamento térmico a vácuo são preferidos pela sua capacidade de manter um ambiente controlado e evitar a oxidação.

-

Revestimento de superfícies:

- Os fornos de vácuo são utilizados para o revestimento de superfícies em condições de vácuo, melhorando a resistência ao desgaste e à corrosão dos materiais.

- Processo: O ambiente de vácuo assegura um revestimento uniforme e elimina as impurezas.

-

Metalurgia do pó:

- Os fornos de vácuo desempenham um papel vital na prensagem e sinterização de pós metálicos para produzir produtos metálicos de alta qualidade.

- Vantagens: As condições de vácuo facilitam o controlo preciso do processo de sinterização e melhoram as propriedades do produto final.

Vantagens do revestimento de fibra cerâmica

- Eficiência térmica: O revestimento de fibra cerâmica proporciona um excelente isolamento, reduzindo a perda de calor e melhorando a eficiência energética.

- Durabilidade: O revestimento é resistente a altas temperaturas e ao choque térmico, garantindo a longevidade do equipamento.

- Aquecimento uniforme: Ajuda a alcançar uma distribuição uniforme da temperatura dentro do forno, o que é crucial para resultados consistentes do processo.

Em suma, os processos de alta temperatura dependem de equipamento especializado, como prensas manuais a quente e fornos de vácuo com revestimento de fibra cerâmica, para obter operações térmicas precisas e eficientes em várias indústrias.

Fusão e fundição precisas de metais

Os fornos de fusão por indução a vácuo e os fornos de brasagem a vácuo são fundamentais para alcançar processos precisos de fusão e fundição de metais. Estes fornos especializados funcionam em condições de vácuo, o que reduz significativamente o risco de oxidação e contaminação, garantindo a pureza e a integridade do produto final.

Principais caraterísticas e aplicações:

-

Fornos de fusão por indução em vácuo: Estes fornos utilizam a indução electromagnética para gerar calor, tornando-os ideais para a fusão e fundição de materiais metálicos. A ausência de oxigénio atmosférico impede a oxidação, o que é crucial para ligas de alta pureza utilizadas nas indústrias aeroespacial e médica.

-

Fornos de brasagem a vácuo: Estes fornos são concebidos para brasagem, um processo que une metais utilizando um metal de enchimento com um ponto de fusão superior ao do metal de base. A brasagem a vácuo garante juntas fortes e estanques, tornando-a essencial na engenharia automóvel e aeroespacial.

Vantagens dos processos de vácuo:

| Vantagem | Descrição |

|---|---|

| Pureza | Reduz a oxidação e a contaminação, garantindo ligas metálicas de elevada pureza. |

| Precisão | Permite um controlo preciso da temperatura, essencial para designs de fundição complexos. |

| Uniformidade | Assegura um aquecimento e arrefecimento uniformes, conduzindo a propriedades consistentes do material. |

| Benefícios ambientais | Minimiza as emissões e os resíduos, contribuindo para um processo de produção mais limpo. |

Em resumo, a combinação de fornos de fusão por indução e brasagem a vácuo oferece uma precisão e qualidade sem paralelo na fusão e fundição de metais, tornando-os indispensáveis nas indústrias que exigem componentes metálicos de elevada integridade.

Tratamento térmico de metais

Os fornos de tratamento térmico a vácuo são ferramentas indispensáveis na indústria metalúrgica, desempenhando um papel crucial na melhoria das propriedades físicas e mecânicas das peças metálicas. Estes fornos são especificamente concebidos para realizar uma série de processos térmicos, incluindo recozimento, têmpera e revenimento, que são essenciais para modificar a microestrutura dos metais para obter as caraterísticas desejadas, como dureza, ductilidade e resistência.

A principal vantagem da utilização de fornos de vácuo para tratamento térmico é o ambiente controlado que proporcionam, o que minimiza a oxidação e a contaminação. Isto é particularmente importante para componentes de elevado valor em indústrias como a aeroespacial, automóvel e de dispositivos médicos, onde a precisão e a integridade do material são fundamentais.

| Processo | Descrição |

|---|---|

| Recozimento | Amolece o metal, melhorando a ductilidade e reduzindo as tensões internas. |

| Têmpera | Arrefece rapidamente o metal para aumentar a dureza e a resistência. |

| Revenido | Alivia as tensões da têmpera, melhorando a tenacidade sem perder a dureza. |

O tratamento térmico a vácuo é também versátil, aplicável a uma vasta gama de materiais, desde aços para ferramentas e aços inoxidáveis a ligas de titânio e superligas. Esta versatilidade torna-o uma pedra angular nos processos de fabrico de muitas indústrias avançadas, assegurando que os componentes cumprem rigorosos padrões de desempenho.

Secagem e melhoria da qualidade

Os fornos de secagem a vácuo desempenham um papel crucial na remoção de água e de outras substâncias voláteis de vários materiais, melhorando assim a sua qualidade e desempenho globais. Ao contrário dos métodos de secagem convencionais, a secagem a vácuo funciona sob pressão reduzida, o que reduz significativamente o ponto de ebulição da água, permitindo uma extração de humidade mais eficiente e controlada.

Este método é particularmente vantajoso para materiais sensíveis a temperaturas elevadas ou propensos à oxidação, uma vez que o ambiente de vácuo minimiza estes riscos. Por exemplo, no processamento de produtos farmacêuticos, electrónicos e cerâmicas avançadas, a secagem em vácuo garante que os produtos finais estão livres de humidade residual, que pode levar a defeitos como fissuras, delaminação ou eficácia reduzida.

Além disso, o ambiente controlado de um forno de secagem a vácuo permite ajustes precisos de temperatura e pressão, possibilitando a otimização dos tempos e condições de secagem para diferentes materiais. Esta adaptabilidade torna os fornos de secagem a vácuo indispensáveis nas indústrias onde a consistência e a qualidade do produto são fundamentais.

| Vantagem | Descrição |

|---|---|

| Remoção eficiente de humidade | O ponto de ebulição mais baixo sob vácuo aumenta a eficiência da remoção de água. |

| Sensibilidade à temperatura | Ideal para materiais que não suportam altas temperaturas. |

| Oxidação minimizada | O ambiente de vácuo evita a oxidação, crucial para materiais sensíveis. |

| Controlo preciso | Definições ajustáveis de temperatura e pressão para condições de secagem óptimas. |

Os fornos de secagem a vácuo não são apenas ferramentas de secagem, mas instrumentos essenciais para a melhoria da qualidade, garantindo que os materiais cumprem as normas rigorosas exigidas pelas indústrias modernas.

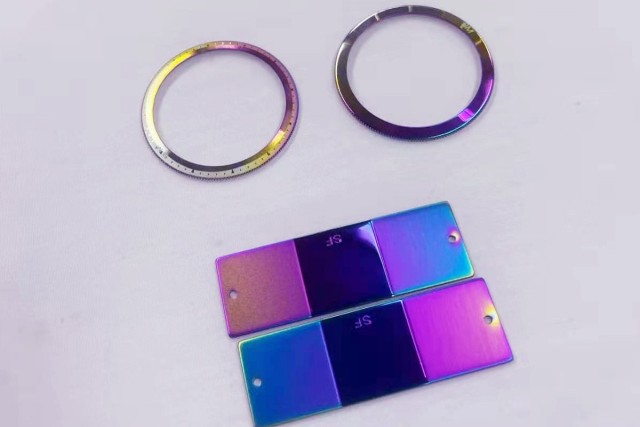

Revestimento de superfícies

O forno de revestimento por vácuo é uma peça especializada de equipamento concebida para aplicar revestimentos protectores a materiais sob condições de vácuo. Este processo aumenta significativamente a resistência ao desgaste e à corrosão dos materiais revestidos, tornando-os mais duráveis e fiáveis em várias aplicações industriais.

Principais técnicas de revestimento em vácuo

-

Deposição Física de Vapor (PVD): Esta técnica envolve a evaporação do material de revestimento e a sua condensação no substrato. Os métodos mais comuns incluem:

- Sputtering: Utiliza iões de árgon para retirar átomos de um material alvo, que depois se depositam no substrato.

- Evaporação: Aquece o material de revestimento até este vaporizar, sendo o vapor depois condensado no substrato.

-

Deposição química de vapor (CVD): Envolve a reação química de compostos gasosos para produzir um depósito sólido no substrato. Este método é particularmente eficaz para criar revestimentos complexos.

Vantagens do revestimento a vácuo

- Propriedades de superfície melhoradas: O revestimento de materiais em condições de vácuo assegura uma camada uniforme e densa, melhorando as propriedades mecânicas, como a dureza e a resistência ao desgaste.

- Proteção contra a corrosão: A ausência de oxigénio e de outros gases reactivos no ambiente de vácuo impede a oxidação, oferecendo uma resistência superior à corrosão.

- Precisão e controlo: Os sistemas avançados de controlo da temperatura e da pressão garantem uma aplicação precisa dos revestimentos, adaptada aos requisitos específicos do material.

Aplicações do revestimento a vácuo

| Indústria | Aplicações |

|---|---|

| Aeroespacial | Revestimentos de proteção em componentes de aeronaves para resistir a condições extremas. |

| Indústria automóvel | Aumento da durabilidade das peças do motor e dos componentes exteriores. |

| Eletrónica | Revestimentos de película fina em semicondutores e outros componentes electrónicos. |

| Medicina | Revestimentos biocompatíveis em dispositivos médicos para evitar a corrosão e melhorar a longevidade. |

Os fornos de revestimento a vácuo desempenham um papel crucial em várias indústrias, fornecendo tratamentos de superfície avançados que melhoram o desempenho e a vida útil dos materiais.

Fusão de metais e melhoria da pureza

O forno de fusão a vácuo desempenha um papel fundamental no processo metalúrgico, particularmente na fusão e fundição de materiais metálicos sob condições de vácuo para melhorar a sua pureza e qualidade. Este método é essencial para produzir metais com elevados níveis de pureza, uma vez que as propriedades resultantes do metal são significativamente influenciadas pela concentração de impurezas. Estas impurezas podem afetar negativamente as caraterísticas do produto final, pelo que é crucial evitar a sua formação durante o processo de fusão.

Uma das principais vantagens da utilização de um forno de fusão a vácuo é a redução de impurezas através da prevenção de reacções químicas com a atmosfera e as paredes do forno. Além disso, a dissolução dos componentes do material do cadinho é minimizada, contribuindo ainda mais para a pureza da fusão. Para obter um material homogéneo, é vital assegurar uma distribuição uniforme dos componentes de liga no volume fundido, o que é facilitado pelo controlo do tempo de fusão.

Entre as várias técnicas de aquecimento e fusão de metais, os fornos de indução são amplamente utilizados devido à sua capacidade de controlar sem contacto a mistura da massa fundida através de um campo eletromagnético, a temperatura e a forma da superfície. Para materiais de alta pureza, os fornos de indução equipados com cadinhos frios são preferidos aos tradicionais cadinhos de cerâmica. Estes fornos de indução de cadinho frio são amplamente utilizados em indústrias como a aeroespacial, automóvel e médica, bem como no fabrico de semicondutores para purificação fotovoltaica e cristalização de silício. A utilização de um cadinho frio, que permanece transparente ao campo eletromagnético devido às folgas de ar, permite uma forte compressão da massa fundida, resultando em semi-levitação. Este processo reduz a contaminação da massa fundida com o material do cadinho.

O processo de fusão e refinação envolve várias etapas críticas para garantir os mais elevados níveis de pureza. Inicialmente, o material que contém todos os elementos de liga inactivos é fundido, com a presença de carbono a desempenhar um papel duplo: desoxidar a fusão e proporcionar agitação. Em contrapartida, as ligas de ultra baixo teor de carbono requerem um excesso de oxigénio para descarbonizar completamente durante o período de fusão. Para evitar a ebulição intensa e os salpicos, é introduzido gás árgon a uma pressão controlada. Durante o período de refinação, a agitação adequada da poça de fusão é essencial para garantir a uniformidade da composição do metal e facilitar várias reacções metalúrgicas. A temperatura durante esta fase deve ser cuidadosamente gerida; embora temperaturas mais elevadas possam aumentar as taxas de reação, temperaturas excessivamente elevadas podem levar a um aumento do teor de oxigénio no metal e a outros efeitos adversos. O nível de vácuo deve ser optimizado para o valor mais elevado possível, normalmente entre 1,33 e 0,13 N/m, para tirar partido das vantagens da fusão a vácuo. Os elementos de liga voláteis são adicionados apenas quando necessário, e os componentes de liga activos são introduzidos após a desoxidação total para ajustar a temperatura da poça de fusão para o vazamento.

O processo de vazamento é igualmente crítico, pois tem um impacto direto na qualidade do produto final. O controlo exato da temperatura de vazamento assegura que o metal líquido tem uma boa mobilidade sem causar sobreaquecimento, o que poderia levar a danos nas paredes do molde e ao aumento de inclusões secundárias. Medidas para evitar a entrada de escória e outras impurezas no molde, como o uso de placas de escória e filtros de espuma cerâmica, são essenciais. Além disso, são utilizados métodos como tampas de isolamento térmico e aquecimento por indução para preencher eficazmente os orifícios de contração do lingote.

Em suma, o forno de fusão a vácuo é uma ferramenta sofisticada na metalurgia, oferecendo vantagens significativas na obtenção de elevada pureza e qualidade em materiais metálicos. Através do controlo meticuloso de vários parâmetros, como a temperatura, os níveis de vácuo e a adição de elementos de liga, esta tecnologia assegura a produção de metais com propriedades superiores adaptadas a aplicações industriais específicas.

Soldadura de metais

Os fornos de soldadura a vácuo são ferramentas especializadas concebidas para soldar materiais metálicos em condições de vácuo, melhorando assim significativamente a qualidade e a eficiência do processo de soldadura. A ausência de oxigénio atmosférico nestes fornos evita a oxidação, que é um problema comum nos métodos de soldadura tradicionais, conduzindo a soldaduras mais limpas e mais fortes. Isto torna os fornos de soldadura a vácuo particularmente vantajosos para aplicações em que a alta precisão e a integridade do material são críticas, como nas indústrias aeroespacial, automóvel e eletrónica.

Sob condições de vácuo, a superfície do metal permanece livre de contaminantes, assegurando que a interface de soldadura está imaculada. Isto resulta em propriedades mecânicas superiores da junta soldada, incluindo maior resistência e durabilidade. Além disso, o ambiente de vácuo minimiza o risco de porosidade e inclusões, que são defeitos comuns nos métodos de soldadura convencionais. Estas vantagens contribuem coletivamente para a produção de componentes metálicos fiáveis e de elevada qualidade que cumprem as rigorosas normas da indústria.

Além disso, a eficiência dos fornos de soldadura por vácuo é melhorada pela sua capacidade de atingir ciclos rápidos de aquecimento e arrefecimento. Isto não só reduz o tempo total de processamento, como também minimiza a distorção térmica das peças metálicas. O ambiente controlado proporcionado por estes fornos permite uma gestão precisa da temperatura, assegurando que os parâmetros de soldadura são optimizados para cada material e aplicação específicos. Este nível de controlo é essencial para obter resultados consistentes e reproduzíveis, que são cruciais para os processos de fabrico industrial.

Em resumo, os fornos de soldadura a vácuo oferecem um método superior para a soldadura de metais, eliminando os defeitos de soldadura comuns e garantindo soldaduras fiáveis e de alta qualidade. A sua aplicação em várias indústrias sublinha a sua importância nos processos de fabrico modernos.

Metalurgia do pó

OForno de metalurgia do pó de vácuo é um equipamento especializado utilizado para prensar e sinterizar pós metálicos em condições de vácuo. Este processo é fundamental na produção de produtos metálicos de alta qualidade, oferecendo uma precisão e consistência difíceis de alcançar através dos métodos de fabrico tradicionais.

Principais vantagens da metalurgia do pó a vácuo

-

Eficiência do material: Ao eliminar a necessidade de processos subtractivos, a metalurgia do pó reduz significativamente o desperdício de material, diminuindo assim o custo global do produto final.

-

Produção de material único: Este método permite a criação de materiais que, de outra forma, seriam impossíveis de obter através de técnicas convencionais de fusão ou conformação. Por exemplo,carboneto de tungsténiopor exemplo, o carboneto de tungsténio, um material amplamente utilizado em ferramentas industriais, é produzido através da ligação de partículas de carboneto de tungsténio com cobalto.

-

Precisão e exatidão: O processo de sinterização, que envolve o aquecimento do pó metálico prensado até um ponto ligeiramente abaixo do ponto de fusão do metal primário, assegura que as partículas de pó se unem com elevada precisão. Isto resulta em peças que são dimensionalmente exactas e estruturalmente robustas.

Aplicações na indústria

A metalurgia do pó não se limita a um único tipo de produto. Encontra uma utilização extensiva em várias aplicações industriais, incluindo:

-

Ferramentas e equipamento de corte: A produção de ferramentas de carboneto de tungsténio, que são essenciais para cortar e formar outros metais.

-

Componentes eléctricos: Fabrico de filtros sinterizados, de rolamentos porosos impregnados de óleo e de contactos eléctricos.

-

Componentes estruturais: A criação de engrenagens, casquilhos e rolamentos, que são componentes integrais em máquinas e na indústria automóvel.

Contexto histórico

As origens da metalurgia do pó remontam à antiguidade, onde era utilizada para produzir objectos domésticos e ferramentas. Com o advento da primeira revolução industrial, evoluiu para um método de produção em massa de produtos e peças, um papel que continua a desempenhar atualmente com os benefícios adicionais dos avanços tecnológicos modernos.

Em resumo, o forno para metalurgia do pó a vácuo é uma pedra angular na produção de produtos metálicos de alta qualidade, aproveitando as vantagens da eficiência material, da precisão e da capacidade de criar materiais únicos que impulsionam várias indústrias.

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

Artigos relacionados

- Guia completo para a aplicação do forno de prensagem a quente com vácuo

- A Física da Permanência: Como Prensas Quentes Forjam o Mundo Moderno

- Além do Calor: Por Que a Pressão é o Fator Decisivo em Materiais Avançados

- A Física Invisível da Perfeição: Dominando Calor, Pressão e Tempo

- Do Pó à Densidade: A Ciência Microestrutural da Prensagem a Quente