Compreensão dos fornos de câmara de atmosfera

Aplicações dos fornos atmosféricos de câmara

Os fornos de atmosfera de câmara são ferramentas indispensáveis no processamento a alta temperatura, oferecendo um controlo preciso sobre o ambiente dentro da câmara do forno. Esta precisão é crucial para várias aplicações críticas em diversos sectores.

No domínio da metalurgia estes fornos são amplamente utilizados para recozer, temperar e endurecer metais. Ao controlar meticulosamente a atmosfera, podem eliminar impurezas, melhorar as propriedades mecânicas e melhorar significativamente a qualidade geral dos componentes metálicos. Isto torna-os vitais para a produção de ligas de alta resistência e para garantir a durabilidade da maquinaria industrial.

Na indústria indústria cerâmica Os fornos de atmosfera de câmara desempenham um papel fundamental na preparação de esmaltes cerâmicos microcristalinos. A atmosfera controlada permite a manipulação precisa das reacções químicas, resultando em cerâmicas com propriedades ópticas e mecânicas superiores. Para além disso, estes fornos são essenciais para o recozimento de moldes, assegurando que os moldes cerâmicos mantêm a sua integridade estrutural e precisão.

A indústria eletrónica também beneficia da utilização de fornos de atmosfera de câmara, particularmente na sinterização de pós metálicos. Este processo é crucial para a criação de componentes electrónicos complexos com elevada precisão e fiabilidade. A capacidade de controlar a atmosfera dentro do forno garante que o processo de sinterização ocorra uniformemente, levando a componentes com propriedades eléctricas consistentes.

Além disso, estes fornos estão a ser cada vez mais utilizados no desenvolvimento de novos materiais . A capacidade de criar e manter atmosferas específicas permite a exploração de novas propriedades dos materiais e a síntese de compósitos avançados. Isto abriu novos caminhos na ciência dos materiais, permitindo a criação de materiais com propriedades únicas para várias aplicações, desde a indústria aeroespacial a dispositivos biomédicos.

Em resumo, os fornos de atmosfera de câmara são ferramentas versáteis que encontram aplicações numa vasta gama de indústrias, beneficiando cada uma delas do controlo preciso dos processos a alta temperatura que estes fornos proporcionam.

A Necessidade de Monitorização do Gás do Forno de Atmosfera

Garantindo a estanqueidade do forno

Para manter um controlo preciso sobre a atmosfera do forno e garantir uma pressão consistente, é imperativo que o forno esteja hermeticamente fechado. Um forno bem vedado impede a entrada ou saída de gases atmosféricos, mantendo assim a integridade do ambiente controlado necessário para processos de alta temperatura, como recozimento de precisão, preparação de esmalte cerâmico e sinterização de pó.

Os sistemas de análise de gases desempenham um papel fundamental na monitorização da estanquicidade do forno. Estes sistemas medem continuamente a concentração de vários gases no interior do forno, fornecendo dados em tempo real que ajudam os operadores a detetar prontamente quaisquer fugas. Ao assegurar que o forno permanece hermeticamente fechado, estes sistemas contribuem para a eficiência e segurança globais do processo de produção.

Para além de evitar fugas, um forno hermeticamente fechado também ajuda a manter o potencial de carbono desejado dentro da câmara. Isto é particularmente importante em processos que requerem condições atmosféricas específicas, como os da metalurgia e do desenvolvimento de novos materiais. A utilização de sistemas de análise de gases não só garante a estanquicidade do forno, como também apoia o ajuste contínuo das misturas de gases, mantendo assim a estabilidade da atmosfera do forno.

Além disso, a manutenção da estanquicidade do forno é um aspeto fundamental da prevenção de explosões. Ao assegurar que as misturas de gás e ar permanecem dentro de rácios seguros, os operadores podem mitigar o risco de explosões durante as operações do forno. Esta abordagem proactiva à segurança sublinha a importância da monitorização regular do gás e da vedação meticulosa do forno.

Manutenção do potencial de carbono

A manutenção de um potencial de carbono específico na atmosfera do forno é crucial para garantir os resultados metalúrgicos desejados em processos de alta temperatura. Isto envolve o controlo meticuloso da estabilidade da atmosfera do forno e a utilização de um conjunto de instrumentos de controlo sofisticados para gerir o fornecimento de gás. Estes instrumentos são concebidos para efetuar ajustes contínuos ou periódicos à mistura de gases, mantendo assim o potencial de carbono ideal.

Para o conseguir, são integrados sistemas de monitorização precisos na configuração do forno. Estes sistemas analisam continuamente a composição do gás, assegurando que a atmosfera permanece consistente e dentro dos parâmetros desejados. Por exemplo, em processos como a cementação ou a carbonitruração, a manutenção do potencial de carbono correto é essencial para atingir a dureza da superfície e a profundidade da camada cementada pretendidas.

Além disso, a utilização de algoritmos de controlo avançados e de mecanismos de feedback automatizados permite ajustes em tempo real. Isto não só aumenta a eficiência do processo, como também minimiza o risco de desvios que possam comprometer a qualidade do produto final. Ao tirar partido destas tecnologias, os fabricantes podem garantir que os seus processos de alta temperatura são fiáveis e reprodutíveis, cumprindo os requisitos rigorosos de várias indústrias, como a automóvel, a aeroespacial e a de ferramentas.

Medidas de prevenção de explosões

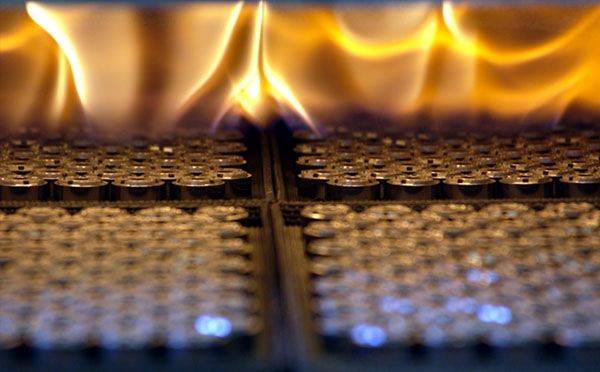

A redução da concentração de misturas de gás e ar para um rácio seguro é um passo crítico na prevenção de explosões em fornos de atmosfera de câmara. Isto é particularmente vital durante processos de alta temperatura, tais como recozimento de precisão, preparação de esmalte de cerâmica microcristalina e sinterização de pó. A presença de gases inflamáveis na atmosfera do forno pode levar a consequências catastróficas se não for corretamente gerida.

A monitorização de gases desempenha um papel fundamental para garantir a segurança destes processos. Os sistemas avançados de análise de gases monitorizam continuamente a concentração de gases inflamáveis, fornecendo dados em tempo real que os operadores podem utilizar para ajustar prontamente a atmosfera do forno. Mantendo uma vigilância atenta sobre os níveis de gás, os operadores podem tomar as medidas necessárias à prova de explosão para mitigar os riscos.

Por exemplo, se o sistema de monitorização de gás detetar uma concentração elevada de um gás inflamável, podem ser tomadas acções imediatas, como o ajuste da pressão do forno ou a introdução de gases inertes, para diluir a mistura e colocá-la dentro de limites seguros. Esta abordagem proactiva não só previne potenciais explosões, como também assegura a integridade e a eficiência das operações do forno.

Em resumo, a integração de sistemas robustos de monitorização de gases com estratégias de intervenção atempadas é essencial para o funcionamento seguro e eficaz dos fornos de atmosfera de câmara. Esta abordagem dupla garante que o ambiente do forno permanece dentro dos parâmetros de funcionamento seguro, salvaguardando tanto o equipamento como o pessoal envolvido nos processos.

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

Artigos relacionados

- O Sabotador Silencioso no Seu Forno: Por Que o Seu Tratamento Térmico Falha e Como Corrigi-lo

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Fornos de atmosfera de hidrogénio: Aplicações, segurança e manutenção

- Por Que Suas Juntas Brasadas Falham Constantemente: O Sabotador Invisível em Seu Forno

- Fornos de atmosfera: Guia completo para o tratamento térmico controlado